一种燕麦炼乳及其制备方法与流程

1.本发明涉及食品技术领域,具体地,一种燕麦炼乳及其制备方法。

背景技术:

2.目前炼乳主要采用鲜奶经过浓缩去除大部分水分的工艺所得,现有炼乳主要分为甜炼乳和淡炼乳两大类。淡炼乳生产工艺复杂,保质期不易控制,且对生产设备要求较高;甜炼乳是一种高蔗糖含量的产品,加糖量约占成品40%~45%,如此形成足够的渗透压,达到防腐效果,但,由于甜炼乳生产过程中加入了大量蔗糖,且最后的结晶过程会还会额外添加乳糖,因此,对于不想过多摄入糖分、乳糖不耐、且对乳制品过敏的消费者,不是很好的选择。

技术实现要素:

3.针对现有技术中的缺陷,本发明的目的是提供一种燕麦炼乳及其制备方法。

4.本发明第一方面提供了一种燕麦炼乳的制备方法,包括以下步骤:

5.燕麦粉与水按照1:(4~6)的比例混合,搅拌均匀,得到原料液;

6.原料液加热升温至50~75℃,加入液化酶,酶解15~60min,得到第一中间料液;

7.第一中间料液降温至40~65℃,加入糖化酶,酶解45~120min,得到第二中间料液;

8.第二中间料液热处理灭酶,得到酶解燕麦浆;

9.酶解燕麦浆中加入辅料后,进行剪切,剪切完成后定容至溶液中固形物含量为10%-18%,均质,浓缩,灭菌,即得燕麦炼乳。

10.在本发明的一实施例中,酶解燕麦浆中加入辅料后,在8000~12000rpm的转速下剪切10~25min,剪切完成后定容至溶液中固形物含量为10%-18%,调节ph为6.5~7.5,均质,一次灭菌,浓缩,二次灭菌,即得燕麦炼乳。

11.在本发明的一实施例中,均质两次,其中,第一次均质时压力为20mpa~50mpa、温度为60~80℃,第二次均质时压力为20mpa~40mpa、温度为60~80℃。

12.在本发明的一实施例中,一次灭菌的温度为95~110℃、时间为5~15min,二次灭菌的温度为120℃、时间为20~30min。

13.在本发明的一实施例中,所述浓缩为真空浓缩,所述真空浓缩的温度为60~70℃、真空度为-0.09~-0.1mpa。

14.在本发明的一实施例中,所述辅料包括燕麦麸皮粉、菊粉、碳酸钙、乳酸钙、柠檬酸钙、抗性糊精、聚葡萄糖、维生素中的至少一种。

15.燕麦麸皮粉可以增加成品中膳食纤维的含量,另外,燕麦麸皮粉具有良好的增稠作用,可以增加整个燕麦炼乳体系的稳定性,此外,燕麦麸皮粉中还含有颗粒度较小的淀粉和β-葡聚糖,充分溶于水后会形成细腻丝滑的类似脂肪状态的口感,可以使成品的口感更细腻顺滑。

16.菊粉、抗性糊精及聚葡萄糖均为水溶性膳食纤维,可以增加成品的膳食纤维含量,同时聚葡萄糖也有一定的增稠作用,可以起到稳定成品体系的作用。

17.碳酸钙可以增加成品中钙的含量,使得本发明中的燕麦炼乳作为牛乳炼乳的替代品,同样可以从本发明获取钙元素。碳酸钙也可以换成乳酸钙、柠檬酸钙、磷酸三钙等。此外,还可以添加其他营养素,例如铁、维生素等。

18.本发明第二方面提供了一种燕麦炼乳,采用上述制备方法制备而得。

19.与现有技术相比,本发明的实施例具有如下的有益效果:

20.1、本发明实施例提供的燕麦炼乳的制备方法,工艺简便,适于工业化生产。

21.2、本发明实施例提供的燕麦炼乳的制备方法,以燕麦粉作为主要原料,通过酶解燕麦产生的糖分来增加成品的总糖含量,不额外添加蔗糖,且没有最后的结晶过程,因此也不需要额外加入乳糖。

22.3、本发明实施例提供的燕麦炼乳的制备方法中,以燕麦粉作为主要原料,并且加入了燕麦麸皮粉、水溶性膳食纤维(菊粉、抗性糊精、聚葡萄糖这些)等高纤原料,制备所得燕麦炼乳中膳食纤维含量丰富,提高了燕麦炼乳的功能性。

23.4、本发明实施例提供的燕麦炼乳,在保证甜度的的同时其中未额外添加蔗糖和乳糖,膳食纤维含量丰富,其且为纯植物基制品,0胆固醇,能够满足不同消费者需求。

具体实施方式

24.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

25.目前炼乳主要采用鲜奶经过浓缩去除大部分水分的工艺所得,现有炼乳主要分为甜炼乳和淡炼乳两大类。淡炼乳生产工艺复杂,保质期不易控制,且对生产设备要求较高;甜炼乳是一种高蔗糖含量的产品,加糖量约占成品40%~45%,如此形成足够的渗透压,达到防腐效果,使其保质期易控制,但,另外一方面,由于甜炼乳生产过程中加入了大量蔗糖,且最后的结晶过程会还会额外添加乳糖,因此,对于不想过多摄入糖分、乳糖不耐、且对乳成品过敏的消费者,不是很好的选择。

26.本发明提供了一种燕麦炼乳的制备方法,包括以下步骤:

27.燕麦粉与水按照1:(4~6)的比例混合,搅拌均匀,得到原料液;其中,原料燕麦脂肪含量在5-10wt%、蛋白质含量大于12wt%;

28.原料液加热升温至50~75℃,加入液化酶,酶解15~60min,得到第一中间料液;

29.第一中间料液降温至40~65℃,加入糖化酶,酶解45~120min,得到第二中间料液;

30.第二中间料液热处理灭酶,得到酶解燕麦浆;

31.酶解燕麦浆中加入辅料后,进行剪切,剪切完成后定容至溶液中固形物含量为10%-18%,均质,浓缩,灭菌,即得燕麦炼乳。

32.其中,酶解燕麦浆中加入辅料后,通过剪切将原料中团聚的物料打散,使其充分与水接触并溶解于水中,因为本发明中的原料为燕麦粉,燕麦粉淀粉含量多,与水接触很容易

结团,不易溶解,通过剪切可以使原料快速、充分地分散于水中。

33.剪切完成后定容,然后再通过均质,使剪切后形成的溶液中溶质粒度变小,增加成品口感的细腻度和顺滑感;另外,原料粒度变小后,在溶液中更加稳定,不容易沉淀,特别是蛋白质分子,蛋白质分子一般较大,尤其是植物蛋白分散于溶液中后很容易再聚集沉淀,将其分子减小到一定粒度后,其稳定性大大增加。

34.若本技术中省去剪切直接均质,一方面会造成物料混合不均匀,溶液中还有大颗粒存在,均质效果差,另一方面直接均质也会对均质设备造成损伤。

35.本发明提供的燕麦炼乳制备方法,采用燕麦粉作为主要原料,通过酶解燕麦产生的糖分来增加成品的总糖含量,不额外添加蔗糖,且没有最后的结晶过程也不需要额外加入乳糖。

36.本发明提供的燕麦炼乳,在保证甜度的的同时其中未额外添加蔗糖和乳糖,膳食纤维含量丰富,且为纯植物基制品,0胆固醇,能够满足不同消费者需求,市场前景广泛。

37.本发明所得燕麦炼乳各项理化指标及微生物指标符合gb13102-2010的要求,口感浓郁,所得燕麦炼乳中脂肪含量低于标准值。

38.本发明提供的燕麦炼乳中还加入了燕麦麸皮粉,添加量为酶解燕麦浆质量的1%-5%,菊粉的添加量为酶解燕麦浆质量的1%-5%,碳酸钙的添加量为酶解燕麦浆质量的1

‰‑3‰

。

39.以下结合具体实施例对本发明进行进一步详细说明。

40.实施例1

41.本实施例中提供了一种酶解燕麦浆的制备方法,包括以下步骤:

42.燕麦粉与水按照1:6的质量比混合,搅拌均匀,得到原料液;

43.原料液加热升温至60℃,加入α-淀粉酶,酶解15min,得到第一中间料液;其中,α-淀粉酶的添加量为原料液体积比或质量比的0.1%;

44.通过沸水浴对第一中间料液灭酶10min,得到酶解燕麦浆。

45.实施例2

46.本实施例中提供了一种酶解燕麦浆的制备方法,包括以下步骤:

47.燕麦粉与水按照1:6的质量比混合,搅拌均匀,得到原料液;

48.原料液加热升温至60℃,加入α-淀粉酶,酶解15min,得到第一中间料液;其中,原料液与α-淀粉酶的质量比为100:0.1;

49.第一中间料液液降温至50℃,加入葡萄糖淀粉酶,酶解45min,得到第二中间料液;其中,第一中间料液与葡萄糖淀粉酶的质量比为100:0.1;

50.通过沸水浴对第二中间料液灭酶10min,得到酶解燕麦浆。

51.实施例3

52.本实施例中提供了一种酶解燕麦浆的制备方法,包括以下步骤:

53.燕麦粉与水按照1:6的质量比混合,搅拌均匀,得到原料液;

54.原料液加热升温至70℃,加入中温α-淀粉酶(型号alt),酶解60min,得到第一中间料液;其中,原料液与α-淀粉酶的质量比为100:0.12;

55.通过沸水浴对第一中间料液灭酶10min,得到酶解燕麦浆。

56.实施例4

57.本实施例中提供了一种酶解燕麦浆的制备方法,包括以下步骤:

58.燕麦粉与水按照1:4的质量比混合,搅拌均匀,得到原料液;

59.原料液加热升温至70℃,加入中温α-淀粉酶(型号alt),酶解60min,得到第一中间料液;其中,原料液与α-淀粉酶的质量比为100:0.12;

60.第一中间料液降温至60℃,加入麦芽糖淀粉酶(型号mal),酶解45min,得到第二中间料液;其中,第一中间料液与麦芽糖淀粉酶的质量比为100:0.072;

61.通过沸水浴对第二中间料液灭酶10min,得到酶解燕麦浆。

62.试验例1

63.本试验例中对实施例1—实施例4中所得酶解燕麦浆进行评价,结果如下表所示:

[0064] 评价结果实施例1所得酶解燕麦浆具有酶解风味,口感稀薄,稍有甜味,略有渣感。实施例2所得酶解燕麦浆具有酶解风味,口感稀薄,甜味明显,渣感明显实施例3所得酶解燕麦浆没有特别的风味,甜味不明显,口感稍粘实施例4所得酶解燕麦浆具有酶解风味,有明显的甜味,略有渣感,口感稍粘。

[0065]

从结果来看工艺1和2得到的产品都有渣感,且口感都较稀薄,不适用于最终成品。工艺3甜味不明显,说明酶解程度较浅,还没有达到要求。工艺4得到的样品,有明显的甜味,酶解程度达到要求,同时口感还有一定的粘度,渣感轻微,符合半成品的要求。因此选择工艺4。包括其中选定的酶的种类、型号及相应的工艺参数。

[0066]

实施例5

[0067]

本实施例提供一种燕麦炼乳,所述燕麦炼乳通过以下方法制备而成:

[0068]

燕麦粉与水按照1:5质量比混合,搅拌均匀,得到原料液;

[0069]

原料液加热升温至70℃,加入α-淀粉酶,酶解20min,得到第一中间料液;其中,原料液与α-淀粉酶的质量比为100:0.1;

[0070]

第一中间料液降温至60℃,加入麦芽糖淀粉酶,酶解60min,得到第二中间料液;其中,第一中间料液与麦芽糖淀粉的质量比为100:0.06;

[0071]

第二中间料液热处理灭酶,得到酶解燕麦浆;其中,热处理灭酶是将第二中间料液升温至90℃,维持10min灭菌,过滤除渣后得到酶解燕麦浆;

[0072]

向酶解燕麦浆中加入燕麦麸皮粉、菊粉和碳酸钙,以8000rpm的速度剪切15min,然后加水定容至5kg。用碳酸氢钠浆料液的ph调至7.0~7.2,得到调配液;酶解燕麦浆、燕麦麸皮粉、抗性糊精、磷酸三钙的质量比为1:0.02:0.03:0.003;

[0073]

将调配液升温至60℃,进行两次均质,一次均质压力30mpa,二次均质压力20mpa;两次均质温度均为60℃;通过两次均质后料液中溶质的粒度不仅变小,且大小均一;

[0074]

均质后的料液在95℃下灭菌10min,完成一次灭菌;

[0075]

一次灭菌后的料液降温至60℃,在真空度为-0.09mpa的真空浓缩装置浓缩至原质量的1/4,罐装,带包装二次灭菌,灭菌温度为120℃,灭菌时间为20min,二次灭菌完成后即得燕麦炼乳。

[0076]

本实施例中所得燕麦炼乳呈均匀的浅棕色,有光泽,无沉淀、凝块、杂质、析水等,质地均匀细腻,呈半流体状、粘度适中,具有甜味和燕麦的清香味。

[0077]

实施例6

[0078]

本实施例提供一种燕麦炼乳,所述燕麦炼乳通过以下方法制备而成:

[0079]

燕麦粉与水按照1:6的质量比混合,搅拌均匀,得到原料液;

[0080]

原料液加热升温至65℃,加入α-淀粉酶,酶解30min,得到第一中间料液;其中,原料液与α-淀粉酶的质量比为100:0.1;

[0081]

第一中间料液降温至55℃,加入麦芽糖淀粉酶,酶解80min,得到第二中间料液;其中,第一中间料液与麦芽糖淀粉的质量比为100:0.06;

[0082]

第二中间料液热处理灭酶,得到酶解燕麦浆;其中,热处理灭酶是将第二中间料液升温至90℃,维持10min灭菌,过滤除渣后得到酶解燕麦浆;

[0083]

向酶解燕麦浆中加入燕麦麸皮粉、抗性糊精和磷酸三钙,以8000rpm的速度剪切15min,然后加水定容至5kg。用碳酸氢钠浆料液的ph调至6.8~7.2,得到调配液;酶解燕麦浆、燕麦麸皮粉、抗性糊精、磷酸三钙的质量比为1:0.02:0.03:0.003;

[0084]

将调配液升温至70℃,进行两次均质,一次均质压力40mpa,二次均质压力30mpa;两次均质温度均为70℃;

[0085]

均质后的料液在105℃下灭菌15min,完成一次灭菌;

[0086]

一次灭菌后的料液降温至65℃,在真空度为-0.1mpa的真空浓缩装置浓缩至原质量的1/4,罐装,带包装二次灭菌,灭菌温度为120℃,灭菌时间为20min,二次灭菌完成后即得燕麦炼乳。

[0087]

本实施例中所得燕麦炼乳呈均匀的浅棕色,有光泽,无沉淀、凝块、杂质、析水等,质地均匀细腻,呈半流体状、粘度适中,具有甜味和燕麦的清香味。

[0088]

试验例2

[0089]

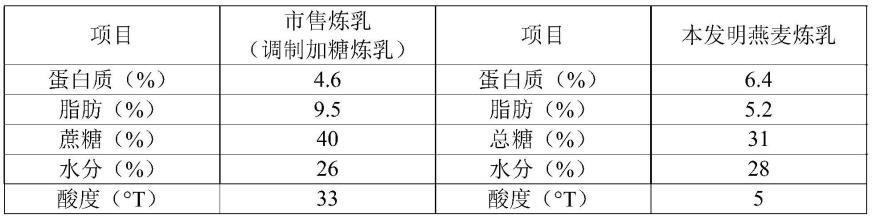

本试验例对实施例5、实施例6制备所得燕麦炼乳性能与市售炼乳进行比较,结果如下表所示:

[0090][0091]

其中,蛋白质采用gb 5009.5所规定的方法进行测定;脂肪采用gb 5009.6所规定的方法进行测定;蔗糖采用gb 5009.8所规定的方法进行测定;总糖采用gb 5009.8所规定的方法进行测定;水分采用gb 5009.3所规定的方法进行测定;酸度采用gb 5009.239所规定的方法进行测定。

[0092]

gb13102-2010中所规定的炼乳的相关理化指标如下表所示:

[0093] gb13102-2010蛋白质(%)≥4.6脂肪(%)≥8.0蔗糖(%)≤48水分(%)≤28酸度(

°

t)≤48

[0094]

试验例3

[0095]

对实施例5、实施例6中制备所得燕麦炼乳保质期及稳定进行测试。

[0096]

本试验例中采用aslt(accelerated shelf-life testing)对实施例3、实施例4中制备所得燕麦炼乳保质期进行测定。

[0097]

aslt(accelerated shelf-life testing)是一种有效快速的预测食品货架期方法,被广泛应用食品工业中。其原理是利用化学动力学来量化外来因素对变质反应的影响力。把产品储存在一些加速破坏的恶劣条件下,提高储存温度加速变质,按一定时间间隔检测该条件下的保质期,然后以这些数据外推确定实际储存条件下的保质期。

[0098]

用q

10

这个概念来确定温度对反应的敏感程度。在大多数反应中,q

10

一般为2,也就是温度每上升10℃则反应速度加倍。罐头类产品的q

10

一般为1.1-4。温差为10℃的2个任意温度下的储存期的比率q

10

有以下公式:

[0099][0100]

一般为求得准确的q

10

,会选取2个温度进行测试,公式如下:

[0101][0102]

式中:f1为最高试验温度下的保质期,f为际实储存温度下的保质期,δt为最高试验温度与实际储存温度之差。

[0103]

感官评价标准如下表所示:

[0104][0105]

2)测试步骤:

[0106]

将测试温度定为40℃和50℃,实际储存温度定为室温即25℃。每隔一定的时间测试下不同温度下样品的理化指标,以判断其是否变质,检测到样品变质为止。分别得到不同储存温度下产品的保质期,并通过数据和公式计算产品在常温下的保质期。

[0107]

在保质期测定实验进行过程中同时对燕麦炼乳稳定性进行检测,稳定性检测是通过确定是否有脂肪上浮、有无析水。

[0108]

50℃条件下测试数据统计如下表所示:

[0109][0110][0111]

40℃条件下测试数据统计

[0112]

样品名称燕麦炼乳储存温度40℃稳定性抽样时间抽样数量感官微生物无脂肪上浮、析水第0天5个5分合格无脂肪上浮、析水第30天5个5分合格无脂肪上浮、析水第60天5个5分合格无脂肪上浮、析水第90天5个5分合格无脂肪上浮、析水第120天5个5分合格无脂肪上浮、析水第150天5个5分合格无脂肪上浮、析水第165天5个4.5分合格无脂肪上浮、析水第180天5个4.5分合格无脂肪上浮、析水第195天5个4.5分合格无脂肪上浮、析水第205天5个4.5分合格无脂肪上浮、析水第215天5个4分合格无脂肪上浮、析水第220天5个4分合格无脂肪上浮、析水第225天5个4分合格极少量水析出第230天5个3.5分菌落总数超标极少量水析出

[0113]

结果分析:

[0114]

50℃条件下产品保质期为75天,40℃条件下产品保质期为225天,该产品的q

10

为:

[0115]q10

=225/75=3

[0116]

产品在常温(25℃)下的保质期预测为:

[0117]

f=75*3

1.5

=389天

[0118]

由此可得,本发明中的燕麦炼乳在不额外添加防腐剂的情况下常温保质期可达将近13个月,保质期内稳定,无析水或极少量水析出,晃一下成品会再次回到均匀状态,稳定性高。

[0119]

以上公开的仅为本发明优选实施例。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变

化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属领域技术人员能很好地利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

[0120]

在本发明及上述实施例的教导下,本领域技术人员很容易预见到,本发明所列举或例举的各原料或其等同替换物、各加工方法或其等同替换物都能实现本发明,以及各原料和加工方法的参数上下限取值、区间值都能实现本发明,在此不一一列举实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1