肉丸成型装置的制作方法

本发明涉及食品加工装置领域,具体涉及一种肉丸成型装置。

背景技术:

1、肉丸作为餐桌上常见的美食种类之一,其制作过程是将多种不同的食物原料搭配起来,满足实现具有不同的风味和营养的需求。不同地区肉丸的制作方法虽然有所不同,但大多数都是将肉切碎后配入不同的辅料,最终制成球形食品。

2、鉴于肉丸在饭店餐饮、日常生活等均有较大的需求,肉丸成型机便被设计出来,来提高生产效率,保证供应。现有的肉丸成型机其制作过程主要有两种,一种是滚制成型方式,另一种是型模成型方式。但是在两种成型方式下,为避免肉丸与刀具、转辊、模具等黏连,导致不易脱离或脱模的问题,需要在制作过程中使用大量食用油,沾摸在肉丸表面。所以,不仅存在制作成本相对较高的缺点,还存在制作出来的肉丸相对油腻、不健康的缺点。虽然现有的制作工艺中有在肉丸制作成型后除油的过程,当势必增加流程、增加成本。

技术实现思路

1、本发明提供了一种肉丸成型装置,其在肉丸的制作过程中能减少使用食用油来帮助解决肉丸与型模脱离困难目的中的使用量,甚至可以不使用食用油便可解决肉丸与型模脱离困难的问题,不仅具有实现肉丸快速脱模、高效生产的优点,还具有助于减少食用油用量、降低成本,减轻肉丸油腻性的优点。

2、为实现上述目的,本发明所采取的技术方案具体如下:

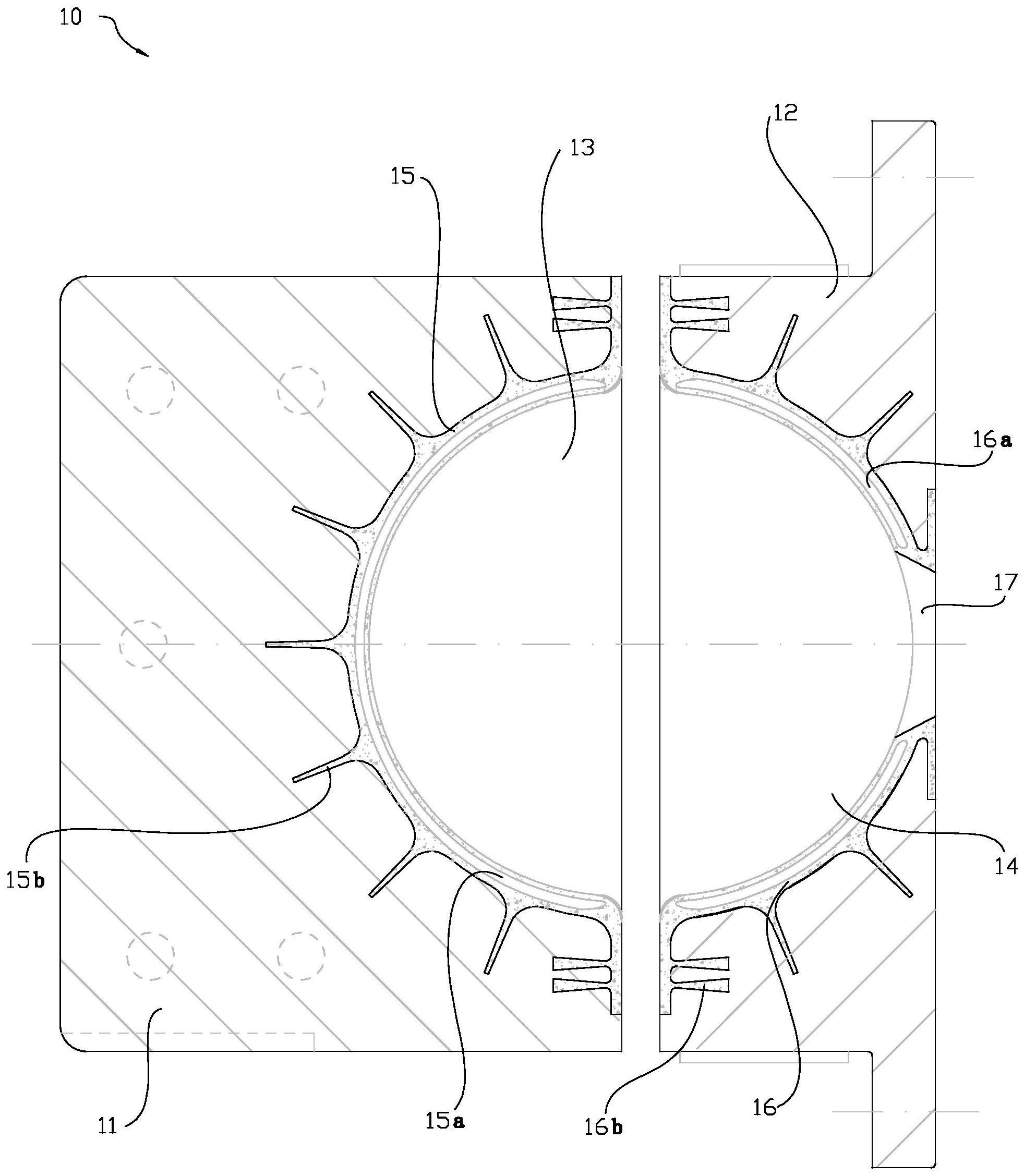

3、一种肉丸成型装置,其型模包括:

4、模体a,为动模,在一侧端面上形成有内凹的模腔a;

5、模体b,为定模,在一侧端面上形成有内凹的模腔b且在模腔b的底部中心位置形成有贯通孔;

6、囊体一,固定贴附在所述模腔a的内表面上,所述囊体一的囊腔通过软管与外部连通;通过软管能向所述囊体一的囊腔内注入气体或液体,来使所述囊体一的囊腔胀大和缩小,而能使所述模腔a的内径变小和变大;以及

7、囊体二,固定贴附在所述模腔b的内表面上,所述囊体二的囊腔通过软管与外部连通;通过软管能向所述囊体二的囊腔注入气体或液体,来使所述囊体二的囊腔胀大和缩小,而能使所述模腔b的内径变小和变大;

8、所述模体a上的模腔a端口能与所述模体b上的模腔b端口相对,使所述模腔a与所述模腔b合为球型模腔。

9、可选地,所述囊体一上的背离模腔a内壁侧的一侧囊壁的内囊面能与贴靠模腔a内壁的一侧囊壁的内囊面贴靠在一起,通过软管注入气体或液体后能使两个囊壁的内囊面分离,逐渐使囊腔向外撑起、胀大,期间,模腔a的内径逐渐变小。

10、可选地,所述囊体二上的背离模腔b内壁侧的一侧囊壁的内囊面能与贴靠模腔b内壁的一侧囊壁的内囊面贴靠在一起,通过软管注入气体或液体后能使两个囊壁的内囊面分离,逐渐使囊腔向外撑起、胀大,期间,模腔b的内径逐渐变小。

11、可选地,所述囊体一上的背离模腔a内壁侧的一侧囊壁上分布设有渗漏孔且当所述囊体一的囊腔胀大时,气体或液体能由渗漏孔向外溢出。

12、可选地,所述囊体二上的背离模腔b内壁侧的一侧囊壁上分布设有渗漏孔且当所述囊体二的囊腔胀大时,气体或液体能由渗漏孔向外溢出。

13、可选地,囊腔胀大时,至少于所述囊体一上的背离模腔a内壁侧的一侧囊壁上能分布形成有外凸的棱囊或点囊。也即,囊腔胀大时,既能于所述囊体一上的背离模腔a内壁侧的一侧囊壁上能分布形成有外凸的棱囊或点囊,又能于所述囊体二上的背离模腔b内壁侧的一侧囊壁上能分布形成有外凸的棱囊或点囊。

14、可选地,所述肉丸成型装置还包括:

15、绞龙管,下端为封闭端且在靠近下端的侧壁上绕圆周相间均布设有多个注料孔;对应每个注料孔分别配置有一个所述型模且各模体b上的贯通孔能分别与一个注料孔对正;竖立在绞龙管内的绞龙能将馅料向下输送并压入所述注料孔,并最终经由注料孔、贯通孔而灌入至模腔b,以及模腔a;

16、架体,固定在机架上并匹配有能驱使其绕竖直向轴线旋转的驱动单元;包含对应设在绞龙管下方的环体;所述环体上端形成有多个立臂,在各个立臂的上部分别固定安装一个所述模体b;

17、多个传动机构,与所述模体a一一对应配置并被安装在所述架体上;所述传动机构的输出端与所述模体a固定连接;以及

18、多个驱动机构,与所述传动机构一一对应配置且与所述传动机构的输入端对应配置;所述驱动机构的旋转动作或者往复滑动动作能经由所述传动机构传递至所述模体a,使所述模体a能相对所述模体b在合模状态与开模状态间选择切换。

19、可选地,所述传动机构为呈l状的传动臂,优选传动臂的中间折角为钝角的形式。

20、所述传动臂的下端与所述模体a固定连接,中部通过枢轴配置在所述架体上,上端与所述驱动机构的输出端匹配。

21、可选地,所述驱动机构为驱动缸,所述驱动缸的伸缩缸杆沿竖直方向设置,且伸缩缸杆的下端与所述传动机构的输入端对应匹配或者说伸缩缸杆的下端与所述传动臂的上端对应匹配。

22、具体地,可在所述传动臂的上段臂杆上沿臂杆延伸方向形成条形槽。对应地,在所述驱动缸的伸缩缸杆下端配置有与所述条形槽对应匹配的销轴。销轴的端部插入至条形槽内,使得销轴能够相对条形槽滑动。

23、可选地,在所述模体b朝向所述模体a的端面两侧分别形成有向外伸出的一个臂板;所述模体a与所述模体b处于合模状态时,所述模体a能对应处在两臂板之间。详言之,所述模体a与所述模体b由合模状态向分模状态切换的过程中,所述模体a能够沿径向向外侧逐渐由两侧的臂板间移出。反之,所述模体a与所述模体b由分模状态向合模状态切换的过程中,所述模体a能够沿径向向内侧逐渐移入至两侧的臂板间。优选地,为便于模体a顺利移入模体b上的两个臂板之间,在所述模体a与所述臂板相对的两侧面边缘形成有楔面。

24、可选地,在所述绞龙管的外壁上,于相邻的两个注料孔之间形成有沿竖直方向的槽道。在所述绞龙管的外壁上形成有对应在所述槽道下方的环形缘,该环形缘的上端面形成有环形槽。

25、本发明的有益效果是:在本专利的方案下,腌制好的肉馅被送入型模的(球形)模腔内,挤压成型,且形成的肉丸表面与附在模腔内壁上的囊体外表面接触,可用过控制囊体的囊腔胀缩变化来调节所形成的模腔的内径大小,来促使肉丸与模腔脱离;还可通过向囊体的囊腔内注入水或者食用油(总体使用量相对减少)甚至水汽等介质,并在囊体胀起后从内侧囊壁上形成的渗漏孔溢出,来与肉丸的表面接触,促进肉丸与模腔脱离;还可通过使囊体胀起时能在内侧囊壁上形成棱囊或者点囊来减小肉丸与模腔内壁间的接触面,使二者间形成间隙,来促进肉丸与模腔脱离。所以,在本专利方案下,通过改进型模的结构,在减少使用或者不用食用油涂覆在肉丸表面的前提下或者增加肉馅/馅料本身含油量的情况下,仍能确保成型的肉丸与模腔顺利相脱离。

26、通过绞龙输送的方式将馅料输送至型模内,不仅能保证肉丸成型速度,而且能确保肉丸成型后的密度,使更具有弹性。架体与传动臂配合形成的开模结构,实现了肉丸成型、脱模过程的连续性,确保生产效率高效。在绞龙管外壁上形成的槽道与环形缘结构,能够收集架体相对绞龙管旋转过程中,粘在绞龙管外壁上的肉馅、油或水等,有助于确保作业环境清洁、干净、卫生。

- 还没有人留言评论。精彩留言会获得点赞!