一种提高谷氨酰胺转氨酶交联大豆蛋白效率的方法

本发明涉及食品加工,特别地,涉及一种提高谷氨酰胺转氨酶交联大豆蛋白效率的方法。

背景技术:

1、大豆蛋白(soybeanprotein)是一种植物性的完全蛋白质,氨基酸组成和牛奶蛋白质相近,除蛋氨酸略低外,其余必需氨基酸含量均较丰富,其营养价值高、原料成本低,并且具有良好的功能特性,例如降低血浆胆固醇水平、改善肾功能、减少患骨质疏松危险、抗氧化和抑癌作用等,被广泛应用于各种食品的加工与生产。可用于改善肉制品凝胶性,提高冰淇淋产品的膨胀率,改善面制品中小麦粉的加工性能,提高小麦粉的蒸煮品质和营养价值等。

2、大豆蛋白含量约为大豆的40%,其中约90%可在ph 4.5~4.8沉淀,其中沉淀部分为大豆球蛋白,未沉淀部分为大豆乳清蛋白。而大豆分离蛋白(spi)提取自脱脂大豆蛋白,并将其提纯至符合codex standard 175-1989标准即得。

3、谷氨酰胺转氨酶(transglutaminase,tg)是一种催化蛋白共价交联的酶制剂,催化蛋白质赖氨酸上ε-氨基和谷氨酸上γ-羟酰胺基之间结合反应,从而导致蛋白质(或多肽)分子内和分子间发生共价交联形成聚合物,能够有效改善大豆蛋白的功能性能,具有绿色安全、节能高效等优点,在豆制品、乳制品、肉制品中具有广泛的应用。但tg酶对大豆蛋白的改性受底物结构的影响,蛋白分子的展开、解离、聚合甚至沉淀、反应基团的暴露和包埋、亲疏水区域、表面电荷等性质都会发生显著改变,这些改变对于大豆蛋白与tg酶之间的结合及酶-大豆蛋白复合物的形成具有重要影响,可在不同程度上影响大豆蛋白的疏水性、乳化性、溶解性和热稳定性等。

4、大豆分离蛋白受制备工艺的影响,在生产和储藏的过程中极易发生过度变性、氧化、聚集等现象。特别是经长期储藏的大豆分离蛋白溶解性大幅度下降,谷氨酰胺转氨酶的酶交联活性显著降低,造成实际应用中蛋白原料利用效率很低、产品质构改良效果差等问题。现阶段来说,市面上spi保质期只有六个月左右,六个月后的spi凝胶强度明显下降。因此,提高大豆分离蛋白酶交联效率对于改善其在食品加工中的应用效果具有重要意义。

技术实现思路

1、本发明目的在于提供一种提高谷氨酰胺转氨酶交联大豆蛋白效率的方法,以解决现有技术中蛋白原料利用效率低的技术问题。

2、为实现上述目的,本发明提供了一种提高谷氨酰胺转氨酶交联大豆蛋白效率的方法,具体步骤如下:先将大豆分离蛋白与去离子水混合均匀,接着加入还原剂,在冰水浴条件下,超声振荡处理,得到蛋白分散液,最后向蛋白分散液中加入谷氨酰胺转氨酶,50℃水浴交联反应1小时即可;其中,大豆分离蛋白、谷氨酰胺转氨酶、去离子水的用量比为6g:30u:100ml,所述大豆分离蛋白为室温(25℃)储存六个月以上的大豆分离蛋白。

3、优选的,所述还原剂为亚硫酸氢钠或亚硫酸钠,亚硫酸氢钠或亚硫酸钠与去离子水的用量比为0.02~0.03g:100ml,所述还原剂进一步优选为亚硫酸氢钠。

4、进一步优选的,所述还原剂还包含l-半胱氨酸,亚硫酸氢钠或亚硫酸钠、l-半胱氨酸、去离子水的用量比为0.02~0.03g:0.02g:100ml。

5、优选的,超声振荡处理的工艺条件为:400~600w超声振荡处理20分钟,进一步优选为600w超声振荡处理20分钟。

6、优选的,具体步骤如下:先将大豆分离蛋白与去离子水混合均匀,接着加入亚硫酸氢钠、l-半胱氨酸,在冰水浴条件下,超声振荡处理,得到蛋白分散液,最后向蛋白分散液中加入谷氨酰胺转氨酶,50℃水浴交联反应1小时即可;其中,大豆分离蛋白、亚硫酸氢钠、l-半胱氨酸、谷氨酰胺转氨酶、去离子水的用量比为6g:0.02~0.03g:0.02g:30u:100ml,所述大豆分离蛋白为室温(25℃)储存六个月以上的大豆分离蛋白。

7、优选的,所述大豆分离蛋白在与去离子水混合前进行预改性处理,具体方法如下:

8、(a)先将大豆分离蛋白进行电子束辐照处理,得到电子束辐照大豆分离蛋白;

9、(b)然后将电子束辐照大豆分离蛋白进行低温等离子体处理,得到预处理大豆分离蛋白;

10、(c)最后将预处理大豆分离蛋白与还原糖进行部分美拉德反应,干燥,得到预改性大豆分离蛋白。

11、进一步优选的,步骤(a)的具体方法为:将大豆分离蛋白与等质量的去离子水混合均匀,得到待处理物料,平铺,进行电子束辐照,电子束的输出能量为12~14mev,电子束辐照有效吸收剂量为6~8kgy。

12、更进一步优选的,平铺厚度为5~6cm。

13、进一步优选的,步骤(b)通过介质阻挡放电低温等离子体发生器实现,待电离气体为氧气、氮气和二氧化碳以体积比5:3:2组成的混合气体,混合气体流速为8~10l/min。

14、更进一步优选的,具体方法为:电子束辐照大豆分离蛋白通过传送带以40~50cm/min的速率连续送入介质阻挡放电低温等离子体发生器,电子束辐照大豆分离蛋白的进料速度为120~130g/min,电压90~100kv,频率80~90hz,处理时间80~100s。

15、进一步优选的,以重量份计,步骤(c)的具体方法为:先将8~10份预处理大豆分离蛋白加入100份去离子水中,搅拌混匀,接着加入5~7份还原糖,在130~140℃和8~10mpa条件下搅拌反应3~5分钟即可。

16、更进一步优选的,所述还原糖选自葡萄糖、果糖、乳糖或半乳糖中的任一种。

17、进一步优选的,步骤(c)中,干燥的工艺条件为:-40℃冷冻5~7小时,在30~40pa和15~18℃条件下干燥10~12小时。

18、优选的,所述谷氨酰胺转氨酶进行固定化处理,具体方法如下:

19、(a)先将谷氨酰胺转氨酶加入去离子水中,搅拌分散均匀,接着加入漆酶,搅拌混匀,30~40℃搅拌反应1~2小时,干燥,得到预处理谷氨酰胺转氨酶;

20、(b)然后将预处理谷氨酰胺转氨酶超声分散于质量浓度5~7%明胶溶液中,得到酶溶液,向酶溶液中加入壳聚糖微球,静置,加入戊二醛溶液,交联反应,离心取沉淀,蒸馏水洗5~8次,得到固定化谷氨酰胺转氨酶。

21、进一步优选的,步骤(a)中,谷氨酰胺转氨酶、去离子水、漆酶的质量比为3~4:100:3~4。

22、进一步优选的,步骤(a)中,干燥的工艺条件为:-40℃冷冻6~7小时,在10~20pa和18~20℃条件下干燥10~12小时。

23、进一步优选的,步骤(b)中,预处理谷氨酰胺转氨酶、明胶溶液、壳聚糖微球、戊二醛溶液的质量比为10~15:100:0.8~1:0.3~0.4,戊二醛溶液的质量浓度为1~2%。

24、进一步优选的,步骤(b)中,静置的工艺条件下:2~8℃静置30~40分钟。

25、进一步优选的,步骤(b)中,交联反应的工艺条件为:35~40℃搅拌反应40~50分钟。

26、进一步优选的,步骤(b)中,以重量份计,所述壳聚糖微球是通过以下方法制备得到的:先将1份壳聚糖加入30~40份质量浓度1%醋酸溶液中,搅拌均匀,得到壳聚糖溶液,然后将质量浓度8~10%氢氧化钠溶液和体积浓度50~60%乙醇溶液等体积混合制成凝结液,接着将壳聚糖溶液逐滴滴入其一半体积的凝结液中,滴加完毕后在20~25℃条件下静置2~3小时,离心取沉淀,蒸馏水水洗至中性即可。

27、本发明具有以下有益效果:

28、本发明提供了一种提高谷氨酰胺转氨酶交联大豆蛋白效率的方法,具体步骤如下:先将大豆分离蛋白与去离子水混合均匀,接着加入还原剂,在冰水浴条件下,超声振荡处理,得到蛋白分散液,最后向蛋白分散液中加入谷氨酰胺转氨酶,水浴交联反应即可。本发明利用还原剂结合超声振荡处理,对储存时间在六个月以上的商业大豆蛋白进行处理,使蛋白聚集体降解,提高谷氨酰胺转氨酶对蛋白质的交联作用,改善其酶交联效率,为大豆分离蛋白在食品工业中的高效应用提供技术支撑。具体分析如下:

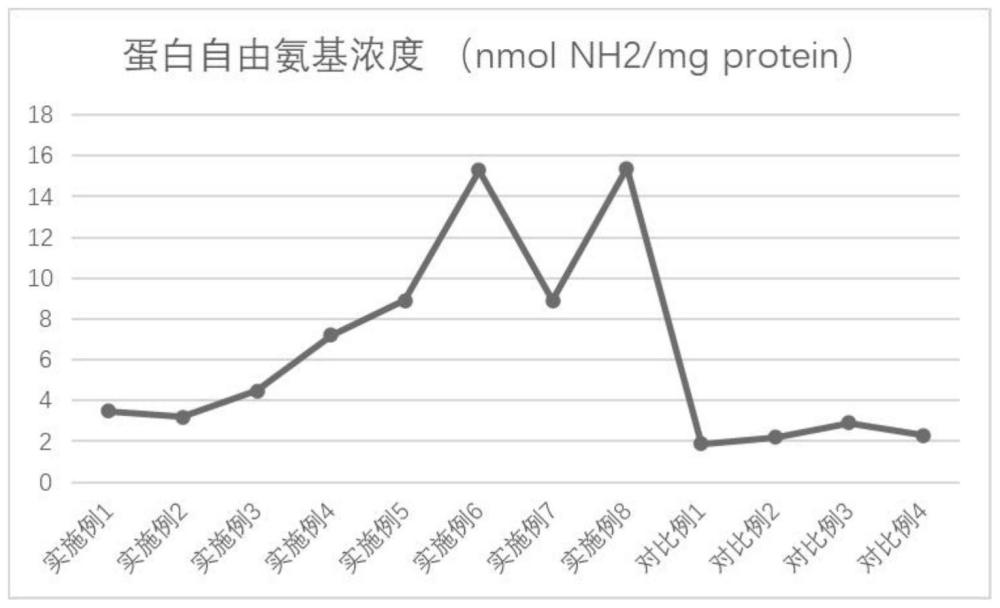

29、1、本发明针对商业大豆分离蛋白因长期储藏中发生过度变性、溶解性大幅度下降而导致蛋白质的酶交联效率显著降低的问题,利用还原剂结合超声波,对储存时间在六个月以上的商业大豆蛋白进行处理,使蛋白聚集体降解,结构松散,暴露出更多的氨基酸残基,进而提高谷氨酰胺转氨酶对蛋白质的交联作用,改善其酶交联效率,提高蛋白功能性质,为大豆分离蛋白在食品工业中的高效应用提供技术支撑。

30、2、还原剂具有能够减弱蛋白质分子内二硫键的形成、降低蛋白质凝胶性的作用,并且打断蛋白分子间相互作用,如疏水相互作用、二硫键等,使不溶性蛋白聚集体降解,结构打开,暴露出更多的酶促反应基团(谷氨酰残基的γ-酰基、赖氨酸上的ε-氨基),促进蛋白分子之间的交联。特别是低浓度的还原剂更利于打开一些原有分子内的二硫键,进一步提高反应效率。

31、3、l-半胱氨酸是唯一有还原性基团巯基(-sh)的氨基酸,不仅可以稳定体系中的酶活力,和大豆蛋白酶水解出的肽链发生作用,还可以抑制大豆蛋白溶解度的下降。所以l-半胱氨酸与低浓度的还原剂的结合更能使得大豆蛋白暴露出更多的酶促反应基团,促进交联,提高酶促效率。

32、4、大豆分离蛋白进行预改性处理,具体方法如下:(a)先将大豆分离蛋白进行电子束辐照处理,得到电子束辐照大豆分离蛋白;(b)然后将电子束辐照大豆分离蛋白进行低温等离子体处理,得到预处理大豆分离蛋白;(c)最后将预处理大豆分离蛋白与还原糖进行部分美拉德反应,干燥即可。电子束辐照剂量符合食品安全要求。电子束辐照处理、低温等离子体处理、部分美拉德反应顺序不可颠倒,环环相扣,实现了对大豆分离蛋白溶解性的改善,为后续交联反应提供良好的基础。

33、5、谷氨酰胺转氨酶进行固定化处理,具体方法如下:(a)先将谷氨酰胺转氨酶加入去离子水中,搅拌分散均匀,接着加入漆酶,搅拌混匀,搅拌反应,干燥,得到预处理谷氨酰胺转氨酶;(b)然后将预处理谷氨酰胺转氨酶超声分散于明胶溶液中,得到酶溶液,向酶溶液中加入壳聚糖微球,静置,加入戊二醛溶液,交联反应,离心取沉淀,水洗即可。谷氨酰胺转氨酶通过壳聚糖微球、明胶的负载以及戊二醛交联,实现固定化,酶促效率进一步提高。

34、6、本发明操作简单,成本低,效果明显,能够为提升商业大豆分离蛋白在食品中加工效率提供参考。

35、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!