一种灵芝幼芽芝芽茶的制备方法与流程

本发明属于保健饮品,涉及一种灵芝茶,特别是一种灵芝幼芽芝芽茶的制备方法。

背景技术:

1、随着人们生活水平的提高,工作压力的增大,健康对每个人都是最为重要的,市场上出现了越来越多的以预防疾病为目的的保健食品,其中因为灵芝具有极高的医药疗效,大量以灵芝为主要原料的各种保健品也相继出现。

2、经检索,如中国专利文献公开了一种灵芝茶及其生产工艺【申请号:202210208514.0;公开号:cn114424795a】。这种灵芝茶由以下按质量分数计的原料组成:灵芝70%,枸杞10%,西洋参10%,石斛10%。灵芝茶的生产工艺包括以下步骤:拣选剪脚,清洗,切片,切粒,揉捻,炒干,烘干,配料混料,包装。本发明提供的灵芝茶及其生产工艺,口感好,具有抗肿瘤、免疫调节、养肝护肝、降血糖、抗氧化、降血脂与抗衰老作用,并能够使灵芝更加容易出味。

3、该专利中公开的灵芝茶虽然具有很好的保健功效,但是在灵芝茶原料的加工过程中,每一道加工工艺都需采用单独的设备进行加工,工艺间的操作配合性较差,不仅影响到加工效率,而且设备的成本也较高,加工工艺的操作次数也较多,因此,需要改善工艺流程和加工设备的集成化使用,以提高原料的加工效率,从而提高原料的加工质量,使其在制成保健饮品后的保健效果也进一步提高。

技术实现思路

1、本发明的第一个目的是针对现有的技术存在上述问题,提出了一种灵芝幼芽芝芽茶的制备方法,该发明要解决的技术问题是:如何实现降低原料加工的生产成本,并提高芝芽茶在免疫调节、降血糖、降血脂与抗衰老等方面的保健效果。

2、本发明的第一个目的可通过下列技术方案来实现:

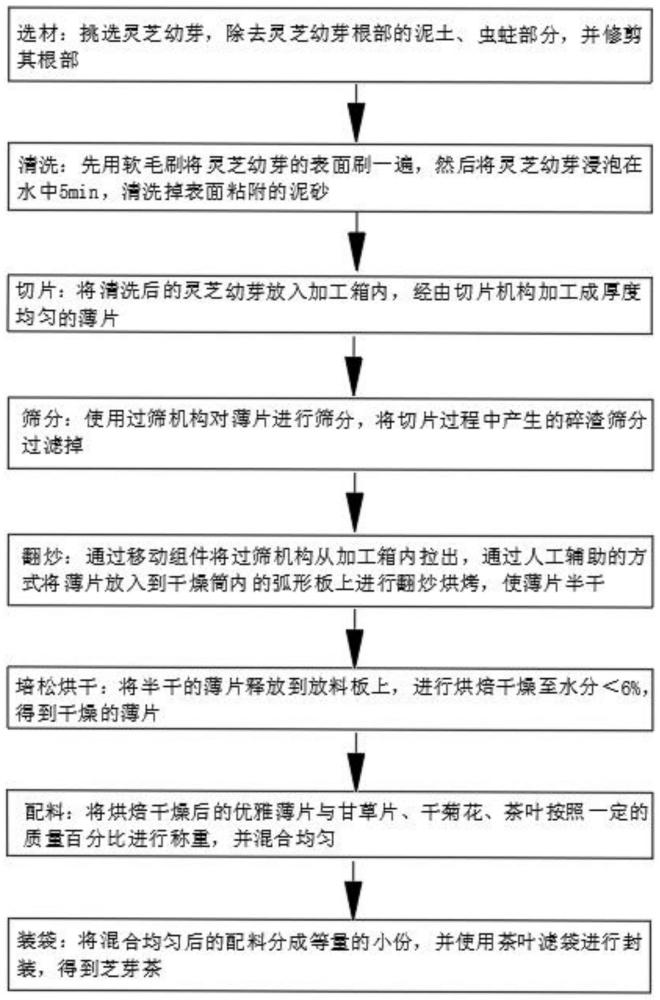

3、一种灵芝幼芽芝芽茶的制备方法,包括以下步骤:

4、s1、选材:挑选灵芝幼芽,除去灵芝幼芽根部的泥土、虫蛀部分,并修剪其根部;

5、s2、清洗:先用软毛刷将灵芝幼芽的表面刷一遍,然后将灵芝幼芽浸泡在水中5min,清洗掉表面粘附的泥砂;

6、s3、切片:将清洗后的灵芝幼芽放入加工箱内,经由切片机构加工成厚度均匀的薄片;

7、s4、筛分:使用过筛机构对薄片进行筛分,将切片过程中产生的碎渣筛分过滤掉;

8、s5、翻炒:通过移动组件将过筛机构从加工箱内拉出,通过人工辅助的方式将薄片放入干燥筒内的弧形板上进行翻炒烘烤,使薄片半干;

9、s6、培松烘干:将半干的薄片放置在放料板上,进行烘焙干燥至水分<6%,得到干燥的薄片;

10、s7、配料:将烘焙干燥后的幼芽薄片与甘草片、干菊花、茶叶按照一定的质量百分比进行称重,并混合均匀;

11、s8、装袋:将混合均匀后的配料分成等量的小份,并使用茶叶滤袋进行封装,得到芝芽茶。

12、所述步骤s3中灵芝幼芽的薄片厚度为2mm。

13、所述步骤s5中的烘烤温度为45-65℃,烘烤时间为60-80min。

14、所述步骤s6中的烘焙温度75-95℃,烘焙时间为15-35min。

15、所述步骤s7中配料的份数为:幼芽薄片20-30份,甘草片15-20份,干菊花10-15份,茶叶40-50份。

16、本发明的第二个目的是针对现有的技术存在上述问题,提出了一种灵芝幼芽芝芽茶的制备方法,该发明要解决的技术问题是:如何实现芝芽茶的原料在加工过程中的生产质量得到提高。

17、本发明的第二个目的可通过下列技术方案来实现:

18、所述步骤s3-s6中所采用的设备为芝芽茶的加工设备,芝芽茶的加工设备包括机架,机架上固定连接有加工箱、气动滑台和两个支撑台,加工箱上固定连接有进料管,加工箱内转动连接有两个第一轴杆,第一轴杆上固定连接有两个套管,套管上固定连接有多个拨料板,拨料板的前后两端顿固定连接有弯曲板,第一轴杆的一端固定连接有第一齿轮,两个第一齿轮相互啮合,加工箱内转动连接有两个第二轴杆,第二轴杆上固定连接有传动辊,两个传动辊通过送料带连接,送料带的外周开设有多个放料槽,加工箱内固定连接有阻挡板、限位板和导料斜板,加工箱内通过第一转轴转动连接有安装杆,第一转轴内螺纹连接有螺纹杆,螺纹杆上固定连接有转盘,安装杆上滑动连接有多个环座,环座上固定连接有圆刀片,安装杆上固定连接有限位环,安装杆内开设有驱动腔和两个活动腔,两个活动腔位于驱动腔的两侧,活动腔内开设有滑槽,环座上固定连接有移动条,中间的移动条与活动腔固定连接,其余的移动条与活动腔滑动连接,移动条上开设有安装槽,活动腔内最前侧和最后侧移动条上的安装槽内均固定连接有安装座,安装座上转动连接有两个第二连杆,其余移动条上的安装槽内均通过工字销转动连接有两个第一连杆,两个第一连杆的转动方向相反,相邻的两个第一连杆之间通过工字销转动连接,第一连杆与第二连杆之间通过工字销转动连接,前侧活动腔内的最前侧的安装座上固定连接有t型柱,t型柱与螺纹杆的另一端转动连接,后侧活动腔内的最后侧的安装座上固定连接有t型滑杆,t型滑杆与加工箱滑动连接,驱动腔内转动连接有第二齿轮,驱动腔内滑动连接有两个齿条,第二齿轮与齿条啮合,两个齿条上均固定连接有l型杆,两个l型杆分别与两个相互靠近的安装座固定连接,加工箱内设置有送料机构,送料机构位于圆刀片与送料带之间,其中一个第一轴杆与第二轴杆、第一转轴之间通过驱动组件连接,加工箱内滑动连接有筛框和收集盒,支撑台的顶侧与筛框的底侧相齐平,筛框内固定连接有筛网,气动滑台上滑动连接有气动滑座,气动滑座与筛框通过摇晃组件连接,机架上通过两个支架固定连接有干燥筒,干燥筒上固定连接有入料管,干燥筒的底侧开设有出料口,干燥筒的内壁上固定连接有多个第一加热管和第二加热管,干燥筒内包括翻炒区和烘焙区。

19、采用以上结构,首先根据步骤s中的切片要求,拧动转盘带动螺纹杆进行转动,从而通过第一连杆和第二连杆之间的相互铰接,带动前侧活动腔内部的移动条相互靠拢,从而通过环座带动圆刀片相互靠近,并在第二齿轮与两个齿条的啮合作用下,带动后侧活动腔内部的移动条相互靠拢,t型滑杆向前移动,从而使得限位环前后侧的多个圆刀片之间的间隙为2mm,在螺纹杆的作用下,可以对其进行锁定保持该间距,再启动驱动组件带动第一轴杆与第二轴杆、第一转轴进行同步转动,从而带动拨料板、送料带以及圆刀片进行转动,将经过选材和清洗步骤处理出来的灵芝幼芽通过进料管送入到加工箱内,并落到送料带的上方,在拨料板和阻挡板的共同作用下,弯曲板可以使灵芝幼芽不堆积在送料带前后端的边缘处,使得灵芝幼芽落在放料槽内,使得灵芝幼芽落在放料槽内,并且保证放料槽内不会发生灵芝幼芽的堆积,通过送料带将灵芝幼芽向右侧运送到送料机构之间并向下输送,使其落到圆刀片与加工箱的内壁之间,在圆刀片的作用下进行切片,切片后得到的薄片经由导料斜板落到筛框内的筛网上,使用摇晃组件带动筛框进行左右晃动,从而将切片过程中产生的碎渣筛落到收集盒内,在切片和筛分结束后,使用气动滑台和气动滑座将筛框向右拉出加工箱,并放置在支撑台的上方,通过人工将筛框内部的薄片原料经由入料管加入到干燥筒内,使其落在翻炒区,开启加热管并设定相应的温度对干燥筒的内部进行加热,从而对薄片原料进行翻炒使其半干,然后再将其释放到烘焙区对其进行焙松干燥,经过一定时间后,使其水分<6%,最后通过出料口将其排出并通过人工收集,然后将干燥后的薄片与甘草片、干菊花、茶叶按照幼芽薄片25%,甘草片17%,干菊花13%,茶叶45%的比例进行称重,并混合均匀,并将混合均匀后的配料分成等量的小份,并使用茶叶滤袋进行封装,得到芝芽茶;通过上述原理,在芝芽茶原料的制作过程中,实现切片和筛分、翻炒和培松烘干工艺的一体化进行,使各个工艺中需单独使用到的加工设备的数量得以减少,降低了加工成本,提高了加工效率,并且可以在切片工艺过程中保证得到的幼芽薄片的厚度均匀,进一步地提高了芝芽茶原料的加工质量。

20、所述送料机构包括第二电机,加工箱上固定连接有两个支板,两个支板之间转动连接有传动杆,第二电机与其中一个支板固定连接,第二电机的输出轴端与传动杆的一端固定连接,传动杆的外周开设有两个第一涡旋槽和第二涡旋槽,第一涡旋槽和第二涡旋槽从前至后相间分布,第一涡旋槽和第二涡旋槽的旋向相反,加工箱上转动连接有四个第二转轴,四个第二转轴上均固定连接有涡轮,两个涡轮分别与两个第一涡旋槽啮合,另外两个涡轮分别与两个第二涡旋槽啮合,四个第二转轴上均固定连接有主齿轮,主齿轮通过齿带连接有副齿轮,副齿轮通过连接轴与加工箱转动连接,齿带的外周均匀固定连接有多个承托板,前后相邻的齿带上的两个承托板相齐平。

21、采用以上结构,在工作时,启动第二电机,灵芝幼芽落在送料带上,并在多个拨料板和阻挡板的共同作用下,使得灵芝幼芽均匀地落在放料槽内,并将灵芝幼芽向右侧运送到前侧的两个齿带之间和后侧的两个齿带之间,第二电机带动传动杆进行转动,在第一涡旋槽和第二涡旋槽的作用下,使前后相邻的两个涡轮转向相反,从而使前侧的两个齿带上的承托板同时向内侧转动,后侧的两个齿带上的承托板也同时向内侧转动,从而使灵芝幼芽落在两个承托板之间,并在齿带的作用下,将其向下输送到圆刀片与加工箱的内壁之间,对其进行切片,切片后得到厚度为2mm的薄片,并在导料斜板的作用下落到筛框内的筛网上,在摇晃组件的作用下进行同步的筛分加工;通过设置的两组齿带送料组件和两组圆形刀片上下一一对应,可以提高切片过程的加工效率。

22、所述驱动组件第一电机,第一电机通过支撑板与加工箱固定连接,第一电机的输出轴端与第二轴杆固定连接,第二轴杆上固定连接有第一主带轮和第二主带轮,其中一个第一轴杆上固定连接有第一副带轮,第一主带轮与第一副带轮通过第一皮带连接,第一转轴上固定连接有第二副带轮,第二主带轮和第二副带轮通过第二皮带连接。

23、采用以上结构,在工作时,启动第一电机,第一电机驱动第二轴杆进行转动,第二轴杆带动第一主带轮和第二主带轮进行转动,第一主带轮通过第一皮带带动第一副带轮进行转动,第二主带轮通过第二皮带带动第二副带轮进行转动,从而驱动第一轴杆、第二轴杆和第一转轴进行同步的转动,进而使得拨料板、送料带以及圆刀片的转动可以同步进行,进而提高工作效率,也能起到节约能源的效果。

24、所述摇晃组件包括第三电机,机架上开设有t型槽,t型槽上滑动连接有t型块,t型块上固定连接有直板,第三电机与固定板固定连接,直板与气动滑座通过l型板固定连接,筛框上固定连接有转动座和连接板,连接板与气动滑座通过伸缩滑杆固定连接,直板上固定连接有固定板,固定板上固定连接有u型板,u型板上固定连接有两个缓冲弹簧,缓冲弹簧的另一端与筛框固定连接,第三电机的输出轴端固定连接有凸轮,凸轮通过销轴转动连接有摇杆,摇杆与转动座通过销轴转动连接。

25、采用以上结构,在灵芝幼芽经过切片加工后,得到的薄片和碎渣同时落到筛网上,启动第三电机,第三电机通过凸轮带动摇杆进行偏心转动,从而带动筛框在加工箱内进行左右晃动,从而对筛网上的碎渣筛落到收集盒内进行存放,在摇晃筛料的过程中,缓冲弹簧可以对筛框起到缓冲保护的作用,避免其受到较大的移动冲击,进而提高薄片的筛分效果。

26、所述干燥筒上固定连接有第四电机,干燥筒内通过铰接座转动连接有两个弧形板,两个弧形板的另一端相抵触,弧形板的上方和下方分别为翻炒区和烘焙区,翻炒区内转动连接有驱动轴,第四电机的输出轴端与驱动轴固定连接,驱动轴上通过轴套固定连接有多个翻料叶片,烘焙区内固定连接有两个安装板,安装板上转动连接有第一液压杆,第一液压杆的输出端与弧形板通过铰接座转动连接,第一加热管和第二加热管分别位于连接干燥筒与弧形板的铰接座的上方和下方,烘焙区内通过铰接座转动连接有两个放料板,两个放料板的另一端相抵触,两个支架之间固定连接有两个三角长板,两个三角长板上均转动连接有第二液压杆,第二液压杆的输出端与放料板通过铰接座转动连接,干燥筒上固定连接有抽风机,抽风机上分别固定连接有吸风管和送风管,吸风管与翻炒区相连通,送风管与烘焙区相连通且位于放料板的上方。

27、采用以上结构,将得到的薄片原料通过入料管放入到干燥筒内,并落在弧形板上,控制第一加热管进行加热,使翻炒区内的温度达到45-65℃,启动第四电机带动驱动轴进行转动,从而通过轴套带动多个翻料叶片对薄片原料进行翻炒,使其达到半干状态,然后关闭第四电机,使用第一液压杆拉动两个弧形板向下翻转并相互远离,使弧形板上方半干的薄片原料落到放料板的上方,同时启动抽风机,抽风机将翻炒区内部的热气通过吸风管和送风管送入到烘焙区内,并从放料板的上方从下往上扩散,从而将烘焙区内的常温气体挤压到翻炒区内,再控制第二加热管进行加热,使烘焙区内的温度达到75-95℃,然后对其进行烘焙一段时间,使其水分<6%,烘焙结束后,使用第二液压杆拉动放料板向下翻转并相互远离,从而将干燥后的薄片原料通过出料口释放到干燥筒的外部,并通过人工将其收集起来进行后续的配料、装袋处理;通过在干燥箱内完成翻炒和焙松烘干的步骤,可以降低切换加工设备时的热量损失,并且在抽风机的作用下,将翻炒区内部的热气抽送到烘焙区内,进一步地提高了热量的使用率,降低了第二加热管在加热过程中的能耗。

28、与现有技术相比,本灵芝幼芽芝芽茶的制备方法具有以下优点:

29、1、采用本发明的芝芽茶的制备方法,在芝芽茶原料的制作过程中,实现切片和筛分、翻炒和培松烘干工艺的一体化进行,使各个工艺中需单独使用到的加工设备的数量得以减少,降低了加工成本,提高了加工效率,并且可以在切片工艺过程中保证得到的幼芽薄片的厚度均匀,进一步地提高了芝芽茶原料的加工质量,使得芝芽茶在抗肿瘤、免疫调节、养肝护肝、降血糖、抗氧化、降血脂与抗衰老等方面的保健效果得到进一步地提高。

30、2、采用本发明的芝芽茶的加工设备,在灵芝幼芽进行切片加工并得到厚度均匀的薄片的同时,对切片时产生的碎渣进行筛分,得到无碎渣的幼芽薄片,从而提高芝芽茶原料的质量,而且,切片与筛分工艺的同步进行提高了加工的效率,优化了工艺流程。

31、3、在工作时,启动第二电机,灵芝幼芽落在送料带上,并在多个拨料板和阻挡板的共同作用下,使得灵芝幼芽均匀地落在放料槽内,并将灵芝幼芽向右侧运送到前侧的两个齿带之间和后侧的两个齿带之间,第二电机带动传动杆进行转动,在第一涡旋槽和第二涡旋槽的作用下,使前后相邻的两个涡轮转向相反,从而使前侧的两个齿带上的承托板同时向内侧转动,后侧的两个齿带上的承托板也同时向内侧转动,从而使灵芝幼芽落在两个承托板之间,并在齿带的作用下,将其向下输送到圆刀片与加工箱的内壁之间,对其进行切片,切片后得到厚度为2mm的薄片,并在导料斜板的作用下落到筛框内的筛网上,在摇晃组件的作用下进行同步的筛分加工;通过设置的两组齿带送料组件和两组圆形刀片上下一一对应,可以提高切片过程的加工效率。

32、4、将得到的薄片原料通过入料管放入到干燥筒内,并落在弧形板上,控制第一加热管进行加热,使翻炒区内的温度达到45-65℃,启动第四电机带动驱动轴进行转动,从而通过轴套带动多个翻料叶片对薄片原料进行翻炒,使其达到半干状态,然后关闭第四电机,使用第一液压杆拉动两个弧形板向下翻转并相互远离,使弧形板上方半干的薄片原料落到放料板的上方,同时启动抽风机,抽风机将翻炒区内部的热气通过吸风管和送风管送入到烘焙区内,并从放料板的上方从下往上扩散,从而将烘焙区内的常温气体挤压到翻炒区内,再控制第二加热管进行加热,使烘焙区内的温度达到75-95℃,然后对其进行烘焙一段时间,使其水分<6%,烘焙结束后,使用第二液压杆拉动放料板向下翻转并相互远离,从而将干燥后的薄片原料通过出料口释放到干燥筒的外部,并通过人工将其收集起来进行后续的配料、装袋处理;通过在干燥箱内完成翻炒和焙松烘干的步骤,可以降低切换加工设备时的热量损失,并且在抽风机的作用下,将翻炒区内部的热气抽送到烘焙区内,进一步地提高了热量的使用率,降低了第二加热管在加热过程中的能耗。

- 还没有人留言评论。精彩留言会获得点赞!