一种陈皮蜜橘罐头生产加工工艺的制作方法

本发明涉及罐头生产,具体是指一种陈皮蜜橘罐头生产加工工艺。

背景技术:

1、蜜橘罐头是以蜜桔为主料的食品,蜜桔果实内含有多种营养成分,如糖,柠檬酸,维生素c,蛋白质,以及胡萝卜素,维生素p等多种维生素。其中维生素c含量是苹果的6-20倍,蜜桔不仅营养丰富,而且色相艳丽,香气浓烈,甜酸适度,令人闻则思念,望则垂涎,食则甘美。

2、蜜橘由于其甜口味以及多种营养成分,因此备受消费者的喜爱,因此,蜜桔在我国的水果市场中占据十分重要的地位,由于蜜橘的产季具有季节性以及蜜橘在运输过程中的自然损耗,为了使得蜜橘能够耐储放,因此将蜜橘做成蜜橘罐头,蜜橘罐头在我国的市场十分广泛。

3、目前我国蜜橘罐头加工企业大都采用手工方式去皮,去皮工用不锈钢签从果蒂处挑开橘皮,从蒂部剥向果实底部,将去皮的橘球,放入指定的盘内,送到中转架上,这样的去皮方式人工成本很高,且去皮效率低下;目前我国蜜橘罐头的加工方法在具体实施的过程中具有多种缺陷,从而使得产品在出厂的时候会有较高的坏果率,以及较高的产品质量问题。

技术实现思路

1、本发明要解决的技术问题是提供能够提高产品质量,减小生产过程中的坏果率的一种陈皮蜜橘罐头生产加工工艺。

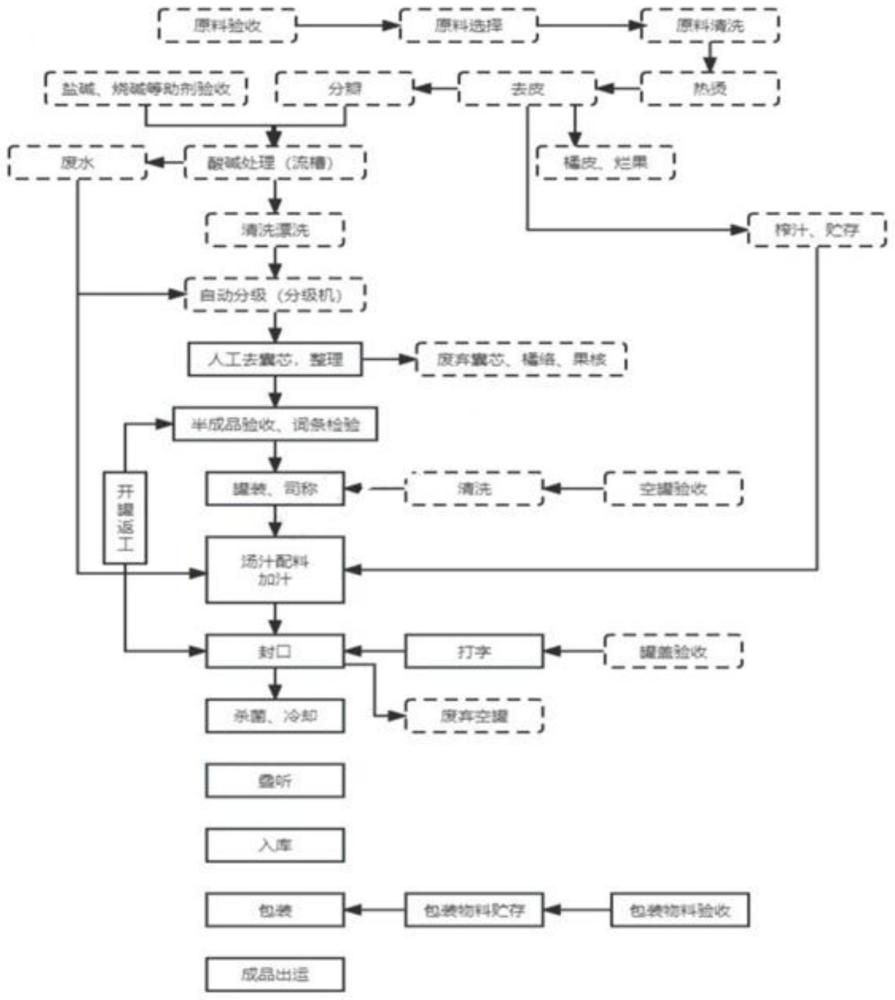

2、本发明所采用的技术方案为:一种陈皮蜜橘罐头生产加工工艺,步骤如下:

3、s1、原料清洗:将蜜橘果实进行挑选、分级后进入清洗工艺;原料清洗在烫橘机中进行,烫橘机由二部分组成:前部为清洗装置,逐框将橘子倒入烫橘机的清洗池中,清洗池下部安装有高压空气管,利用高压空气进行翻动清洗;洗涤结束后,由提升机提升至烫橘槽,在提升机上方安装有高压喷水管,橘子在提升过程中再次得到清洗,清洗用水为消毒水;

4、s2、热烫:将烫橘槽内水温调至95~98℃,根据原料果皮厚薄进行约30~90s时间的热烫;

5、s3、去皮:通过去皮机的机械手将果实撕开一个口子,然后在两个反向旋转的带齿去皮棍上反向旋转使果皮撕下;

6、s4、分瓣:采用手工分瓣和机械分瓣手其中的一种方法进行分瓣步骤;

7、s5、烧碱与盐酸的验收:蜜橘罐头生产采用烧碱与盐酸复合法去除囊衣;

8、s6、酸碱处理:在水的冲击下,囊瓣相互碰撞、摩擦,造成囊衣组织崩裂去除橘瓣囊衣,利用酸碱使囊瓣壁上的果胶水解;

9、s7、清水漂洗:对于s6中的处理步骤要求如下:对酸处理后的橘瓣先用清水漂洗15min,然后再进行碱处理,碱处理后的橘瓣也必须用清水在漂洗15min,以上工艺过程均在流槽中进行;

10、s8、分级、去囊芯挑选:橘片随水流从漂洗槽经分级流槽流入分级机进行自动分级,分级后橘片流入各自级别的网带上;

11、s9、半成品验收、磁条检验:经分级好的橘片进行验收,验收包括灯检、网带挑选和磁检进行不合格品挑选,经检验后的橘子再流经强力磁条的检验,在半成品验收过程中产品不得产生堆积现象;

12、s10、空罐验收:空罐采购必须是卫生注册/登记企业的产品和本企业评定的合格供应商,进厂的空罐由采购人员填写送检单至品管部进行抽样检验,合格后方可投入生产;

13、s11、洗罐:洗罐水温度为82℃以上,空罐冲洗后倒置在不锈钢盘中备用,空罐要随洗随用,不得积压;

14、s12、装罐司称:按工艺要求分规格装罐和称量,工序负责人在司称前应校准量具,在生产中每4h校准一次量具,以保持量具的准确度,称量准确及时,不得积压,司称后的产品按规定级别标识码放;

15、s13、白糖、mc、柠檬酸、陈皮等辅料验收:采购的白糖、mc、柠檬酸、陈皮等辅料应来自企业评定的合格供应商,并要求辅料质量满足食品加工卫生要求;验收时,品管部应凭其合格证进行抽样检查,合格后方可投入使用;

16、s14、辅料储存:仓库保管员凭品管部的检验合格证进行入库,并做好标识;仓库应保持清洁卫生,做到防潮,通风干燥,且与墙与地保持15cm的间隔距离;对已变质或超过保质期限的辅料,应隔离存放,不得用于食品加工;

17、s15、配料、过滤、制汁、加汁:配料工要校准糖度计、电子秤并了解本班的产品规格及工艺要求,同时将化糖锅、贮液桶、过滤器、过滤网彻底清洗干净,并用热水冲洗管路,在配料之前确定整个管路清洁;配料时配料工严格按品管部下达的工艺参数执行:糖液配制好后均应通过糖水过滤器(200目筛网)过滤后转移到贮液锅内,不同规格产品的糖液用不同的贮液锅存放,精选2年以上陈皮,精心熬制,30分钟,陈皮占水量5%,过滤120目以上纱布得到陈皮水,陈皮水代替罐中汤汁,加汁前汤汁温度最低不得低于65℃,若达不到65℃应打回到糖水锅内重新加热才能使用,生产过程中每4h校准一次糖度计和清洗更换一次过滤器、过滤网;

18、s16、罐盖验收:采购的罐盖均应来自企业评定的合格供应商,将罐盖进行抽样检验,合格后方可投入使用;

19、s17、打字:每班生产前调试好打印机,生产时打字工对每个罐盖,按照生产工艺要求进行班次、日期、规格等代码的打印,且要求字迹清晰,代码排列正确、整齐并保持盖面的清洁卫生;

20、s18、封口:用封口机进行罐头封口,封罐要求:

21、(1)在0.04mpa以上的真空下封口或0.1mpa左右蒸汽封口;

22、(2)由专人逐罐目测检查封口线质量是否良好,剔除封口缺陷的罐头,并按规定时间抽检三率:密度达到60%以上,迭接率、接缝完整率达到50%以上,并做好原始记录,如检测达不到要求的,对此前段工时生产的产品应分开堆放;

23、(3)不同级别号的罐头配以相应的罐盖,不得混淆;

24、(4)保持场地和设备表面卫生;封口时检出的瘪罐、牙齿等不合格罐开罐后返回半成品验收工序进行返工处理;

25、s19、杀菌、冷却:封口后的罐头经运输带送至低温连续杀菌机进行杀菌处理;

26、s20、叠听:冷却后的罐头按罐面的代码、级别、规格分别放到不同的托盘上,按序排放整齐,层与层之间用硬纸板隔开,剔除封盖不合格罐头,并做好相关的叠听记录;

27、s21、入库:铲车工将码放好的罐头按级别、规格、日期用铲车运输至库房,同时入库员须做好产品规格级别标识及入库记录,并设置库房温度:20~25℃,仓库相对湿度应保持75%~80%,做好温湿度记录,要求保温时间不少于7d;

28、s22、包装物料验收:采购的包装物料均应来自企业评定合格的供应商,品管部对进厂的包装物料进行抽样检验,合格后方可入库;

29、s23、包装物料储存:仓库保管员凭品管部的检验合格报告办理入库手续,并进行标识,仓库应保持清洁卫生,做到防潮,通风干燥,物料与墙面、地面保持15cm以上的距离;

30、s24、包装:先由包装打检员逐层逐罐进行打检,剔出不合格品,贴标前擦净罐头外壁的灰尘及其它可能存在的油垢等,再按规定要求贴标、装箱,最后封箱叠放;

31、s25、成品出运:仓贮人员按班次、批号,运输入库,叠放整齐,标识清楚;出运时,按销售计划中的批号、班次来提货、装车和出运。

32、作为本发明进一步的方案:所述s1中消毒水的有效氯含量为0.02%~0.03%。

33、作为本发明进一步的方案:所述s2中烫橘要求均匀,及时分送,防止积压,不得重烫。

34、作为本发明进一步的方案:所述s3本工序要求做到趁热去皮,无损伤果、病虫果、烂果等不合格果。

35、作为本发明进一步的方案:所述s4中手工分瓣的方法如下:分瓣工用弹弓状手工分瓣器顺橘瓣的缝隙轻轻地锯开,橘瓣均匀地分布在指定的盘中,剔除烂橘片、僵橘片、软烂片等不合格片,在手工分瓣的过程中不得积压;机械分瓣方法如下:机械分瓣由分瓣机完成,利用高压水的冲击力与果球间相互碰撞产生的摩擦力而完成分瓣工序。

36、作为本发明进一步的方案:所述s5中采购的酸、碱应来自企业评定合格的供应商,并要求辅料质量满足食品加工助剂的卫生要求;验收时,品管部应凭其合格证进行抽样检查,检查合格后方可投入使用。

37、作为本发明进一步的方案:所述s6中所述s19中杀菌要求为:生产前须换好杀菌水、冷却水,试运转设备和检查自动温控装置是否正常,校准各种温度计,严格按工艺要求进行杀菌、冷却,每1h用电子温度计分别在罐头杀菌进入处、出口处检查水温一次,作好原始记录,每2h检测罐内中心温度、冷却水余氯含量(冷却水余氯含量要求≥0.5×10-6,用作比对的0.5×10-6的永久性比色管由品管部提供),若达不到中心温度要求立即采取措施,产品要隔开堆放,若达不到余氯含量须重新添加,杀菌后冷却至37℃左右。

38、作为本发明进一步的方案:所述s8中网带一侧通过人工挑检剔除橘络、囊芯、囊衣、核、僵橘片、病片、组织软烂片、烂点片、杂质并将上述内容物放在指定容器内,将断片、断角、超标片放在另一容器作碎片处理,并设专人去净化囊衣、种子或其它杂质,所述网带上的净化水笼头都包有120目过滤布。

39、有益效果:

40、与现有技术相比,本发明的有益效果:

41、本技术中通过详尽的生产工艺,并且多次在不同的步骤中进行抽样检测,保证了本工艺所生产的产品质量,减少了生产过程所导致的坏果率,增加了本工艺的生产质量。

- 还没有人留言评论。精彩留言会获得点赞!