电子雾化装置及其雾化芯的制作方法

1.本实用新型涉及电子雾化技术领域,具体涉及一种电子雾化装置及其雾化芯。

背景技术:

2.电子雾化装置内部存储有例如烟油的液体基质,液体基质经加热雾化可产生供使用者吸食的气雾。电子雾化装置所产生的气雾一般不含焦油、悬浮微粒等有害成分,能够降低对使用者身体的危害。

3.目前,电子雾化装置的雾化芯一般采用底面作为雾化面,雾化面积较小,气雾量小,雾化效果不理想。为获得大气雾量,往往采用增大雾化芯的使用功率的方式,但雾化芯的使用功率增大会导致发热线路工作温度升高,如此,容易引起干烧现象产生,不仅增加产生危害有毒有害物质的风险,而且为获得雾化芯工作的高可靠性,一旦这种雾化面的发热线路的其中一点开路失效,就会导致雾化芯报废而不能工作,影响电子雾化装置的使用寿命。

技术实现要素:

4.本实用新型提供一种电子雾化装置及其雾化芯,以解决现有技术中雾化芯的雾化量小,工作可靠性不高的技术问题。

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种雾化芯,包括:多孔基材,所述多孔基材具有底面以及连接于所述底面的侧面;和发热线路,所述发热线路结合于所述底面和至少部分所述侧面上,所述发热线路用于在通电时发热以对所述发热线路覆盖的所述多孔基材处的可雾化液体基质进行加热和雾化。

6.根据本实用新型一具体实施例,用于形成所述发热线路的材料包括银、银钯、金、铂中的至少一者,所述发热线路的厚度为0.1μm-10μm。

7.根据本实用新型一具体实施例,用于形成所述多孔基材的材料包括氧化硅体系多孔陶瓷、氧化铝多孔陶瓷、碳化硅多孔陶瓷、氮化硅多孔陶瓷、氮化铝多孔陶瓷、堇青石多孔陶瓷或莫来石多孔陶瓷;或者所述多孔基材的孔隙率50%-70%;或者所述多孔基材上的微孔的孔径为10μm-100μm。

8.根据本实用新型一具体实施例,所述发热线路呈网状交叉设置,所述发热线路的网孔直径为10μm-100μm;或者所述发热线路包括多个闭合回路,多个所述闭合回路之间相互连接。

9.根据本实用新型一具体实施例,所述多孔基材包括呈台阶状设置的储液部和发热部,所述底面为所述发热部背离所述储液部的表面,所述多孔基材具有与所述底面相对设置的顶面,所述顶面为所述储液部背离所述发热部的表面,所述储液部上设有储液槽,所述储液槽具有位于所述顶面上的开口,所述储液槽用于容纳可雾化液体基质,所述发热线路结合于所述发热部的至少部分表面上。

10.根据本实用新型一具体实施例,在垂直于所述储液部和所述发热部的连接方向

上,所述储液部的截面尺寸大于所述发热部的截面尺寸;或者所述储液部的截面尺寸小于所述发热部的截面尺寸。

11.根据本实用新型一具体实施例,所述发热线路结合于所述底面和所述发热部的侧面上,所述发热部的截面积在远离所述储液部的方向上保持不变或逐渐减小或逐渐增大。

12.根据本实用新型一具体实施例,所述发热部的侧面为圆柱面;或者所述发热部的侧面为平面,两相邻所述平面相互垂直或倾斜。

13.根据本实用新型一具体实施例,所述储液槽延伸至所述发热部内,且不贯穿所述发热部。

14.为解决上述技术问题,本实用新型采用的另一个技术方案是:提供一种电子雾化装置,所述电子雾化装置包括电源组件和如前文所述的雾化芯,所述电源组件与所述雾化芯的发热线路电连接,用于为所述发热线路供电。

15.本实用新型的有益效果是:区别于现有技术的情况,本实用新型实施例通过在雾化芯的底面和至少部分侧面上设置发热线路,并利用发热线路加热被发热线路覆盖的多孔基材处及附近的可雾化液体基质,相对于相关技术中采用单一的雾化面,本实施例中的雾化面积增大,从而可以增大气雾量。而且当位于底面或者侧面上的发热线路中有一个发生损坏出现开路时,剩余的雾化面上的发热线路能够继续工作,当所有雾化面均全部干烧开路时,才能使雾化芯报废,因此,可以提升雾化芯工作的可靠性。并且,设置在至少部分侧面上的发热线路可以对渗透至雾化芯侧面上的可雾化液体基质进行加热,从而可以降低雾化芯侧面漏液的风险。

附图说明

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

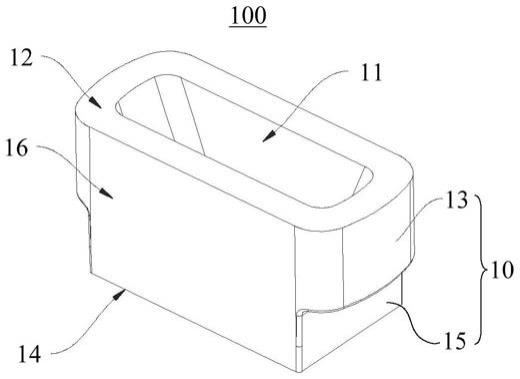

17.图1是本实用新型一实施例中的雾化芯的立体结构示意图;

18.图2是图1中的雾化芯的剖视结构示意图;

19.图3是本实用新型一实施例中的发热线路的结构示意图;

20.图4是本实用新型另一实施例中的发热线路的结构示意图;

21.图5是本实用新型另一实施例中的雾化芯的剖视结构示意图;

22.图6是图5中的雾化芯的俯视结构示意图;

23.图7是本实用新型另一实施例中的雾化芯的俯视结构示意图;

24.图8是图7中的雾化芯的剖视结构示意图;

25.图9是本实用新型另一实施例中的电子雾化装置的剖视结构示意图。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其它实施例,都属于本实用新型保护的范围。

27.本实用新型一实施例提供一种雾化芯100,请参阅图1和图2,图1是本实用新型一实施例中的雾化芯的立体结构示意图,图2是图1中的雾化芯的剖视结构示意图。雾化芯100包括多孔基材10和发热线路20。其中,多孔基材10具有底面14以及连接于底面14的侧面16。发热线路20结合于底面14和至少部分侧面16上,发热线路20用于在通电时发热以对发热线路20覆盖的多孔基材10处的可雾化液体基质进行加热和雾化。

28.本实用新型实施例通过在雾化芯100的底面14和至少部分侧面16上设置发热线路20,并利用发热线路20加热被发热线路20覆盖的多孔基材10处及附近的可雾化液体基质,相对于相关技术中采用单一的雾化面,本实施例中的雾化面积增大,从而可以增大气雾量。而且当位于底面14或者侧面16上的发热线路20中有一个发生损坏出现开路时,剩余的雾化面上的发热线路20能够继续工作,当所有雾化面均全部干烧开路时,才能使雾化芯100报废,因此,可以提升雾化芯100工作的可靠性。并且,设置在至少部分侧面16上的发热线路20可以对渗透至雾化芯100侧面16上的可雾化液体基质进行加热,从而可以降低雾化芯100侧面16漏液的风险。

29.具体地,在本实施例中,多孔基材10上设有储液槽11,储液槽11可与电子雾化装置的储液腔连通,储液腔用于存储可雾化液体基质,例如烟油。储液槽11用于容纳可雾化液体基质。由于多孔基材10的导液性,位于储液槽11中的可雾化液体基质会向多孔基材10背离储液槽11的表面渗漏。发热线路20设置在多孔基材10背离储液槽11的底面14和至少部分侧面16上,当发热线路20发热时,会加热渗漏至发热线路20覆盖区域及附近的可雾化液体基质而形成气雾。

30.可选地,发热线路20可以结合于雾化芯100的其中一个侧面16上,也可以结合于雾化芯100的其中两个相对设置的侧面16上,还可以结合于雾化芯100的全部侧面16上,本实用新型实施例不对雾化芯100的侧面16的个数以及设置发热线路20的侧面16的数量进行具体限定,可以根据需要灵活进行设置。例如,在一实施例中,多孔基材10的侧面16可以为一个圆柱面,发热线路20设置于圆柱面的一部分。在另一实施例中,多孔基材10的侧面16可以为多个平面,发热线路20设置于多个平面的至少一个上。在又一实施例中,多孔基材10的侧面16还可以包括曲面和平面,曲面和平面相互连接,发热线路20设置于曲面或者平面的至少一个上。

31.其中,多孔基材10由多孔结构的材料制成。多孔陶瓷具有化学性质稳定,不会与可雾化液体基质发生化学反应;多孔陶瓷能够耐高温,不会由于加热温度过高发生形变;多孔陶瓷为绝缘体,不会与形成于其上的发热线路20电连接而发生短路;多孔陶瓷制造方便、成本低。因而,在本实施例中,选用多孔陶瓷来制作多孔基材10。并具体可以为氧化硅体系多孔陶瓷、氧化铝多孔陶瓷、碳化硅多孔陶瓷、氮化硅多孔陶瓷、氮化铝多孔陶瓷、堇青石多孔陶瓷或莫来石多孔陶瓷等,本实用新型不对多孔基材10的材料进行具体的限定。

32.可选地,多孔基材10的孔隙率50%-70%。孔隙率是指多孔介质内的微小空隙的总体积与该多孔介质的总体积的比值。孔隙率的大小可以根据烟液的成分来调整,例如当烟液的粘稠度较大时,选用较高的孔隙率,以保证导液效果。

33.在具体实施例中,多孔基材10的孔隙率可以设置为50-65%、50-60%、50-55%、55-65%、55-60%或者60-70%等,本实用新型实施例不做具体限定。

34.可选地,多孔基材10上的微孔的孔径为10μm-100μm。例如,在具体实施例中,多孔基材10上的微孔的孔径可以为10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm或者100μm等。

35.以上可选实施例,通过设置密度适宜,大小合适,分布均匀的微孔的孔径和比例,可以使得多孔基材10的导液均匀,下液顺畅,雾化效果更好。

36.可选地,用于形成发热线路20的材料包括银、银钯、金、铂中的至少一者。

37.其中,发热线路20可以采用厚膜印刷或者薄膜溅射等工艺结合于多孔基材10的表面,以提升发热线路20的制作效率,并且可以提升发热线路20与多孔基材10的结合力,避免发热线路20在使用的过程中发生脱落。

38.可选地,发热线路20的厚度为0.1μm-10μm。其中,发热线路20的厚度指的是发热线路20凸出于多孔基材10表面的高度。例如,在具体实施例中,发热线路20的厚度可以为0.1μm、0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm或者10μm等。

39.进一步地,如图3所示,图3是本实用新型一实施例中的发热线路的结构示意图。在本实施例中,发热线路20呈网状交叉设置,通过设置网状交叉的发热线路20,可以使得发热线路20分布均匀,进而使得雾化芯100的雾化效果更加均匀。同时,网状的发热线路20的密度较大,可以使得有效雾化面积增大,使得能力损失降低,进而提升雾化芯100的有效功率。并且,网状交叉的发热线路20节点较多,在其中一条发热线路20发生损坏断裂时,旁边的发热线路20还可以通过邻近的发热线路20进行工作,使得开路的发热线路20的面积较小,对雾化芯100产生的影响较小。

40.可选地,发热线路20的网孔直径为10μm-100μm。其中,发热线路20的网孔直径指的是每一网状单元的外接圆的直径。通过设置每一网状单元的外接圆的直径为10μm-100μm,可以使得网状发热线路20的雾化效果较好。

41.在具体实施例中,每一网状单元的外接圆的直径可以设置为10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm或者100μm等,本实用新型实施例不做具体限定。

42.可选地,位于同一表面上的发热线路20的网孔直径可以相等也可以不等,位于不同表面上的发热线路20的网孔直径可以相等也可以不等,可以根据需要进行灵活设置,本实用新型实施例不做具体限定。

43.由于重力的作用,会使得多孔基材10底面14上的可雾化液体基质多于侧面16上的可雾化液体基质,故而,在一实施例中,可以设置多孔基材10底面14上的发热线路20的网孔直径小于侧面16上的发热线路20的网孔直径,以提升底面14上的可雾化液体基质的雾化速率。

44.在另一实施例中,如图4所示,图4是本实用新型另一实施例中的发热线路的结构示意图。发热线路20包括多个闭合回路,多个闭合回路之间相互连接。具体地,在图3所示的实施例中,发热线路20由多条直径较小的发热丝组成。而在本实施例中,发热线路20包括多个相互连接的发热片,发热片呈环形设置,且相邻环形发热片的至少部分发热片共用,以形成彼此连接的多个闭合回路。通过此种设置方式,可以扩大发热片的宽度,以减小发热线路20的电阻,减少能量损失,并且也可以增强单条发热线路20的强度,延长发热线路20的使用寿命。

45.进一步地,如图1和图2所示,在本实施例中,多孔基材10包括呈台阶状设置的储液部13和发热部15,底面14为发热部15背离储液部13的表面,多孔基材10具有与底面14相对设置的顶面12,顶面12为储液部13背离发热部15的表面,储液槽11设于储液部13上,储液槽11具有位于顶面12上的开口,储液槽11用于容纳可雾化液体基质,发热线路20结合于发热部15的至少部分表面上。

46.具体地,在垂直于储液部13和发热部15的连接方向上,如图2中所示的箭头方向d,储液部13的截面尺寸与发热部15的截面尺寸不相等,以形成台阶状的多孔基材10。通过设置台阶状的多孔基材10,一方面可以便于发热线路20的加工,另一方面也便于多孔基材10的安装。

47.其中,在本实施例中,在垂直于储液部13和发热部15的连接方向上,储液部13的截面尺寸可以大于发热部15的截面尺寸,以增大储液部13的体积,便于存储更大体积的可雾化液体基质。

48.或者,在另一实施例中,在垂直于储液部13和发热部15的连接方向上,储液部13的截面尺寸可以小于发热部15的截面尺寸,以增大发热线路20的覆盖面积,提升气雾量。

49.进一步地,在本实施例中,发热线路20形成于发热部15的底面14和连接于底面14与储液部13的表面之间的全部侧面16上,以增大雾化面的面积。

50.其中,在本实施例中,如图1和图2所示,可以设置发热部15的侧面为平面,以形成棱柱状的发热部15。

51.进一步地,当发热部15的侧面包括多个平面时,两相邻平面可以相互垂直以形成矩形的截面;两相邻平面还可以相对倾斜设置以形成其余规则或者不规则的多边形截面,本实用新型实施例不做具体限定。

52.或者,在另一实施例中,如图5和图6所示,图5是本实用新型另一实施例中的雾化芯的剖视结构示意图,图6是图5中的雾化芯的俯视结构示意图。可以设置发热部15的侧面为圆柱面,以形成圆柱状的发热部15。通过设置发热部15的侧面为圆柱面,可以便于发热线路20的加工制作,也可以增大发热线路20的覆盖面积。

53.可选地,在垂直于储液部13和发热部15的连接方向上,储液部13的截面形状和发热部15的截面形状可以相同也可以不同。

54.例如,在一实施例中,储液部13的截面形状和发热部15的截面形状相同。具体地,如图1所示,在垂直于储液部13和发热部15的连接方向上,储液部13的截面形状为矩形,发热部15的截面形状为矩形。可以采用薄膜溅射的方式在发热部15的底面14和全部侧面16上溅射形成发热线路20。

55.或者,在另一实施例中,储液部13的截面形状和发热部15的截面形状不相同。具体地,如图5和图6所示,在垂直于储液部13和发热部15的连接方向上,储液部13的截面形状为矩形,发热部15的截面形状为圆形。可以采用厚膜印刷的加工方式在发热部15的底面14和全部侧面16上印刷形成发热线路20。

56.进一步地,如图2和图5所示,发热部15的截面积在远离储液部13的方向上保持不变,发热线路20结合于发热部15的背离储液部13的表面和发热部15的侧面16上。

57.具体地,在本实施例中,发热部15的侧面16相对底面14垂直设置,以使得发热部15的截面积在远离储液部13的方向上保持不变。通过设置发热部15的截面积在远离储液部13

的方向上保持不变,可以便于发热线路20的加工。在另一实施例中,如图7和图8所示,图7是本实用新型另一实施例中的雾化芯的俯视结构示意图,图8是图7中的雾化芯的剖视结构示意图。发热部15的截面积在远离储液部13的方向上逐渐减小,发热线路20结合于发热部15的背离储液部13的底面14和发热部15的侧面16上。

58.具体地,在本实施例中,在垂直于储液部13和发热部15的连接方向上,储液部13的截面形状为矩形,发热部15的截面形状为矩形,且在平行于储液部13和发热部15的连接方向上,发热部15的截面形状为梯形,以形成梯形的柱状结构。可以采用薄膜溅射的方式在发热部15的底面14和全部侧面16上溅射形成发热线路20。

59.或者,在又一实施例中,还可以设置发热部15的截面积在远离储液部13的方向上逐渐增大,发热线路20结合于发热部15的背离储液部13的底面14和发热部15的侧面16上。通过设置发热部15的截面积逐渐增大,可以增大发热线路20的覆盖面积,提升气雾量。

60.进一步地,如图6和图7所示,雾化芯100还包括电极17,该电极17与发热线路20连接,用于将发热线路20与电源组件(图中未示出)导通。

61.其中,用于形成电极17的材料一般选择电阻率低的金属材料,例如金、银等,本实用新型不做具体限定。在本实施例中,选择银作为电极17,不仅导电性能良好,而且成本相对较低。

62.可选地,在本实施例中,电极17的数量为两个,两个电极17分别位于发热部15的相对两侧,并分别与位于发热部15相对两侧表面上的发热线路20电连接。在另一实施例中,电极17的数量还可以为一个。

63.进一步地,如图2所示,储液槽11可以仅设置于储液部13内,储液槽11还可以延伸至发热部15内,且不贯穿发热部15。通过此种设置方式,可以缩短雾化芯100的底面14与储液槽11的底壁之间的距离,进而缩短可雾化液体基质的传输路径,降低可雾化液体基质的传输阻力,便于下液。

64.请参阅图9,图9是本实用新型另一实施例中的电子雾化装置的剖视结构示意图。本实用新型另一方面提供一种电子雾化装置200,电子雾化装置200包括电源组件210和雾化芯220,电源组件210与雾化芯220的发热线路电连接,用于为发热线路供电。

65.其中,本实施例中的雾化芯220的结构与上述实施例中的雾化芯100的结构相同,请参照上述实施例中的描述,此处不再赘述。

66.综上所述,本领域技术人员容易理解,本实用新型实施例通过在雾化芯100的底面14和至少部分侧面16上设置发热线路20,并利用发热线路20加热被发热线路20覆盖的多孔基材10处及附近的可雾化液体基质,相对于相关技术中采用单一的雾化面,本实施例中的雾化面积增大,从而可以增大气雾量。而且当位于底面14或者侧面16上的发热线路20中有一个发生损坏出现开路时,剩余的雾化面上的发热线路20能够继续工作,当所有雾化面均全部干烧开路时,才能使雾化芯100报废,因此,可以提升雾化芯100工作的可靠性。并且,设置在至少部分侧面16上的发热线路20可以对渗透至雾化芯100侧面16上的可雾化液体基质进行加热,从而可以降低雾化芯100侧面16漏液的风险。

67.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1