加热不燃烧电子雾化装置的制作方法

本技术属于电子雾化,具体而言,涉及一种加热不燃烧电子雾化装置。

背景技术:

1、现有的加热不燃烧电子雾化装置由于空间结构尺寸的限制,不论是中心加热式还是周圈加热式,都存在器具表面温度过高,烫手的问题。

2、具体地,加热气溶胶生成基质时发热部件工作需要较高温度,且气溶胶生成基质热导率较低,部分热量沿着器具结构件传递至外壳表面,从而造成器具表面温度较高的技术问题。

3、因此,如何设计出一种可有效解决上述技术问题的加热不燃烧电子雾化装置,成为了亟待解决的技术问题。

技术实现思路

1、本技术旨在解决现有技术或相关技术中存在的技术问题之一。

2、为此,本技术提出了一种加热不燃烧电子雾化装置。

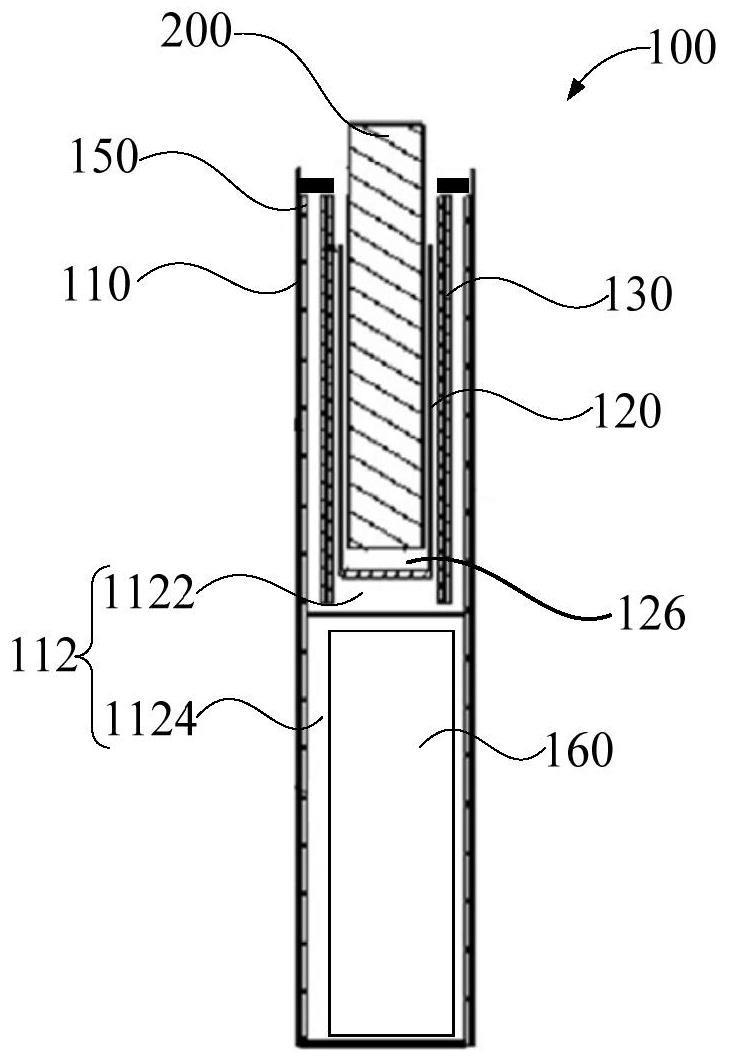

3、有鉴于此,根据本技术提出一种加热不燃烧电子雾化装置,加热不燃烧电子雾化装置包括:壳体,包括安装腔;加热组件,设于安装腔内,用于加热气溶胶生成基质,加热组件围合出加热腔,加热腔用于收容气溶胶生成基质;隔热组件,设于壳体和加热组件之间,隔热组件包括:气凝胶,设于加热组件和壳体之间,且与壳体间隔设置。

4、本技术所限定的加热不燃烧电子雾化装置包括壳体和加热组件。壳体为加热不燃烧电子雾化装置的主体框架结构,用于定位和支撑加热不燃烧电子雾化装置上的其他结构。壳体内部形成有安装腔,加热组件设置在安装腔内。加热组件具备装夹气溶胶生成基质和加热气溶胶生成基质的作用。工作过程中,加热组件通过加热气溶胶生成基质,使气溶胶生成基质生成气溶胶,从而满足加热不燃烧电子雾化装置的气溶胶生成需求。

5、其中,加热组件可以通过自身发出的热量接触加热气溶胶生成基质,还可以通过发射红外辐射以及发射微波来加热加热不燃烧电子雾化装置,对此该技术方案不对加热组件的结构形式做硬性限定,满足加热需求即可。加热组件内部围合限定出加热腔,加热腔的形状与气溶胶生成基质的外轮廓形状适配,以通过加热腔定位气溶胶生成基质。

6、相关技术中,为保证加热不燃烧电子雾化装置的便携性和实用性,加热不燃烧电子雾化装置的尺寸需要严格限制,以至于加热不燃烧电子雾化装置内部的结构紧凑度较高。在此基础上,因气溶胶生成基质需要被加热至较高温度才能稳定产生气溶胶,并且气溶胶生成基质的导热效率较低,所以加热不燃烧电子雾化装置内部的加热机构在工作过程中会向外散发大量热量,此部分热量传递至外壳会使外壳处于高温状态,导致加热不燃烧电子雾化装置存在外壳温度过高,用户不便于握持加热不燃烧电子雾化装置,使用体验差的技术问题。

7、对此,本技术所限定的技术方案中,在加热不燃烧电子雾化装置中设置了隔热组件。具体地,隔热组件设置在壳体和加热组件之间。隔热组件包括气凝胶,气凝胶具备优良的隔热性能,在加热组件和壳体之间设置由气凝胶构成的隔热组件能够有效降低热量由加热组件扩散至壳体的扩散效率。

8、由此可见,通过在加热组件和壳体之间设置气凝胶,可以借助气凝胶的隔热性能将部分加热组件所散发出的热量阻隔在气凝胶内侧,从而减少传递至壳体上的热量。在此基础上,通过限定气凝胶与壳体相间隔,可以在隔热组件和壳体内表面之间围合限定出气隙,和任何固体物质相比,空气本身属于一种优秀的隔热材料,在壳体和加热组件之间形成气隙,可以配合气凝胶强化隔热效果,以进一步降传递至壳体上的热量,从而降低壳体的工作温度。从而解决相关技术中所存在的,外壳温度过高,用户不便于握持加热不燃烧电子雾化装置,使用体验差的技术问题。进而实现优化加热不燃烧电子雾化装置,提升气溶胶实用性和安全性,提高用户使用体验的技术效果。

9、其中,气溶胶生成基质可以是块状烟草,卷烟,烟支,烟膏,或者是可以雾化的本草。

10、另外,根据本技术提供的上述技术方案中的加热不燃烧电子雾化装置,还可以具有如下附加技术特征:

11、在上述技术方案中,气凝胶包括多层,多层气凝胶叠设在加热组件和壳体之间。

12、在该技术方案中,在壳体的径向方向上,多层气凝胶叠设在加热组件和壳体之间。相较于设置单层气凝胶的技术方案来说,增加气凝胶的层数可以使相邻两层气凝胶之间充有空气,从而将原本单纯依靠气凝胶进行隔热的隔热组件转化为依靠气凝胶混合空气层进行隔热的隔热组件,由前述内容可知,相较于固体空气属于优秀的隔热介质,设置多层叠设的气凝胶可以进一步提升隔热组件的隔热效果,以优化用户握持气凝胶产生装置的体验。

13、在上述任一技术方案中,每层气凝胶均呈环状;多层气凝胶在加热组件的周侧嵌套设置。

14、在该技术方案中,隔热组件中每层气凝胶均呈环状,即隔热组件由多个气凝胶环嵌套构成。其中,由内至外多个气凝胶环的内外径尺寸梯度增长,对于相邻两个气凝胶环来说,外侧气凝胶环的内径大于等于内侧气凝胶环的外径。因加工必然存在误差,且气凝胶能够发生形变,所以相邻两层气凝胶环之间形成有气隙,通过该气隙即可强化隔热组件的隔热效果。例如,在设置四层气凝胶的情况下,四层气凝胶中混合有三层气隙,气凝胶层数越多混合气隙层数越多,对应隔热效果越强,具体可以根据隔热需求和设计成本选择对应的气凝胶层数,以兼顾隔热性能、低成本成本和小型化设计需求。

15、具体地,加热不燃烧电子雾化装置整体呈柱状,柱状的壳体内形成有柱状的安装腔。其中,加热组件设置在安装腔的中心区域,气凝胶层则环绕设置在加热组件的周侧,并与壳体间隔,以形成环绕加热组件的气隙。用户使用加热不燃烧电子雾化装置的过程中,主要握持区域在壳体的周侧面上,通过设置环绕加热组件的隔热组件,使吸附件可以在加热组件的周侧全方位减缓热量传递效率,从而降低壳体周侧面的温度,以有效解决握持区域温度过高、用户使用体验差的技术问题。

16、在上述任一技术方案中,隔热组件包括四层气凝胶;每层气凝胶的厚度的范围为:大于等于0.3mm,且小于等于0.7mm。

17、在该技术方案中,承接前述技术方案,对隔热组件所包含的气凝胶层数和气凝胶层的尺寸作出了限定。具体地,隔热组件包括四层气凝胶,其中每层气溶胶的厚度需大于等于0.3mm且小于等于0.7mm,其中,气凝胶的厚度即是气凝胶层在壳体径向放上的长度。

18、首先,通过选择四层尺寸介于0.3mm至0.7mm的气溶胶层作为隔热组件,可以满足加热不燃烧电子雾化装置在常规工作状态下的隔热需求,可以确保用户在握持壳体时不会感受到灼热感。

19、具体地,通过限定每层气凝胶的厚度需大于等于0.3mm可以保证每层气凝胶的隔热性能,避免过薄的气凝胶层无法有效隔热,并且限定每层气凝胶层的厚度大于等于0.3mm有助于提升气凝胶层的结构强度,降低气凝胶层发生不可控形变的可能性。通过限定每层气凝胶的厚度小于等于0.7mm,可以避免气凝胶层过度占用安装腔径向空间,从而为加热不燃烧电子雾化装置的小型化设计提供便利条件。

20、在上述任一技术方案中,安装腔包括:第一腔体,加热组件和隔热组件设于第一腔体;第二腔体;壳体的内表面围合出安装腔,加热不燃烧电子雾化装置还包括:导热件,设于壳体的内表面上,导热件由第一腔体延伸至第二腔体。

21、在该技术方案中,根据安装腔所容置的结构,安装腔划分为第一腔体和第二腔体。其中,第一腔体用于容纳加热组件、反射件和隔热组件。气溶胶生成基质在第一腔体内进行加热。第二腔体和第一腔体在加热不燃烧电子雾化装置的长度方向上错位设置。其中,第二腔体用于容纳加热不燃烧电子雾化装置上的其他工作结构,包括蓄电池、控制电路和发光件,将上述其他工作结构避开加热组件可以避免加热组件影响上述工作结构的正常工作。

22、在此基础上,加热不燃烧电子雾化装置还设置有导热件,导热件一部分位于第一腔体内,另一部分延伸至第二腔体。在工作过程中,因加热件处于第一腔体,因此第一腔体内的温度高于第二腔体内的温度。导热件具备良好的热传递性能,通过设置该导热件,可以将部分热量由导热件传递至温度较低的第二腔体中,从而提升第一腔体的散热效果,以减少最终传递至第一腔体周侧壳体上的热量。以避免在壳体上形成热集中区域,保证用户的握持体验不会被局部高温区域破坏。进而实现优化加热不燃烧电子雾化装置结构,提升加热不燃烧电子雾化装置实用性和安全性,提升用户使用体验的技术效果。

23、在上述任一技术方案中,导热件为石墨烯膜;石墨烯膜在加热不燃烧电子雾化装置的长度方向上延伸。

24、在该技术方案中,导热件具体为石墨烯膜,由石墨烯材料制成的石墨烯膜,具有平面高导热、厚度薄等特点,能在有限的空间内将第一腔体内的热量快速传导至第二腔体内,从而在整个外壳区域实现较为均匀的散热,强化散热效果,实现降低加热不燃烧电子雾化装置外壳最高温度的目标。

25、具体地,高导热石墨烯膜可迅速将加热不燃烧电子雾化装置上部分发热段所产生的热量导到下部分不发热的电容段。由于均热后的整体平均温度不会高于48℃,因此蓄电池、电路板、发光件等其他工作结构不会因引导来的热量产生危险。

26、其中,石墨烯还具备密度低的优点,选择石墨烯膜作为导热件可以在提升散热效果的基础上位加热不燃烧电子雾化装置的轻量化设计提供便利条件,进而提升用户握持体验。

27、在上述任一技术方案中,石墨烯膜为多个;多个石墨烯膜在壳体的周向上间隔设置,且多个石墨烯膜在壳体的周向上均匀分布。

28、在该技术方案中,导热件包括多个石墨烯膜,其中每个石墨烯膜在壳体内表面上沿加热不燃烧电子雾化装置的高度方向延伸,以便于将第一腔体内的热量快速传递至第二腔体。在此基础上,多个石墨烯膜在壳体的内表面上沿壳体的周向间隔设置,且均匀分布。通过设置多个间隔且均匀分布的石墨烯膜,可以提升壳体的散热均匀性,避免壳体上出现局部高温区域,并且设置多个石墨烯膜有助于增加导热效率,从而降低第一腔体周侧的壳体温度。

29、在上述任一技术方案中,加热不燃烧电子雾化装置还包括:反射件,设于加热组件和隔热组件之间,反射件能够反射加热组件所发出的热辐射。

30、在该技术方案中,加热不燃烧电子雾化装置还设置有反射件。具体地,反射件设置在加热组件和隔热组件之间,反射件具备反射面,反射面朝向加热组件,加热组件在工作过程中所发出的热辐射在接触到反射面后部分被反射件反射,以阻止此部分热辐射传递至隔热组件上。

31、实际工作过程中,由于空气具备良好的隔热性能,所以大部分热量穿过空气层的方式都来源于热辐射,通过在隔热组件和加热组件之间设置反射件,可以将辐射的热量通过反射件反射回加热组件,从而一方面降低传递至隔热组件上的热量,以提升加热不燃烧电子雾化装置的隔热效果,另一方面可以降低热辐射损失,以提高加热组件的能效。

32、在上述任一技术方案中,反射件为反射膜,设于隔热组件朝向加热组件的面上;反射膜的反射面朝向加热组件。

33、在该技术方案中,承接前述技术方案,反射件具体为反射膜,反射膜附着在隔热组件朝向加热组件的面上,即反射膜贴设在加热组件最内层气凝胶环的内环面上。其中,反射膜朝向加热组件的面为反射面,热辐射在接触反射面后部分被反射回加热组件中。

34、具体地,反射膜可以直接印刷在隔热组件的内换面上,从而可以降低加热不燃烧电子雾化装置的工艺难度和装配复杂度。并且,设置反射膜可以在保证反射效果的基础上降低反射件所占用的空间,从而在不增大加热不燃烧电子雾化装置整体尺寸的基础上强化隔热效果。同时,反射膜厚度较薄重量较轻,可以在不明显增加加热不燃烧电子雾化装置重量的基础上提升隔热效果,避免用户握持加热不燃烧电子雾化装置的感受因设置反射件发生改变。

35、在上述任一技术方案中,反射膜为聚酰亚胺镀铝薄膜。

36、在该技术方案中,反射膜为聚酰亚胺镀铝薄膜,聚酰亚胺镀铝薄膜具备优良的反射效果,且具备优秀的防腐性能。

37、在上述任一技术方案中,加热不燃烧电子雾化装置还包括:储能件,设于第二腔体内,与加热组件连接,用于向加热组件供电。

38、在该技术方案中,加热不燃烧电子雾化装置还设置有储能件。具体地,储能件设置在安装腔内,且储能件和加热组件在加热不燃烧电子雾化装置的长度方向上错位设置。储能件与加热件连接,以使储能件能够将存储的电能输送至加热件,以驱动加热件工作。通过设置储能件,使加热不燃烧电子雾化装置可以被用户携带,进而提升用户使用体院。

39、在上述任一技术方案中,加热组件包括:容器,设于安装腔内,用于容置气溶胶生成基质;加热件,设于容器,用于加热容器。

40、在该技术方案中,对加热组件的结构进行说明。加热组件包括容器和加热件。容器内形成有加热腔,加热腔用于容置气溶胶生成基质,具体可选择加热锅作为容器。加热件设置在容器的外表面上,加热件设置在容器的外表面上,加热件在通电后产生热量,热量传递至容器上使容器升温,从而通过高温容器对加热腔内的加热不燃烧电子雾化装置进行加热,以持续生成状态稳定的气溶胶。

41、具体地,容器可以起到定位气溶胶生成基质的作用,将气溶胶生成基质插接在容器内即可完成气溶胶生成基质的装载,容器和气溶胶生成基质之间的摩擦力可以避免气溶胶生成基质脱出。在此基础上,通过将加热件设置在容器外部有助于提升气溶胶生成基质的加热均匀性,进而提升气溶胶产出效率的均匀性。

42、在上述任一技术方案中,加热件为发热膜;发热膜覆盖容器的至少部分外表面。

43、在该技术方案中,加热件为电热膜,电热膜贴设在容器的外表面上,且电热膜覆盖容器的至少部分外表面,具体可选择通过电热膜覆盖容器的周侧面。气凝胶环套设在电热膜周侧。电热膜通电后产生热量,热量通过接触传递至容器中,使容器升温,从而通过高温容器加热气溶胶生成基质。其中,气凝胶环可以在电热膜的周侧阻挡热量向外传递,从而变相提升加热件对容器的加热效率。

44、电热膜具备加热效率高的优点,设置电热膜加热容器有助于提升加热不燃烧电子雾化装置的能效比。并且电热膜还具备占用空间小的优点,设置电热膜可以合理利用气凝胶环和容器之间的间隙,从而为加热不燃烧电子雾化装置的小型化设计提供便利条件。

45、本技术的附加方面和优点将在下面的描述部分中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!