一种智能控制出入贮柜的系统及方法与流程

本发明涉及电缆系统诊断,具体是一种电缆老化状态测试方法、介质、设备、终端及评估系统。

背景技术:

1、目前,制丝生产线贮柜出料和入料均由操作工在中控室内手动调控。大多情况下中控室内操作工仅一到两人,该操作工需要分别在料头阶段、生产阶段、料尾阶段调整输送带和底带的运行频率。还需要监测入料过程中设备运行状态。工作任务重且出错率高。

2、现有技术中,进入贮柜的物料重量是通过电子皮带秤来计算的,即进入贮柜的物料重量等于电子皮带秤测量重量,当现场出现电网压力波动、噪声干扰导致电子皮带秤上传的数据出现跳变,导致系统对于贮柜内的物料重量误判为满料情况,指使设备停止运行,或由于电子皮带秤故障停机导致系统误认为贮柜的物料重量为零,致使系统故障,极大影响生产工作。

3、对比文件中,名称为贮柜输送底带自动控制方法,申请号为cn202210706026.2,该专利提供了一种旨在提升生产效率,减轻人工操作的劳动强度,实现贮柜控制的智能化、自动化贮柜输送底带自动控制方法,该专利只考虑了输送底带的控制,但该专利并不能实时判定贮柜内的物料剩余情况。

4、综合对比文件,申请人发现现有技术存在受电子皮带秤上传数据跳变以及电子皮带秤发生故障的问题影响并且现有技术的自动化水平不高,在出入贮柜过程中很多步骤需要手动进行操作。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种不受电子皮带秤故障以及数据波动的影响,提高制丝生产线自动化水平的智能控制出入贮柜的系统及方法。

2、首先要说明的是,本发明中的贮柜既可以出料也可以入料,当出料时,该贮柜为出柜贮柜,当入料时,该贮柜为入料贮柜。

3、本发明采用如下技术方案:

4、第一方面,一种智能控制出入贮柜的方法,方法包括:

5、s1、设置本次出入贮柜的工序生产工单和进料百分比;

6、s2、根据贮柜信息、进料百分比以及生产工单分别选择入柜贮柜和出柜贮柜以及入柜贮柜的入柜方式;

7、s3、进入预填充阶段,依次开启喂料机、上游输送带、出柜贮柜的底带为喂料机备料,依次开启下游输送带、入柜贮柜底带、布料车以及加工处理设备,预热设备;

8、s4、当喂料机备料完成时,开启电子皮带秤,进入生产阶段;并同时执行步骤s5和s6;

9、s5、出柜贮柜开始出料,当上游输送带上无料且储料百分比为0%时,停止上游输送带和出柜贮柜的底带;

10、s6、入柜贮柜开始进料,当处于生产阶段的下游输送带、喂料机、限量管以及加工处理设备均无料时,延时停止下游输送带、喂料机、限量管以及加工处理设备;

11、s7、当所有设备全部停机时,根据工序生产工单内容,更新入柜贮柜的贮柜信息;

12、其中入柜方式包括入对顶柜和入单柜。

13、进一步的,所述工序生产工单包括生产批次、牌号以及批次投料重量,所述贮柜信息包括生产批次、牌号、重量、入柜时间。

14、进一步的,所述步骤s2进一步包括以下步骤:

15、根据贮柜信息,从待出柜的贮柜中选择与工序生产工单具有相同的生产批次和出柜牌号的贮柜作为出柜贮柜;

16、通过比对工序生产工单中的单批次投料量的值和贮柜信息中的贮柜重量乘进料百分比的值确定入柜方式,从待入柜的贮柜中选择未投入使用的空柜作为入柜贮柜。

17、进一步的,在进入预填充阶段之前,需要设置料尾百分比,将出柜贮柜的底带运行频率和上游输送带运行频率提升至50hz运行,用以快速将物料拉出,直到出料状态变为料头阶段,其中,所述出料状态包括料头阶段、生产阶段以及料尾阶段,料头阶段为尾料光电管没有被挡住;生产阶段为尾料光电管被挡住并且储料百分比大于料尾百分比;料尾阶段为储料百分比小于料尾百分比;

18、所述储料百分比计算方法为:

19、计算单脉冲出料百分比:为编码器检测到单脉冲时出柜贮柜的底带出料长度与贮柜总长度的比值;

20、计算进料百分比;为当前出柜贮柜中的物料重量与满柜物料重量的比值;

21、计算储料百分比:初次计算时储料百分比的值等于该出柜贮柜上一次入贮柜时的进料百分比的值;每接收到一个编码器的下降沿,则用储料百分比的值减去单脉冲出料百分比的值,获取新的储料百分比;

22、在计算储料百分比过程中,还需要根据现场实际情况动态校正储料百分比的值:

23、当半仓光电管露出时,将储料百分比设置为50%;

24、当有料光电管否露出时,将储料百分比设置为有料光电管百分比;

25、当尾料光电管露出则将储料百分比设置为0%。

26、进一步的,所述步骤s5进一步包括以下步骤:

27、s51:设置出柜贮柜基本参数;

28、s52:计算生产频率,并将出柜贮柜的底带以生产频率运行,根据电子皮带秤限量管存料情况,调节出柜贮柜的底带运行频率和上游输送带频率;

29、s53:判断是否为料尾阶段,若是则将底带的运行频率提升到50hz运行,当上游输送带上无料且储料百分比为0%时,停止上游输送带和出柜贮柜的底带;

30、其中,所述基本参数包括满柜物料重量、有料光电管百分比、单脉冲出料长度、减速间隔时间、减速频率步长、加速间隔时间以及加速频率步长。

31、进一步的,所述步骤s52中,生产频率计算过程如下:

32、当入柜方式为入单柜时,根据公式一:

33、

34、计算出入单柜时的生产频率fsc1,其中fsc1为入单柜时的生产频率,qdzc1为入单柜时的电子皮带秤计量流量,lc1为入单柜时的贮柜总长度,bj1为入单柜时的进料百分比,mjg1为入单柜时的计算进料量,vx1为入单柜时的50hz下底带的线速度;

35、当入柜方式为入对顶柜时,根据公式二:

36、

37、计算入对顶柜时的生产频率fsc2,其中fsc2为入对顶柜时的生产频率,qdzc2为入对顶柜时电子皮带秤计量流量,lc2为入对顶柜时贮柜总长度,bj2为入对顶柜时进料百分比,mjg2为入对顶柜时计算进料量,vx2为50hz下入对顶柜时底带的线速度。

38、进一步的,所述步骤s6进一步包括以下步骤:

39、s61:设置电子皮带秤的波动上限,设置延时时间;

40、s62、根据入柜贮柜的入柜方式并根据电子皮带秤测量的单位时间内物料累计重量之差的总和计算进入入柜贮柜的物料重量;

41、s63、当上游输送带上无料且储料百分比为0%时,继续运行延时时间后停止下游输送带、喂料机、限量管以及加工处理设备。

42、进一步的,当入柜方式为入单柜时,所述步骤s62进一步包括以下步骤:

43、当入柜方式为入单柜时,

44、根据公式三:

45、

46、计算当前入单柜方式下的计算进料量mj1,其中t1为整数,mj1为t1秒时贮柜的计算进料量,t1为入单柜方式下电子皮带秤运行时间,mt1为t1秒时电子皮带秤测量的累计质量,mt1-1为t1-1秒时电子皮带秤测量的累计质量;εt1为t1秒时的判定系数,当mt1-mt1-1的值小于等于0或者大于等于波动上限时,εt1为0,当mt1-mt1-1大于零且小于100时,εt1的值为1。

47、当入柜方式为入对顶柜时:

48、根据公式四:

49、

50、计算当前柜入对顶柜方式下的计算进料量mj2,其中t2为整数,mj2为t2秒时入对顶柜方式下的计算进料量,t2为入对顶柜方式下电子皮带秤运行时间,mt2为第t2秒时电子皮带秤测量的累计质量,mt2-1为t2-1秒时电子皮带秤测量的累计质量;εt2为t2秒时的判定系数,当mt2-mt2-1的值小于等于0或者大于等于波动上限时,εt2为0,当mt2-mt2-1大于零且小于100时,εt2的值为1。

51、进一步的,在执行步骤s7时,还需要判定批次投量量是否合格,具体步骤为:

52、设置物料流量偏差阈值smax;

53、计算当前物料流量偏差sp,所述物料流量偏差的值等于电子皮带秤计量累计重量减去设定批次投料量;

54、判断sp的值:

55、当-smax<=sp<=smax时,判定批次投料正常,发出投料正常信号;

56、当sp<-smax时,则发出批次投料低异常预警信号;

57、当sp>-smax时,则发出批次投料高异常预警信号。

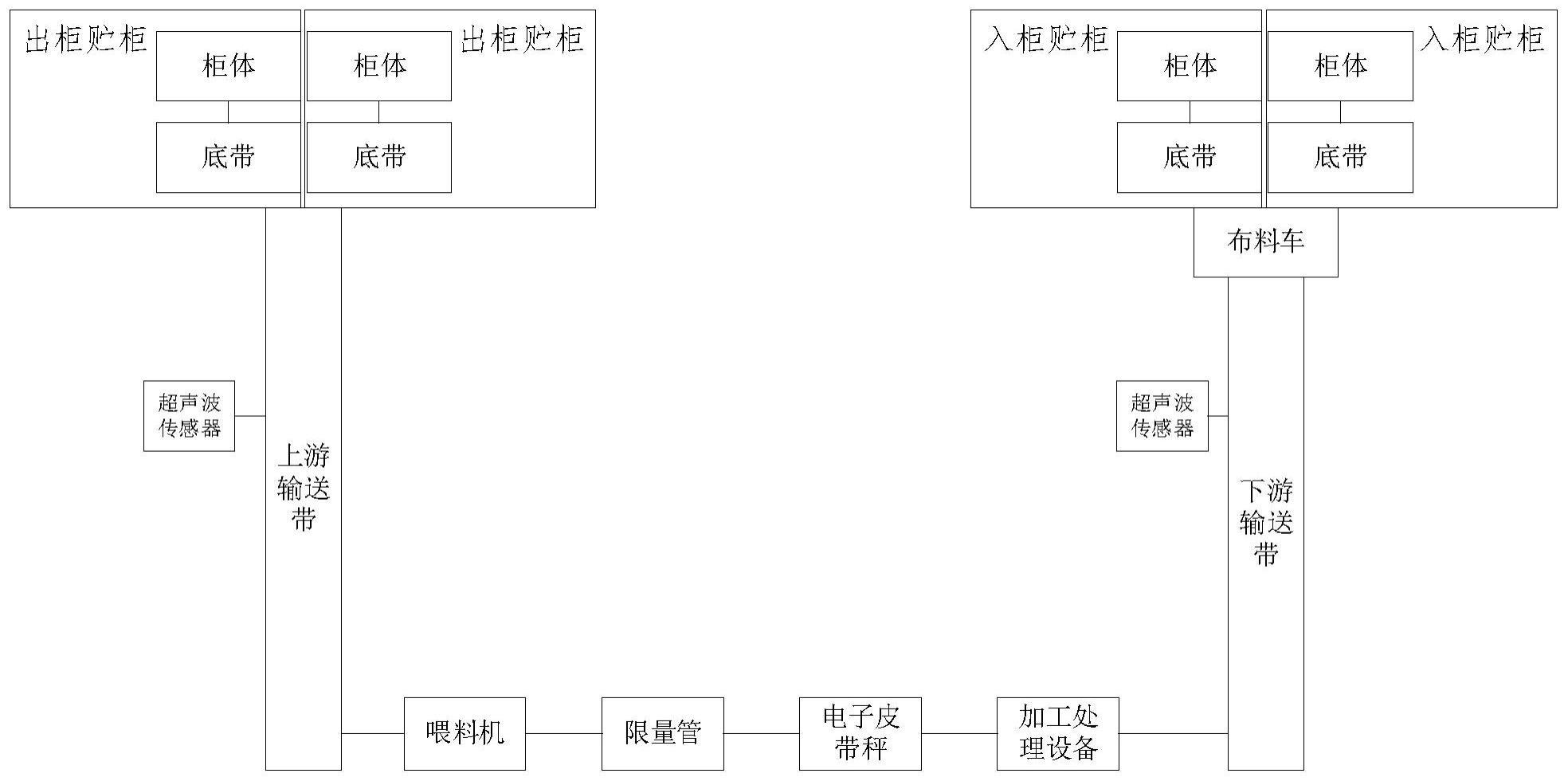

58、第二方面,一种智能控制出入贮柜的系统,包括:喂料机、电子皮带秤、上游输送带、下游游输送带、带式布料车、超声波传感器、至少一个出柜贮柜、至少一个入柜贮柜、加工处理设备、限量管以及控制模块;

59、所述出柜贮柜和入柜贮柜均中均设有用于存储物料的柜体、用于输出物料的底带,所述柜体上设有多个用于显示料位高度的料位光电管;

60、所述底带上设有用于计算贮柜内物料剩余重量的编码器以及用于检测底带上物料厚度的超声波传感器;

61、所述料位光电管包括有料光电管、尾料光电管以及半仓光电管;

62、所述上游输送带用于将出柜贮柜的底带输出的物料输送至喂料机;

63、所述喂料机用于向限量管给料;所述喂料机的档位包括1档、2挡、3挡、4挡、5档五个档位

64、所述限量管用于保证喂料机输送来的物料厚度保持一致;所述限量管上设有堵料光电管、高料位光电管、中料位光电管以及低料位光电管;

65、所述电子皮带秤用于动态计量来自限量管的物料的重量和流量,并将物料输送至加工处理设备;所述加工处理设备用于加工物料;

66、所述加工处理设备用于将电子皮带秤输送的物料运输至下游输送带;

67、所述下游输送带用于将加工处理设备中的物料输送至带式布料车;

68、所述带式布料车设置在输送带上用于将输送带上物料投放至入柜贮柜中;

69、所述控制模块用于监控喂料机、电子皮带秤、上游输送带、下游游输送带、带式布料车、超声波传感器、出柜贮柜、入柜贮柜、加工处理设备以及限量管。

70、现有技术相比,本发明的有益效果是:

71、本发明根据入柜贮柜的入柜方式并根据电子皮带秤测量的单位时间内物料累计重量之差的总和计算进入入柜贮柜的物料重量,使进入入柜贮柜的物料重量的计量不会受电子皮带秤故障以及数据波动等外界条件的影响:

72、本发明只需要在运行开始时设置工序生产工单以及其他相关的基础参数,在执行出入柜的过程中不再需要其他操作,其中包括但不限于出柜贮柜的选择、入柜方式、入柜贮柜的选择,自动预填充为喂料机备料、识别路径上的物料情况,自动调节出柜贮柜的底带频率、以及批次投量量不合格预警等。现场人员无需在运行过程中手动调节各项参数,极大增加了操作者的工作效率。

73、本发明将出料过程的中料头阶段、生产阶段以及料尾阶段,在每个阶段根据各阶段现场实际情况与需求,并将现场实际情况与需求集成为公式,自动设置每个阶段的上游传送带、出柜贮柜的底带的运行频率以及自动设置喂料机的喂料档位。

74、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果,具体内容如下:

- 还没有人留言评论。精彩留言会获得点赞!