一种双开拉链三合一设备的制作方法

1.本技术涉及服饰缝纫技术领域,特别涉及一种双开拉链三合一设备。

背景技术:

2.拉链包括有两根链带即左侧链带、右侧链带,左侧链带、右侧链带的内侧边缘分别设置有链牙,在通过拉链成型机制备连续拉链带的过程中,左侧链带的链牙与右侧链带的链牙相啮合,且整个拉链带设置有依次间隔布置的定寸口,该定寸口即为拉链带没有链牙的部位。

3.在拉链生产制备过程中,连续拉链带需先经剪断后形成拉链带半成品,而后拉链带半成品需要完成穿拉头工序;在完成穿头工序后,拉链带还需要进行织布包括上止或者下止注塑成型工序。针对双开拉链的生产制备工序,目前行业内要么是手工穿一个拉头,要么由两台穿头机、一台上止机和一台切断机至少四台机器来完成。

4.因此,如何能够提供一种将双开拉链的切断、穿头、止部注塑三个工序合并的双开拉链三合一设备是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.本技术的目的是提供一种双开拉链三合一设备,能够自动且高效地实现双开拉链制备过程中的拉链带切断工序、穿头工序、止部注塑工序,结构设计新颖、自动化程度高、工作效率高。

6.为实现上述目的,本技术提供一种双开拉链三合一设备,包括机架,以及安装于所述机架的:

7.拉链带切断装置,用于定长切断连续的拉链带;

8.拉链带输送装置,用于夹持并移动由所述拉链带切断装置切断后的所述拉链带;

9.两组拉头送料装置,用于提供两组拉头,两组所述拉头用于在所述拉链带依次由两组所述拉头中穿过后连接于所述拉链带;

10.止部成型装置,用于在连接所述拉头后的所述拉链带的端部注塑成型止部;

11.水口废料出料装置,用于在所述拉链带成型所述止部后夹持水口废料;和

12.拉链带出料装置,用于在所述拉链带输送装置取消夹持后、夹持并移动成型所述止部后的所述拉链带与所述水口废料分离。

13.在一些实施例中,所述拉链带切断装置包括:

14.拉链带牵引导入机构,用于将连续的拉链带导入;

15.切断机构,用于将连续的所述拉链带进行定长切断;和

16.切断输送机构,用于将切断后的所述拉链带送入所述拉链带输送装置。

17.在一些实施例中,所述拉链带输送装置包括:

18.对夹输送驱动线性模组,安装于所述机架,用于沿第一方向动作;

19.对夹输送水平活动座,安装于所述对夹输送驱动线性模组的驱动端,用于沿第一

方向移动;

20.弓形悬臂,安装于所述对夹输送水平活动座,包括连接部以及分别连接于所述连接部两端的第一安装部和第二安装部;

21.第一链带夹持机构,安装于所述第一安装部;和

22.第二链带夹持机构,安装于所述第二安装部;

23.其中,所述第一链带夹持机构和所述第二链带夹持机构在第二方向上对向设置,用于夹持所述拉链带的不同链带,并带动所述链带沿第二方向移动;第二方向与第一方向垂直。

24.在一些实施例中,所述拉链带出料装置包括安装于所述机架的第一出料机构以及位于所述第一出料机构一侧的第二出料机构;

25.所述第一出料机构包括:

26.第一级驱动件,用于沿第二方向动作;

27.第二级驱动件,安装于所述第一级驱动件的驱动端,用于沿第二方向动作;和

28.第一出料气爪,安装于所述第二级驱动件的驱动端,用于夹持成型所述止部后的所述拉链带。

29.在一些实施例中,双开拉链三合一设备还包括:

30.拉头压块,通过悬臂梁结构安装固定,用于压紧固定所述拉头;和

31.辅助输送组件,用于辅助所述拉链带的移动;

32.其中,所述辅助输送组件包括:

33.底部安装架,安装于所述机架;

34.底部输送轮,转动安装于所述底部安装架;

35.输送驱动电机,安装于所述底部安装架,用于驱动所述底部输送轮转动并辅助所述拉链带的移动;

36.活动摆臂,转动安装于所述悬臂梁结构;

37.辅助压轮,转动安装于所述活动摆臂的一端;和

38.摆臂驱动机构,安装于所述悬臂梁结构,与所述活动摆臂相连,用于驱动所述活动摆臂转动、以使所述辅助压轮将所述拉链带压紧于所述底部输送轮。

39.在一些实施例中,所述切断机构包括:

40.切断安装架,安装于所述机架;

41.拉链带切断机构,安装于所述切断安装架,用于切断连续的拉链带;和

42.拉链带牵拉机构,安装于所述切断安装架,用于牵拉连续的拉链带至定长位置以使连续的拉链带被定长切断。

43.在一些实施例中,所述切断输送机构包括:

44.切断输送驱动气缸,安装于所述机架,用于沿第二方向动作;

45.切断输送活动架,安装于所述切断输送驱动气缸的驱动端,用于沿第二方向移动;

46.第一拉链带夹臂及第二拉链带夹臂,均转动安装于所述切断输送活动架,用于在转动后夹持所述拉链带;

47.第一夹臂驱动气缸,缸体转动安装于所述切断输送活动架,活塞杆转动安装于所述第一拉链带夹臂,用于驱动所述第一拉链带夹臂转动;和

48.第二夹臂驱动气缸,缸体转动安装于所述切断输送活动架,活塞杆转动安装于所述第二拉链带夹臂,用于驱动所述第二拉链带夹臂转动。

49.在一些实施例中,所述第一链带夹持机构包括:

50.第一链带驱动气缸,安装于所述第一安装部,用于沿第二方向动作;

51.第一气爪安装座,安装于所述第一链带驱动气缸的驱动端,用于沿第二方向移动;和

52.第一链带夹持气爪,安装于所述第一气爪安装座,用于夹持链带;

53.所述第二链带夹持机构包括:

54.第二链带驱动气缸,安装于所述第二安装部,用于沿第二方向动作;

55.第二气爪安装座,安装于所述第二链带驱动气缸的驱动端,用于沿第二方向移动;和

56.第二链带夹持气爪,安装于所述第二气爪安装座,用于夹持链带;

57.其中,所述第一链带夹持气爪和所述第二链带夹持气爪在第二方向上对向设置,用于夹持所述拉链带的不同链带。

58.在一些实施例中,所述第二出料机构包括:

59.出料输送带,安装于所述机架,用于输送所述拉链带;

60.第二出料安装座,安装于所述机架,位于所述出料输送带一侧;

61.同步带线性模组,安装于所述第二出料安装座,用于沿第一方向动作;和

62.第二出料气爪,安装于所述同步带线性模组的驱动端,用于沿第一方向移动并夹持所述拉链带。

63.在一些实施例中,所述拉链带切断机构包括:

64.第一切断固定座及第二切断固定座,安装于所述切断安装架,在第三方向上间隔设置;

65.第一切断驱动气缸,安装于所述第一切断固定座,用于沿第三方向动作;

66.第一切断活动座,安装于所述第一切断驱动气缸的驱动端,用于沿第三方向移动;

67.超声波换能器,安装于所述第一切断活动座;

68.变幅压杆,安装于所述超声波换能器;

69.第二切断驱动气缸,安装于所述第二切断固定座,用于沿第三方向动作;

70.第二切断活动座,安装于所述第二切断驱动气缸的驱动端,用于沿第三方向移动;和

71.拉链带切断刀,安装于所述第二切断活动座;

72.其中,所述变幅压杆和所述拉链带切断刀在第三方向上对向设置;

73.所述拉链带牵拉机构包括:

74.牵拉驱动线性模组,安装于所述切断安装架,用于沿第一方向动作;

75.牵拉活动架,安装于所述牵拉驱动线性模组的驱动端,用于沿第一方向移动;和

76.拉链带牵拉气爪,安装于所述牵拉活动架,用于沿第一方向移动并夹持所述拉链带。

77.相对于上述背景技术,本技术所提供的双开拉链三合一设备包括机架,以及安装于机架的拉链带切断装置、拉链带输送装置、两组拉头送料装置、止部成型装置、水口废料

出料装置和拉链带出料装置。其中,拉链带切断装置定长切断连续的拉链带;拉链带输送装置夹持并移动由拉链带切断装置切断后的拉链带;两组拉头送料装置提供两组拉头;两组拉头在拉链带依次由两组拉头中穿过后连接于拉链带;止部成型装置在连接拉头后的拉链带的端部注塑成型止部;水口废料出料装置在拉链带成型止部后夹持水口废料;拉链带出料装置在拉链带输送装置取消夹持后、夹持并移动成型止部后的拉链带与水口废料分离。

78.该双开拉链三合一设备,解决开发双开拉链自动化科学合理的生产工艺,改变传统的工艺流程,提高生产效率,降低拉链产品的在切断、穿两个拉头、和上止工序的废品率,结构设计新颖,自动化程度高,节约人工和场地,提高成品率。

附图说明

79.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

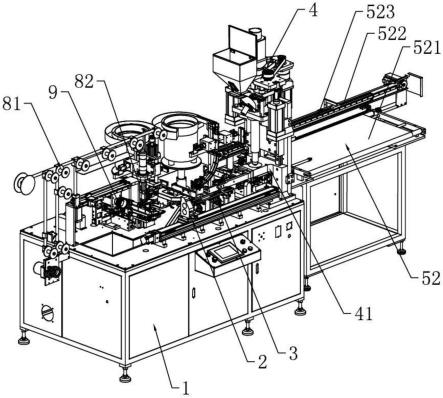

80.图1为本技术实施例提供的双开拉链三合一设备的结构示意图一;

81.图2为本技术实施例提供的双开拉链三合一设备的结构示意图二;

82.图3为本技术实施例提供的双开拉链三合一设备的局部结构示意图一;

83.图4为本技术实施例提供的双开拉链三合一设备的局部结构示意图二;

84.图5为本技术实施例提供的拉链带输送装置的结构示意图;

85.图6为本技术实施例提供的第一出料机构的结构示意图;

86.图7为本技术实施例提供的水口废料出料装置的结构示意图;

87.图8为本技术实施例提供的拉头压块、悬臂梁结构、辅助输送组件的结构示意图;

88.图9为本技术实施例提供的辅助输送组件的结构示意图;

89.图10为本技术实施例提供的拉链带牵引导入机构、切断机构的结构示意图;

90.图11为本技术实施例提供的拉链带牵拉机构的结构示意图;

91.图12为本技术实施例提供的切断输送机构的结构示意图一;

92.图13为本技术实施例提供的切断输送机构的结构示意图二。

93.其中:

94.1-机架、

95.2-拉链带输送装置、21-对夹输送驱动线性模组、22-对夹输送水平活动座、23-弓形悬臂、231-连接部、232-第一安装部、233-第二安装部、24-第一链带夹持机构、241-第一链带驱动气缸、242-第一气爪安装座、243-第一链带夹持气爪、25-第二链带夹持机构、251-第二链带驱动气缸、252-第二气爪安装座、253-第二链带夹持气爪、

96.3-拉头送料装置、

97.4-止部成型装置、41-注塑模具、

98.5-拉链带出料装置、51-第一出料机构、511-第一出料安装座、512-第一级驱动气缸、513-第一级活动座、514-第二级驱动气缸、515-第二级活动座、516-第一出料气爪、52-第二出料机构、521-出料输送带、522-第二出料安装座、523-同步带线性模组、524-第二出料气爪、

99.6-水口废料出料装置、61-夹水口安装座、62-夹水口驱动气缸、63-夹水口活动座、64-夹水口气爪、

100.71-拉头压块、72-悬臂梁结构、73-辅助输送组件、731-底部安装架、732-底部输送轮、733-输送驱动电机、734-活动摆臂、735-辅助压轮、736-摆臂驱动机构、7361-摆臂驱动气缸、7362-活动推杆、7363-活动连杆、

101.81-拉链带牵引导入机构、82-切断机构、821-切断安装架、822-拉链带导送架、823-拉链带切断机构、8231-第一切断固定座、8232-第二切断固定座、8233-第一切断驱动气缸、8234-第一切断活动座、8235-超声波换能器、8236-变幅压杆、8237-第二切断驱动气缸、8238-第二切断活动座、8239-拉链带切断刀、824-拉链带牵拉机构、8241-牵拉驱动线性模组、8242-牵拉活动架、8243-拉链带牵拉气爪、9-切断输送机构、91-切断输送驱动气缸、92-切断输送活动架、931-第一拉链带夹臂、932-第二拉链带夹臂、941-第一夹臂驱动气缸、942-第二夹臂驱动气缸。

具体实施方式

102.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

103.为了使本技术领域的技术人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。

104.请参考图1至图13,其中,图1为本技术实施例提供的双开拉链三合一设备的结构示意图一,图2为本技术实施例提供的双开拉链三合一设备的结构示意图二,图3为本技术实施例提供的双开拉链三合一设备的局部结构示意图一,图4为本技术实施例提供的双开拉链三合一设备的局部结构示意图二,图5为本技术实施例提供的拉链带输送装置的结构示意图,图6为本技术实施例提供的第一出料机构的结构示意图,图7为本技术实施例提供的水口废料出料装置的结构示意图,图8为本技术实施例提供的拉头压块、悬臂梁结构、辅助输送组件的结构示意图,图9为本技术实施例提供的辅助输送组件的结构示意图,图10为本技术实施例提供的拉链带牵引导入机构、切断机构的结构示意图,图11为本技术实施例提供的拉链带牵拉机构的结构示意图,图12为本技术实施例提供的切断输送机构的结构示意图一,图13为本技术实施例提供的切断输送机构的结构示意图二。

105.在第一种具体的实施方式中,本技术提供了一种双开拉链三合一设备,包括机架1、拉链带切断装置、拉链带输送装置2、拉头送料装置3、止部成型装置4、拉链带出料装置5和水口废料出料装置6,拉链带切断装置、拉链带输送装置2、拉头送料装置3、止部成型装置4、拉链带出料装置5和水口废料出料装置6安装于机架1。

106.在本实施例中,拉链带切断装置接收连续的拉链带,拉链带切断装置将连续的拉链带定长切断,由拉链带输送装置2将切断后的拉链带夹持和移动;拉链带在拉链带输送装置2的夹持和移动下,依次由两组拉头送料装置3提供的两组拉头中穿过,两组拉头连接于拉链带组成拉链带半成品;拉链带半成品继续在拉链带输送装置2的夹持和移动下移动至止部成型装置4,由止部成型装置4在拉链带半成品的端部注塑成型止部;完成止部的成型

后,拉链带输送装置2取消夹持,由拉链带出料装置5夹持成型止部后的拉链带,与此同时,水口废料出料装置6夹持水口废料,随着拉链带出料装置5对拉链带的夹持和移动,水口废料分离,即获得拉链带成品。

107.需要注意的是,本技术的拉头送料装置3为两组,在两组拉头送料装置3同时启用时,进行双开拉链的生产;当停用一组拉头送料装置3时,可实现的是单拉头单开拉链的生产。

108.该双开拉链三合一设备,解决开发双开拉链自动化科学合理的生产工艺,改变传统的工艺流程,能够自动且高效地实现双头拉链制备过程中的拉链带切断工序、穿头工序、止部注塑工序;提高了生产效率,降低了拉链产品的在切断、穿两个拉头、和上止工序的废品率;结构设计新颖,自动化程度高,节约人工和场地,提高成品率。

109.在一些实施例中,拉链带切断装置包括拉链带牵引导入机构、切断机构82和切断输送机构9。

110.在本实施例中,拉链带牵引导入机构将连续的拉链带导入切断机构82,由切断机构82将连续的拉链带进行定长切断,而切断输送机构9将切断后的单条拉链带送入拉链带输送装置2。

111.需要注意的是,拉链带牵引导入机构为本领域的常规设计,可参照现有技术,这里不再赘述。

112.在一些实施例中,拉链带输送装置2为单悬臂对夹结构,包括对夹输送驱动线性模组21、弓形悬臂23、第一链带夹持机构24和第二链带夹持机构25。

113.在本实施例中,对夹输送驱动线性模组21安装于机架1,沿第一方向动作;对夹输送水平活动座22,安装于对夹输送驱动线性模组21的驱动端,沿第一方向移动;弓形悬臂23安装于对夹输送水平活动座22,包括连接部231以及分别连接于连接部231两端的第一安装部232和第二安装部233;第一链带夹持机构24安装于第一安装部232;第二链带夹持机构25安装于第二安装部233;第一链带夹持机构24和第二链带夹持机构25在第二方向上对向设置,夹持拉链带的不同链带,并带动链带沿第二方向移动;第二方向与第一方向垂直。

114.需要注意的是,本文中的第一方向可以是指前后水平方向,此时第二方向为左右水平方向,对应的,第三方向与第一方向和第二方向垂直,为上下垂直方向。

115.作为优选的实施方式,如图1、图2、图4以及图5所示。

116.对于本技术的弓形悬臂23而言,其可以采用一体式结构设计,此时连接部231、第一安装部232、第二安装部233为一体结构,且第一安装部232螺装紧固于对夹输送水平活动座22在第三方向上的上端部。本技术的弓形悬臂23还可以采用分体式结构设计,此时第一安装部232、第二安装部233可通过螺装方式安装于连接部231在第二方向上的左端部、右端部。

117.进一步的,第一链带夹持机构24包括装设于第一安装部232且左右水平动作的第一链带驱动气缸241,第一链带驱动气缸241的驱动端装设有第一气爪安装座242,第一气爪安装座242装设有第一链带夹持气爪243;第二链带夹持机构25包括装设于第二安装部233且左右水平动作的第二链带驱动气缸251,第二链带驱动气缸251的驱动端装设有第二气爪安装座252,第二气爪安装座252装设有第二链带夹持气爪253,第一链带夹持气爪243和第二链带夹持气爪253在第二方向上对向设置,用于夹持拉链带的不同链带。

118.具体而言,在拉链带输送装置2实现拉链带半成品夹持输送的过程中,第一链带夹持气爪243夹持拉链带半成品的左侧链带,第二链带夹持气爪253夹持拉链带半成品的右侧链带;待第一链带夹持气爪243、第二链带夹持气爪253夹持相应侧的左侧链带、右侧链带后,第一链带驱动气缸241驱动第一气爪安装座242、第一链带夹持气爪243朝左侧移动,第二链带驱动气缸251驱动第二气爪安装座252、第二链带夹持气爪253朝右侧移动,进而实现拉链带半成品的链牙穿头位置分开;待第一链带驱动气缸241、第二链带驱动气缸251动作到位后,对夹输送驱动线性模组21驱动对夹输送水平活动座22、弓形悬臂23朝穿头装置侧移动;对夹输送驱动线性模组21驱动拉链带半成品通过双拉头送料装置位置,在此过程中,拉链带半成品的左侧链牙、右侧链牙分别通过拉链拉头,以完成拉链带穿头作业。待拉链带半成品完成拉链带穿头作业后,对夹输送驱动线性模组21继续驱动对夹输送水平活动座22朝止部成型装置4侧移动,并最终使得被第一链带夹持气爪243所夹住的左侧链带的左侧链牙进入至止部成型装置4,以及使得被第二链带夹持气爪253所夹住的右侧链带的右侧链牙进入至止部成型装置4,止部成型装置4动作并完成左侧链牙、右侧链牙的止部注塑成型;其中,当对夹输送驱动线性模组21拉链带半成品送入至止部成型装置4的注塑模具41且注塑模具41的动模部分、定模部分合模后,此时拉链带半成品被注塑模具41夹住,第一链带夹持气爪243、第二链带夹持气爪253将相应的左侧链带、右侧链带松开,对夹输送驱动线性模组21驱动对夹输送水平活动座22朝后移动,并使得拉链带输送装置2复位至初始位置。

119.需强调的是,本技术的弓形悬臂23采用弓形形状设计,该形状设计的弓形悬臂23是为了能够满足在拉链带输送装置2将拉链带送入至止部注塑装置的注塑模具41时实现避空。

120.作为优选的实施方式,如图1、图2、图4所示。

121.止部成型装置4包括有上下开合的注塑模具41,拉链带输送装置2在第一方向上从注塑模具41的前方进入,使拉链带的前端在注塑模具41实现止部的注塑成型。

122.具体而言,切断后的拉链带半成品被拉链带输送装置2夹送移动,且拉链带半成品依次通过拉头送料装置3、止部成型装置4;其中,在拉链带半成品通过拉头送料装置3时,两组拉头送料装置3分别放置定位有拉头,拉链带半成品通过拉头并完成两个拉头的穿头作业;在拉链带半成品通过止部成型装置4时,止部成型装置4于拉链带半成品上注塑成型止部,即获得拉链带成品。

123.需要注意的是,拉头送料装置3为本领域的常规设计,可参照现有技术,这里不再赘述。

124.在一些实施例中,拉链带出料装置5设置在注塑模具41的旁侧,包括安装于机架1的第一出料机构51以及位于第一出料机构51一侧的第二出料机构52;通过第一出料机构51,将在止部成型装置4成型止部的拉链带半成品与水口废料分离,再将拉链带成品移动至第二出料机构52;最后通过第二出料机构52将拉链带成品送出。

125.在本实施例中,第一出料机构51采用两级驱动结构,包括第一级驱动件、第二级驱动件和第一出料气爪516,第二级驱动件安装于第一级驱动件的驱动端,第一出料气爪516安装于第二级驱动件的驱动端;通过第一级驱动件驱动第二级驱动件沿第二方向移动,通过第二级驱动件驱动第一出料气爪516沿第二方向移动,第一出料气爪516在两级驱动结构的带动下,夹持成型止部后的拉链带,实现拉链带在止部成型装置4与第二出料机构52之前

的移动。

126.在一些实施例中,第二出料机构52包括分别装设于机架1的出料输送带521、位于出料输送带521旁侧的第二出料机械手;第二出料机械手包括有装设于机架1的第二出料安装座522,第二出料安装座522的上端部装设有同步带线性模组523,同步带线性模组523的驱动端装设有第二出料气爪524。

127.具体而言,在拉链带出料装置5实现完成止部注塑的拉链带出料过程中,在注塑模具41开模后,第一出料机构51先将拉链带从注塑模具41取出,并使得完成止部注塑的拉链带移送至第二出料机械手夹持位置,而后第二出料机械手夹持拉链带并最终将拉链带放置于出料输送带521上,出料输送带521将完整止部注塑的拉链带送出。

128.在第一出料机构51将拉链带从注塑模具41位置取出的过程中,第一级驱动气缸512先驱动第一级活动座513、第二级驱动气缸514、第二级活动座515、第一出料气爪516朝注塑模具41侧移动,在第一级驱动气缸512动作完毕且注塑模具41未开模时,第二级驱动气缸514不动作;待注塑模具41开模后,第二级驱动气缸514驱动第二级活动座515、第一出料气爪516朝注塑模具41侧移动,并使得第一出料气爪516移动至注塑模具41的定模部分与动模部分之间,而后第一出料气爪516夹住完成止部注塑的拉链带,而后第一级驱动气缸512、第二级驱动气缸514反向动作并将完成止部注塑的拉链带取出。

129.作为优选的实施方式,如图3、图4以及图7所示。

130.水口废料出料装置6在第一方向上设置在注塑模具41的后方,水口废料出料装置6包括夹水口安装座61,夹水口安装座61装设有在第一方向上前后水平动作的夹水口驱动气缸62,夹水口驱动气缸62的驱动端装设有夹水口活动座63,夹水口活动座63装设有夹水口气爪64。

131.具体而言,在水口废料出料装置6实现废料夹持、拉断过程中,待注塑模具41开模到位后,夹水口驱动气缸62先驱动夹水口活动座63、夹水口气爪64在第一方向上朝前移动,并使得夹水口气爪64夹住水口废料,此时水口废料保持与止部连接;待拉链带出料装置5夹住拉链带后,夹水口驱动气缸62复位动作并使得夹水口活动座63、夹水口气爪64在第一方向上朝后移动,此时水口废料被拉断且拉出。

132.在一些实施例中,该双开拉链三合一设备还包括拉头压块71和辅助输送组件73。

133.在本实施例中,每个拉头送料装置3均配装有拉头压块71,拉头压块71通过在第一方向上向后延伸的悬臂梁结构72固定安装,且悬臂梁结构72向后延伸的端部固定安装于注塑模具41的固定模座上,通过拉头压块71压紧固定拉头;辅助输送组件73分为在第三方向上位于拉链带以上的部分以及以下的部分,通过辅助输送组件73辅助拉链带的移动。

134.作为优选的实施方式,如图1、图2、图4、图8、图9所示。

135.对于拉头压块71,在将拉链拉头放置定位于拉头送料装置3的穿头位置时,拉头压块71将拉头压紧固定,以避免在穿头时拉头出现移位的问题。

136.对于辅助输送组件73位于拉链带以下的部分,包括装设于机架1的底部安装架731,底部安装架731在第三方向上的上端部装设有底部输送轮732,底部安装架731对应底部输送轮732装设有输送驱动电机733,输送驱动电机733与底部输送轮732驱动连接。

137.对于辅助输送组件73位于拉链带以上的部分,包括通过枢轴铰装于悬臂梁结构72的活动摆臂734,活动摆臂734的自由端部通过转轴安装有辅助压轮735,悬臂梁结构72对应

活动摆臂734装设有摆臂驱动机构736,摆臂驱动机构736与活动摆臂734驱动连接。

138.示例性的,摆臂驱动机构736包括装设于悬臂梁结构72且在第一方向上水平动作的摆臂驱动气缸7361,摆臂驱动气缸7361的活塞杆外延端部连设有活动推杆7362,活动推杆7362的末端部与活动摆臂734之间装设有活动连杆7363,活动连杆7363的两端部分别通过枢轴与相应侧的活动推杆7362末端部、活动摆臂734中部铰接。

139.在拉链带输送装置2实现拉链带半成品移送的过程中,对于长度较长的拉链带半成品,可通过辅助输送组件73来辅助拉链带移送。在辅助输送组件73实现拉链带移送辅助的过程中,输送驱动电机733驱动底部输送轮732转动,摆臂驱动机构736驱动活动摆臂734的自由端部在第三方向上朝下摆动,并使得辅助压轮735在第三方向上朝下抵压底部输送轮732;由于拉链带会通过底部输送轮732与辅助压轮735之间,转动的底部输送轮732与辅助压轮735相配合即可实现拉链带移送辅助。

140.进一步的,切断机构82包括切断安装架821、拉链带切断机构823和拉链带牵拉机构824。

141.在本实施例中,切断安装架821安装于机架1;拉链带切断机构823安装于切断安装架821,切断连续的拉链带;拉链带牵拉机构824安装于切断安装架821,牵拉连续的拉链带至定长位置以使连续的拉链带被定长切断。

142.除此以外,切断安装架821在第一方向上依次布置拉链带导送架822、拉链带切断机构823、拉链带牵拉机构824。

143.作为优选的实施方式,如图10和图11所示。

144.拉链带切断机构823包括安装于切断安装架821的第一切断固定座8231及第二切断固定座8232,二者在第三方向上间隔设置;具体而言,第二切断固定座8232在第三方向上位于第一切断固定座8231下端侧。第一切断固定座8231的上端部装设有上下动作的第一切断驱动气缸8233,第一切断驱动气缸8233的活塞杆外延端部装设有第一切断活动座8234,第一切断活动座8234装设有呈竖向布置的超声波换能器8235,超声波换能器8235的下端部装设有变幅压杆8236。第二切断固定座8232装设有上下动作的第二切断驱动气缸8237,第二切断驱动气缸8237的活塞杆外延端部装设有第二切断活动座8238,第二切断活动座8238的上端部装设有拉链带切断刀8239,变幅压杆8236和拉链带切断刀8239在第三方向上对向设置。

145.拉链带牵拉机构824包括安装于切断安装架821的牵拉驱动线性模组8241,牵拉驱动线性模组8241沿第一方向动作,牵拉驱动线性模组8241的驱动端装设有牵拉活动架8242,牵拉活动架8242沿第一方向移动,牵拉活动架8242装设有拉链带牵拉气爪8243,拉链带牵拉气爪8243沿第一方向移动并夹持拉链带。

146.具体而言,在拉链带牵拉机构824实现连续拉链带定长牵拉的过程中,牵拉驱动线性模组8241先驱动拉链带牵拉气爪8243朝拉链带切断机构823侧移动并使得拉链带牵拉气爪8243夹持连续拉链带的末端。

147.在切断机构82实现连续拉链带定长切断并进行输送的过程中,拉链带牵引导入机构将连续拉链带导送至拉链带切断机构823位置,且连续拉链带的末端部通过拉链带牵拉机构824实现牵拉,动作时,拉链带牵拉机构824按照预设长度将连续拉链带牵拉至指定位置,而后拉链带切断机构823动作并将连续拉链带进行切断,以获得指定长度的拉链带半成

品。

148.另外,在本技术的拉链带切断机构823实现连续拉链带按照预设长度切断的过程中,连续拉链带先通过变幅压杆8236与拉链带切断刀8239之间;当拉链带牵拉机构824将连续拉链带牵拉至指定位置后,第一切断驱动气缸8233驱动第一切断活动座8234、超声波换能器8235、变幅压杆8236朝下移动,第二切断驱动气缸8237驱动刀座驱动杆、活动刀座以及拉链带切断到朝上移动,在此过程中,拉链带切断刀8239与变幅压杆8236的下端面相配合并将连续拉链带切断。需解释的是,在将连续拉链带切断的过程中,由超声波驱动器所驱动的超声波换能器8235产生振动作用,具有振动效果的变幅压杆8236在切断时与拉链带切断刀8239振动接触,该振动接触作用能够保证拉链带被完全切断。

149.在一些实施例中,切断输送机构9包括切断输送驱动气缸91、切断输送活动架92、第一拉链带夹臂931及第二拉链带夹臂932、第一夹臂驱动气缸941和第二夹臂驱动气缸942。

150.作为优选的实施方式,如图12和图13所示。

151.切断输送活动架92配装有第一拉链带夹臂931、第二拉链带夹臂932、第一夹臂驱动气缸941、第二夹臂驱动气缸942,第一拉链带夹臂931、第二拉链带夹臂932分别通过枢轴铰装于切断输送活动架92,第一夹臂驱动气缸941的缸体、第二夹臂驱动气缸942的缸体分别通过枢轴铰装于切断输送活动架92,第一夹臂驱动气缸941的活塞杆外延端部通过枢轴与第一拉链带夹臂931铰接,第二夹臂驱动气缸942的活塞杆外延端部通过枢轴与第二拉链带夹臂932铰接。

152.具体而言,在切断输送机构9将切断后的拉链带半成品送入至拉链带输送装置2的过程中,在拉链带牵拉机构824将连续拉链带牵拉至指定长度位置时,第一夹臂驱动气缸941驱动第一拉链带夹臂931动作以及第二夹臂驱动气缸942驱动第二拉链带夹臂932动作,并最终使得第一拉链带夹臂931与第二拉链带夹臂932闭合,此时第一拉链带夹臂931与第二拉链带夹臂932相配合并将连续拉链带夹紧;待第一拉链带夹臂931与第二拉链带夹臂932将拉链带夹紧后,拉链带切断机构823动作并将连续拉链带切断,而后拉链带牵拉机构824将被切断后的拉链带半成品松开;待拉链带牵拉机构824将拉链带半成品松开后,切断输送驱动气缸91动作且切断输送驱动气缸91驱动切断输送活动架92朝拉链带输送装置2侧水平横向移动,在此过程中,切断输送活动架92带动第一拉链带夹臂931、第二拉链带夹臂932、第一夹臂驱动气缸941、第二夹臂驱动气缸942以及拉链带半成品同步移动,以使得拉链带半成品移送至切断后输送的拉链带夹取位置。

153.综上,该三合一设备能够自动且高效地实现双头拉链制备过程中的拉链带切断工序、穿头工序、止部注塑工序,结构设计新颖、自动化程度高、工作效率高。

154.需要注意的是,本技术中提及的诸多部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

155.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

156.以上对本技术所提供的双开拉链三合一设备进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术

的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1