一种冷敷凝胶的制备工艺的制作方法

1.本发明涉及冷敷凝胶制备技术领域,尤其涉及一种冷敷凝胶的制备方法。

背景技术:

2.冷敷凝胶作为一种经皮给药制剂,一方面能够将药物经皮肤吸收,起到对相应疾病的治疗作用;另一方面凝胶贴合皮肤上后,体表皮肤温度传导到冷凝胶,热量被凝胶内水分子吸收,通过水分的蒸发带走大量热量,从而降低体表皮肤局部温度,减轻皮肤的灼热感、疼痛感、肿胀感和敏感性。

3.现有技术中的冷敷凝胶制备工艺通过将药物研磨成粉并提取药物粉末中的有效成分,将有效成分与膏状载体混合以完成对冷敷凝胶的制备,然而,在现有技术针对药物粉末有效成分提取的过程中只进行单次研磨,在去除粒径不符合标准的药物粉末后,将不合格的药物粉末直接去除,造成资源的浪费,同时,现有技术无法根据待制备冷敷凝胶的实际使用需求对研磨后粉末的粒径进行针对性的设置,在对药物粉末中的有效成分进行提取时无法高效取得药物粉末中的有效成分,制备效率低。

技术实现要素:

4.为此,本发明提供一种冷敷凝胶的制备方法,用以克服现有技术中无法针对性调节药物粉末粒径导致的制备效率低的问题。

5.为实现上述目的,本发明提供一种敷凝胶的制备方法,包括:

6.步骤a,根据制备需求总量确定各原料的用量,将各原料分为两组,包括用于制备萃取液的a组分和用于制备醇脂体的b组分;

7.步骤b,将a组分中的原料混合均匀并根据冷敷凝胶的使用需求将原料研磨预设时长t0以完成a组分粉末的制备,使用对应目数的筛网筛除a组分粉末中粒径不符合标准的a组分原料粉末、根据不符合标准的剩余a组分粉末质量占比判定是否对该剩余的a组分粉末进行二次研磨并在对剩余的a组分粉末进行二次研磨时根据剩余的a组分粉末的实际质量占比调节二次研磨的时长;

8.步骤c,对所述步骤b中符合标准的a组分粉末加入乙醇,搅拌均匀后静置并在静置指定时长时对含有a组分粉末的溶液进行回流提取,对回流提取后的溶液进行过滤并对滤液减压浓缩以制得a组分浓缩液;

9.步骤d,使用盐酸溶解所述步骤c中制得的a组分浓缩液并使用氨水调节溶解后溶液的ph值并在调节完成时向溶液内加入二氯甲烷,搅拌溶液以使二氯甲烷溶解在溶液中并在二氯甲烷与溶液混合均匀时静置分层,将二氯甲烷层减压浓缩至粉末状以制得第一提取物;

10.步骤e,研磨b组分中的原料以制备b组分粉末,向b组分粉末加入乙醇,搅拌均匀后静置并在静置指定时长时对含有b组分粉末的溶液进行回流提取,回流提取完成后依次进行过滤和减压浓缩以制得b组分浓缩液,向b组分浓缩液加入无水乙醇静置以析出沉淀,取

上层清液,向清液加入水凝胶,加热搅拌并在搅拌过程中实时检测混合物粘度,当混合物粘度达到预设值时,停止搅拌和加热以制得第二提取物;

11.步骤f,将所述第一提取物和第二提取物混合,在混合过程中实时检测混合物粘度并在混合物粘度未达到预设值时添加对应量的水凝胶或植物油,当混合物粘度达到预设值时,完成对冷敷凝胶的制备;

12.在进行所述步骤b时,建立预设需求矩阵s0和预设粒径矩阵r0;对于所述预设使用需求矩阵s0,设定s0(s1,s2,s3,s4),其中,s1为第一预设使用需求,s2为第二预设使用需求,s3为第三预设使用需求,s4为第四预设使用需求;对于所述预设粒径矩阵r0,设定r0(r1,r2,r3,r4),其中,r1为第一预设粒径,r2为第二预设粒径,r3为第三预设粒径,r4为第四预设粒径;在所述步骤b中,根据待制备冷敷凝胶的实际使用需求确定制备a组分粉末时的预设粒径,当所述待制备冷敷凝胶的实际使用需求为si时,设定i=1,2,3,4,将制备所述a组分粉末的预设粒径设为ri;

13.在制备所述a组分粉末时,建立预设质量占比矩阵g0和预设二次研磨时长计算参数矩阵a0;对于所述预设质量占比矩阵g0,设定g0(g1,g2,g3, g4),其中,g1为第一预设质量占比,g2为第二预设质量占比,g3为第三预设质量占比,g4为第四预设质量占比,各预设质量占比的比值按照顺序逐渐增加,对于所述预设二次研磨时长计算参数矩阵a0,设定a0(a1,a2,a3,a4),其中,a1为第一预设二次研磨时长计算参数,a2为第二预设二次研磨时长计算参数,a3为第三预设二次研磨时长计算参数,a4为第四预设二次研磨时长计算参数,1<a1<a2<a3<a4<1.75;

14.当完成对所述a组分粉末的筛滤时,计算剩余的a组分粉末的实际质量与筛滤前a组分粉末的重质量之间的比值g、将g与所述预设质量占比矩阵g0中的参数进行比对并根据比对结果调节二次研磨的时长:

15.当g≤g1时,选用a1计算二次研磨的研磨时长;

16.当g1≤g≤g2时,选用a2计算二次研磨的研磨时长;

17.当g2≤g≤g3时,选用a3计算二次研磨的研磨时长;

18.当g3≤g≤g4时,选用a4计算二次研磨的研磨时长;

19.当选用aj计算二次研磨的研磨时长时,设定j=1,2,3,4,求得的二次研磨时长为t,设定t=t0

×

aj。

20.进一步地,在对所述剩余的a组分粉末进行研磨时,建立预设剩余质量矩阵 m0和预设二次研磨时长修正系数矩阵c0;对于所述预设剩余质量矩阵m0,设定 m0(m1,m2,m3,m4),其中,m1为第一预设剩余质量,m2为第二预设剩余质量,m3为第三预设剩余质量,m4为第四预设剩余质量,各预设剩余质量按照顺序逐渐增加;对于所述预设二次研磨时长修正系数矩阵c0,设定c0(c1,c2,c3,c4),其中,c1为第一预设二次研磨时长修正系数,c2为第二预设二次研磨时长修正系数,c3为第三预设二次研磨时长修正系数,c4为第四预设二次研磨时长修正系数,1<c1<c2<c3<c4<2;

21.在对所述剩余的a组分粉末进行二次研磨时,检测剩余的a组分粉末的实际质量m、将m与所述预设剩余质量矩阵m0中的参数进行比对以对预先确定的二次研磨时长t进行修正:

22.当m≤m1时,不对二次研磨时长t进行修正;

23.当m1<m≤m2时,选用c1对二次研磨时长t进行修正;

24.当m2<m≤m3时,选用c2对二次研磨时长t进行修正;

25.当m3<m≤m4时,选用c3对二次研磨时长t进行修正;

26.当m>m4时,选用c4对二次研磨时长t进行修正;

27.当选用ci对二次研磨时长t进行修正时,设定i=1,2,3,4,修正后的二次研磨时长为t’,设定t’=t

×

ci。

28.进一步地,在对所述符合标准的a组分粉末加入乙醇前,建立预设质量矩阵 e0和预设乙醇浓度矩阵p0;对于所述预设质量矩阵e0,设定e0(e1,e2,e3, e4),其中,e1为第一预设质量,e2为第二预设质量,e3为第三预设质量,e4 为第四预设质量,各预设质量按照顺序逐渐增加;对于所述预设乙醇浓度矩阵p0,设定p0(p1,p2,p3,p4),其中,p1为第一预设乙醇浓度,p2为第二预设乙醇浓度,p3为第三预设乙醇浓度,p4为第四预设乙醇浓度,各预设乙醇浓度的浓度值按照顺序逐渐增加;

29.在所述步骤c中,根据所述符合标准的a组分粉末的质量e对其加入对应浓度的乙醇:

30.当e≤e1时,选用p1浓度的乙醇加入至所述符合标准的a组分粉末;

31.当e1<e≤e2时,选用p2浓度的乙醇加入至所述符合标准的a组分粉末;

32.当e2<e≤e3时,选用p3浓度的乙醇加入至所述符合标准的a组分粉末;

33.当e3<e≤e4时,选用p4浓度的乙醇加入至所述符合标准的a组分粉末。

34.进一步地,在对所述符合标准的a组分粉末加入对应浓度的乙醇前,建立预设料液比矩阵b0、预设溶液总量矩阵v0和预设浸泡时长t0;对于所述预设料液比矩阵b0,设定b0(b1,b2,b3,b4),其中,b1为第一预设料液比,b2为第二预设料液比,b3为第三预设料液比,b4为第四预设料液比;对于所述预设溶液总量矩阵v0,设定v0(v1,v2,v3,v4),其中,v1为第一预设溶液总量, v2为第二预设溶液总量,v3为第三预设溶液总量,v4为第四预设溶液总量,各预设溶液总量按照顺序逐渐增加;对于所述预设浸泡时长矩阵t0,设定t0(t1, t2,t3,t4),其中,t1为第一预设浸泡时长,t2为第二预设浸泡时长,t3为第三预设浸泡时长,t4为第四预设浸泡时长,各预设浸泡时长按照顺序逐渐增加;

35.在对所述符合标准的a组分粉末加入对应浓度的乙醇时,根据所述待制备冷敷凝胶的使用需求调节a组分粉末与乙醇的料液比,当所述待制备冷敷凝胶的实际使用需求为si时,设定i=1,2,3,4,将所述a组分粉末与乙醇的料液比设置为bi;

36.当完成对所述a组分粉末与乙醇的料液比时,将对应浓度的乙醇加入至所述 a组分粉末并根据加入乙醇后得到的溶液的总量v确定溶液的浸泡时长:

37.当v≤v1时,将所述a组分粉末的浸泡时长设置为t1;

38.当v1<v≤v2时,将所述a组分粉末的浸泡时长设置为t2;

39.当v2<v≤v3时,将所述a组分粉末的浸泡时长设置为t3;

40.当v3<v≤v4时,将所述a组分粉末的浸泡时长设置为t4。

41.进一步地,在对所述a组分粉末进行浸泡时,建立预设粒径差值矩阵d0和预设浸泡时长调节参数矩阵f0;对于所述预设粒径差值矩阵δr0,设定δr0(δ r1,δr2,δr3,δr4),其中,δr1为第一预设粒径差值,δr2为第二预设粒径差值,δr3为第三预设粒径差值,δr4为第四预设粒径差值,各预设粒径差值按照顺序逐渐增加;对于所述预设浸泡时长

调节参数矩阵f0,设定f0(f1, f2,f3,f4),其中,f1为第一预设浸泡时长调节参数,f2为第二预设浸泡时长调节参数,f3为第三预设浸泡时长调节参数,f4为第四预设浸泡时长调节参数,0<f4<f3<f2<f1<1;

42.当将所述a组分粉末的浸泡时长设置为tj时,设定j=1,2,3,4,在浸泡前计算a组分粉末的预设粒径ri与实际的平均粒径r之间的差值δr,设定δ r=ri

‑

r,计算完成后将δr与所述预设粒径差值矩阵δr0中的参数进行比对并根据比对结果调节所述确定的浸泡时长tj:

43.当δr<δr1时,不调节所述浸确定的泡时长tj;

44.当δr1≤δr<δr2时,使用f1调节所述确定的泡时长tj;

45.当δr2≤δr<δr3时,使用f2调节所述确定的泡时长tj;

46.当δr3≤δr<δr4时,使用f3调节所述确定的泡时长tj;

47.当δr≥δr4时,使用f4调节所述确定的泡时长tj;

48.当使用fk调节所述确定的泡时长tj时,设定k=1,2,3,4,调节后的浸泡时长为tj’,设定tj’=tj

×

fk。

49.进一步地,在对含有所述a组分粉末的溶液进行回流提取时,建立预设回流提取时长矩阵h0,设定h0(h1,h2,h3,h4),其中,h1为第一预设回流提取时长,h2为第二预设回流提取时长,h3为第三预设回流提取时长,h4为第四预设回流提取时长,各预设回流提取时长按照顺序逐渐增加;在对所述静置完成的含有a组分粉末的溶液进行回流提取时,将该溶液的总量v’与所述预设溶液总量矩阵v0中的参数进行比对并根据比对结果确定该溶液的回流提取时长:

50.当v’≤v1时,将所述含有a组分粉末的溶液的回流提取时长设置为h1;

51.当v1<v’≤v2时,将所述含有a组分粉末的溶液的回流提取时长设置为h2;

52.当v2<v’≤v3时,将所述含有a组分粉末的溶液的回流提取时长设置为h3;

53.当v3<v’≤v4时,将所述含有a组分粉末的溶液的回流提取时长设置为h4。

54.进一步地,在对所述a组分浓缩液的ph值进行调节前,建立预设ph差值矩阵δc0和预设氨水添加量矩阵n0;对于所述预设ph差值矩阵δc0,设定δc0 (δc1,δc2,δc3,δc4),其中,δc1为第一预设ph差值,δc2为第二预设ph差值,δc3为第三预设ph差值,δc4为第四预设ph差值,各预设ph差值按照顺序逐渐增加;对于所述预设氨水添加量矩阵n0,设定n0(n1,n2,n3, n4),其中,n1为第一预设氨水添加量,n2为第二预设氨水添加量,n3为第三预设氨水添加量,n4为第四预设氨水添加量,各预设氨水添加量按照顺序逐渐增加;

55.在对所述a组分浓缩液的ph值进行调节时,检测a组分浓缩液的实际ph值,记实际ph值为c,计算实际ph值与预设ph值之间的差值δc,设定δc=c0

‑

c,其中,c0为a组分浓缩液的预设ph值,计算完成后,将δc与所述预设ph差值矩阵δc0中的参数进行比对并根据比对结果添加对应量的氨水:

56.当δc≤δc1时,不向所述a组分浓缩液中添加氨水并对a组分浓缩液中加入二氯甲烷;

57.当δc1<δc≤δc2时,向所述a组分浓缩液中添加氨水并将氨水的添加量设为n1;

58.当δc2<δc≤δc3时,向所述a组分浓缩液中添加氨水并将氨水的添加量设为

n2;

59.当δc3<δc≤δc4时,向所述a组分浓缩液中添加氨水并将氨水的添加量设为n3;

60.当δc>δc4时,向所述a组分浓缩液中添加氨水并将氨水的添加量设为n4;

61.添加完指定量的氨水时,检测a组分浓缩液的ph值c’,计算δc’,设定δc’=c0

‑

c’,若δc’>δc1,则重复上述步骤重新向a组分浓缩液中添加对应量的氨水直至预设ph值与a组分浓缩液实际ph值的差值小于等于第一预设 ph差值。

62.进一步地,在混合所述第一提取物和第二提取物时,建立预设粘度差值矩阵δq0、预设水凝胶添加量矩阵qa0和预设植物油添加量矩阵qb0;对于所述预设粘度差值矩阵δq0,设定δq0(δq1,δq2,δq3,δq4),其中,δq1为第一预设粘度差值,δq2为第二预设粘度差值,δq3为第三预设粘度差值,δq4 为第四预设粘度差值,各预设粘度差值按照顺序逐渐增加;对于所述预设水凝胶添加量矩阵qa0,设定qa0(qa1,qa2,qa3,qa4),其中,qa1为第一预设水凝胶添加量,qa2为第二预设水凝胶添加量,qa3为第三预设水凝胶添加量,qa4 为第四预设水凝胶添加量,各预设水凝胶添加量按照顺序逐渐增加;对于所述预设植物油添加量矩阵qb0,设定qb0(qb1,qb2,qb3,qb4),其中,qb1为第一预设植物油添加量,qb2为第二预设植物油添加量,qb3为第三预设植物油添加量,qb4为第四预设植物油添加量,各预设植物油添加量按照顺序逐渐增加;

63.当完成对所述第一提取物和第二提取物的混合时,检测混合物的粘度q并将 q与预设粘度q0进行比对:

64.当q=q0时,完成对所述冷敷凝胶的制备;

65.当q<q0时,计算预设粘度q0与实际粘度q之间的差值δqa,设定δ qa=q0

‑

q,计算完成后将δqa与所述预设粘度差值矩阵δq0中的参数进行比对、根据比对结果向混合物中添加对应量的水凝胶并重新将混合物搅拌均匀,

66.当δqa≤δq1时,将水凝胶的添加量设置为qa1;

67.当δq1<δqa≤δq2时,将水凝胶的添加量设置为qa2;

68.当δq2<δqa≤δq3时,将水凝胶的添加量设置为qa3;

69.当δq3<δqa≤δq4时,将水凝胶的添加量设置为qa4;

70.当q>q0时,计算实际粘度q与预设粘度q0之间的差值δqb,设定δ qb=q

‑

q0,计算完成后将δqb与所述预设粘度差值矩阵δq0中的参数进行比对、根据比对结果向混合物中添加对应量的植物油并重新将混合物搅拌均匀,

71.当δqb≤δq1时,将植物油的添加量设置为qb1;

72.当δq1<δqb≤δq2时,将植物油的添加量设置为qb2;

73.当δq2<δqb≤δq3时,将植物油的添加量设置为qb3;

74.当δq3<δqb≤δq4时,将植物油的添加量设置为qb4;

75.当将水凝胶或植物油添加至所述混合物并搅拌均匀时,重新检测混合物粘度,测得粘度值为q’,将q’与所述预设粘度q0进行比对,若q’≠q0,则重复上述步骤,根据q’与q0的大小关系向混合物中添加对应量的水凝胶或植物油直并搅拌均匀直至搅拌均匀后的混合物的粘度等于预设粘度q0。

76.进一步地,所述a组分的原料包括红花、芋头、制草乌、松香、全蝎、土荆皮、甘草和

芦荟,所述b组分原料包括薄荷、丹参、青风藤、淫羊藿、川穹、生地和锁阳。

77.与现有技术相比,本发明的有益效果在于,本发明在研磨a组分原料时建立预设需求矩阵s0和预设粒径矩阵r0,根据待制备冷敷凝胶的实际使用需求确定制备a组分粉末时的预设粒径,通过根据待制备冷敷凝胶的实际使用需求确定对应的粉末粒径,能够在后续提取a组分粉末有效成分的过程中高效提取出符合需求的有效成分的量,从而有效提高了所述方法针对冷敷凝胶的制备效率。

78.进一步地,在制备所述a组分粉末时,建立预设质量占比矩阵g0和预设二次研磨时长计算参数矩阵a0;当完成对所述a组分粉末的筛滤时,计算剩余的a 组分粉末的实际质量与筛滤前a组分粉末的重质量之间的比值g、将g与所述预设质量占比矩阵g0中的参数进行比对并根据比对结果调节二次研磨的时长,通过根据剩余a组分粉末与筛滤前a组分粉末总量的比值设置二次研磨的时长,通过选用对应的研磨时长,能够有效将剩余a组分粉末研磨至指定粒径,增加了符合粒径标准的a组分粉末的总量,提高了后续有效成分提取过程中有效成分的提取量,进一步提高了所述方法针对冷敷凝胶的制备效率。

79.进一步地,在对所述剩余的a组分粉末进行研磨时,建立预设剩余质量矩阵m0 和预设二次研磨时长修正系数矩阵c0,检测剩余的a组分粉末的实际质量m将m 与所述预设剩余质量矩阵m0中的参数进行比对以对预先确定的二次研磨时长t 进行修正;通过根据剩余的a组分粉末质量调节进一步调节研磨时长,能够在研磨过程中,针对不同质量的粉末均能够将粉末研磨至预设粒径,进一步增加了符合粒径标准的a组分粉末的总量,提高了后续有效成分提取过程中有效成分的提取量,并进一步提高了所述方法针对冷敷凝胶的制备效率。

80.进一步地,在对所述符合标准的a组分粉末加入乙醇前,建立预设质量矩阵 e0和预设乙醇浓度矩阵p0,根据所述符合标准的a组分粉末的质量e对其加入对应浓度的乙醇,通过根据a组分粉末的质量选取对应浓度的乙醇,使所述方法针对不同质量a组分粉末的有效成分进行析出时均能够达到指定的析出效率,提高了后续有效成分提取过程中有效成分的提取量,并进一步提高了所述方法针对冷敷凝胶的制备效率。

81.进一步地,在对所述符合标准的a组分粉末加入对应浓度的乙醇前,建立预设料液比矩阵b0、预设溶液总量矩阵v0和预设浸泡时长t0,根据所述待制备冷敷凝胶的使用需求调节a组分粉末与乙醇的料液比、在完成对所述a组分粉末与乙醇的料液比时,将对应浓度的乙醇加入至所述a组分粉末并根据加入乙醇后得到的溶液的总量v确定溶液的浸泡时长,通过依次确定料液比和浸泡时长,能够在保证有足够量的乙醇析出指定质量的a组分粉末的同时,使乙醇有充分的时间从a组分粉末中提取出有效成分,在进一步提高了a组分粉末有效成分的提取量的同时,进一步提高了所述方法针对冷敷凝胶的制备效率。

82.进一步地,在对所述a组分粉末进行浸泡时,建立预设粒径差值矩阵d0和预设浸泡时长调节参数矩阵f0,当将所述a组分粉末的浸泡时长设置为tj时,在浸泡前计算a组分粉末的预设粒径ri与实际的平均粒径r之间的差值δr、将δr与所述预设粒径差值矩阵δr0中的参数进行比对并根据比对结果调节所述确定的浸泡时长tj,通过根据a组分粉末的实际粒径调节浸泡时长,能够进一步保证乙醇溶液在针对不同粒径的a组分粉末时有充分的时间从a组分粉末中提取出有效成分,在进一步提高了a组分粉末有效成分的提取量的同时,进一步提高了所述方法针对冷敷凝胶的制备效率。

83.进一步地,在对含有所述a组分粉末的溶液进行回流提取时,建立预设回流提取时长矩阵h0,将该溶液的总量v’与所述预设溶液总量矩阵v0中的参数进行比对并根据比对结果确定该溶液的回流提取时长,通过根据溶液的总量初步确定溶液内有效成分的具体含量,并针对有效成分的具体含量选取对应的提取时长,能够有效增加针对溶液中有效成分的提取效率,进一步提高了所述方法针对冷敷凝胶的制备效率。

84.进一步地,在对所述a组分浓缩液的ph值进行调节前,建立预设ph差值矩阵δc0和预设氨水添加量矩阵n0,检测a组分浓缩液的实际ph值c,计算实际 ph值与预设ph值之间的差值δc、将δc与所述预设ph差值矩阵δc0中的参数进行比对并根据比对结果添加对应量的氨水,通过根据预设ph值与实际ph值之间的差值使用对应量的氨水对溶液的ph进行针对性微调,能够有效避免氨水添加量过多导致的溶液ph值超出预设标准的情况发生,进一步提高了所述方法针对冷敷凝胶的制备效率。

85.进一步地,在混合所述第一提取物和第二提取物时,建立预设粘度差值矩阵δq0、预设水凝胶添加量矩阵qa0和预设植物油添加量矩阵qb0,当完成对所述第一提取物和第二提取物的混合时,检测混合物的粘度q并将q与预设粘度q0 进行比对,当q≠q0时,根据q与q0的大小关系向混合物中添加对应量的水凝胶或植物油直并搅拌均匀,通过根据混合物的实际粘度添加水凝胶或植物油,能够在保证混合物药性的同时,有效提高使用所述冷敷凝胶时的舒适度,增加了使用所述方法制备的冷敷凝胶的使用效率。

附图说明

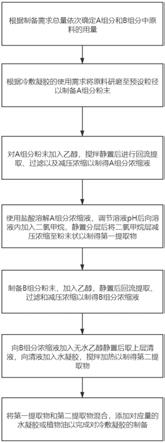

86.图1为本发明所述冷敷凝胶的制备方法的流程图。

具体实施方式

87.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

88.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

89.请参阅图1所示,其为本发明所述冷敷凝胶的制备方法的流程图。

90.本发明所述冷敷凝胶的制备方法包括:

91.步骤a,根据制备需求总量确定各原料的用量,将各原料分为两组,包括用于制备萃取液的a组分和用于制备醇脂体的b组分;

92.步骤b,将a组分中的原料混合均匀并根据冷敷凝胶的使用需求将原料研磨预设时长t0以完成a组分粉末的制备,使用对应目数的筛网筛除a组分粉末中粒径不符合标准的a组分原料粉末、根据不符合标准的剩余a组分粉末质量占比判定是否对该剩余的a组分粉末进行二次研磨并在对剩余的a组分粉末进行二次研磨时根据剩余的a组分粉末的实际质量占比调节二次研磨的时长;

93.步骤c,对所述步骤b中符合标准的a组分粉末加入乙醇,搅拌均匀后静置并在静置指定时长时对含有a组分粉末的溶液进行回流提取,对回流提取后的溶液进行过滤并对滤液减压浓缩以制得a组分浓缩液;

94.步骤d,使用盐酸溶解所述步骤c中制得的a组分浓缩液并使用氨水调节溶解后溶

液的ph值并在调节完成时向溶液内加入二氯甲烷,搅拌溶液以使二氯甲烷溶解在溶液中并在二氯甲烷与溶液混合均匀时静置分层,将二氯甲烷层减压浓缩至粉末状以制得第一提取物;

95.步骤e,研磨b组分中的原料以制备b组分粉末,向b组分粉末加入乙醇,搅拌均匀后静置并在静置指定时长时对含有b组分粉末的溶液进行回流提取,回流提取完成后依次进行过滤和减压浓缩以制得b组分浓缩液,向b组分浓缩液加入无水乙醇静置以析出沉淀,取上层清液,向清液加入水凝胶,加热搅拌并在搅拌过程中实时检测混合物粘度,当混合物粘度达到预设值时,停止搅拌和加热以制得第二提取物;

96.步骤f,将所述第一提取物和第二提取物混合,在混合过程中实时检测混合物粘度并在混合物粘度未达到预设值时添加对应量的水凝胶或植物油,当混合物粘度达到预设值时,完成对冷敷凝胶的制备;

97.在进行所述步骤b时,建立预设需求矩阵s0和预设粒径矩阵r0;对于所述预设使用需求矩阵s0,设定s0(s1,s2,s3,s4),其中,s1为第一预设使用需求,s2为第二预设使用需求,s3为第三预设使用需求,s4为第四预设使用需求;对于所述预设粒径矩阵r0,设定r0(r1,r2,r3,r4),其中,r1为第一预设粒径,r2为第二预设粒径,r3为第三预设粒径,r4为第四预设粒径;在所述步骤b中,根据待制备冷敷凝胶的实际使用需求确定制备a组分粉末时的预设粒径,当所述待制备冷敷凝胶的实际使用需求为si时,设定i=1,2,3,4,将制备所述a组分粉末的预设粒径设为ri;

98.在制备所述a组分粉末时,建立预设质量占比矩阵g0和预设二次研磨时长计算参数矩阵a0;对于所述预设质量占比矩阵g0,设定g0(g1,g2,g3, g4),其中,g1为第一预设质量占比,g2为第二预设质量占比,g3为第三预设质量占比,g4为第四预设质量占比,各预设质量占比的比值按照顺序逐渐增加,对于所述预设二次研磨时长计算参数矩阵a0,设定a0(a1,a2,a3,a4),其中,a1为第一预设二次研磨时长计算参数,a2为第二预设二次研磨时长计算参数,a3为第三预设二次研磨时长计算参数,a4为第四预设二次研磨时长计算参数,1<a1<a2<a3<a4<1.75;

99.当完成对所述a组分粉末的筛滤时,计算剩余的a组分粉末的实际质量与筛滤前a组分粉末的重质量之间的比值g、将g与所述预设质量占比矩阵g0中的参数进行比对并根据比对结果调节二次研磨的时长:

100.当g≤g1时,选用a1计算二次研磨的研磨时长;

101.当g1≤g≤g2时,选用a2计算二次研磨的研磨时长;

102.当g2≤g≤g3时,选用a3计算二次研磨的研磨时长;

103.当g3≤g≤g4时,选用a4计算二次研磨的研磨时长;

104.当选用aj计算二次研磨的研磨时长时,设定j=1,2,3,4,求得的二次研磨时长为t,设定t=t0

×

aj。

105.具体而言,本发明实施例在对所述剩余的a组分粉末进行研磨时,建立预设剩余质量矩阵m0和预设二次研磨时长修正系数矩阵c0;对于所述预设剩余质量矩阵m0,设定m0(m1,m2,m3,m4),其中,m1为第一预设剩余质量,m2为第二预设剩余质量,m3为第三预设剩余质量,m4为第四预设剩余质量,各预设剩余质量按照顺序逐渐增加;对于所述预设二次研磨时长修正系数矩阵c0,设定c0 (c1,c2,c3,c4),其中,c1为第一预设二次研磨时长修正系

数,c2为第二预设二次研磨时长修正系数,c3为第三预设二次研磨时长修正系数,c4为第四预设二次研磨时长修正系数,1<c1<c2<c3<c4<2;

106.在对所述剩余的a组分粉末进行二次研磨时,检测剩余的a组分粉末的实际质量m、将m与所述预设剩余质量矩阵m0中的参数进行比对以对预先确定的二次研磨时长t进行修正:

107.当m≤m1时,不对二次研磨时长t进行修正;

108.当m1<m≤m2时,选用c1对二次研磨时长t进行修正;

109.当m2<m≤m3时,选用c2对二次研磨时长t进行修正;

110.当m3<m≤m4时,选用c3对二次研磨时长t进行修正;

111.当m>m4时,选用c4对二次研磨时长t进行修正;

112.当选用ci对二次研磨时长t进行修正时,设定i=1,2,3,4,修正后的二次研磨时长为t’,设定t’=t

×

ci。

113.具体而言,本发明实施例在对所述符合标准的a组分粉末加入乙醇前,建立预设质量矩阵e0和预设乙醇浓度矩阵p0;对于所述预设质量矩阵e0,设定e0 (e1,e2,e3,e4),其中,e1为第一预设质量,e2为第二预设质量,e3为第三预设质量,e4为第四预设质量,各预设质量按照顺序逐渐增加;对于所述预设乙醇浓度矩阵p0,设定p0(p1,p2,p3,p4),其中,p1为第一预设乙醇浓度,p2为第二预设乙醇浓度,p3为第三预设乙醇浓度,p4为第四预设乙醇浓度,各预设乙醇浓度的浓度值按照顺序逐渐增加;

114.在所述步骤c中,根据所述符合标准的a组分粉末的质量e对其加入对应浓度的乙醇:

115.当e≤e1时,选用p1浓度的乙醇加入至所述符合标准的a组分粉末;

116.当e1<e≤e2时,选用p2浓度的乙醇加入至所述符合标准的a组分粉末;

117.当e2<e≤e3时,选用p3浓度的乙醇加入至所述符合标准的a组分粉末;

118.当e3<e≤e4时,选用p4浓度的乙醇加入至所述符合标准的a组分粉末。

119.具体而言,本发明实施例在对所述符合标准的a组分粉末加入对应浓度的乙醇前,建立预设料液比矩阵b0、预设溶液总量矩阵v0和预设浸泡时长t0;对于所述预设料液比矩阵b0,设定b0(b1,b2,b3,b4),其中,b1为第一预设料液比,b2为第二预设料液比,b3为第三预设料液比,b4为第四预设料液比;对于所述预设溶液总量矩阵v0,设定v0(v1,v2,v3,v4),其中,v1为第一预设溶液总量,v2为第二预设溶液总量,v3为第三预设溶液总量,v4为第四预设溶液总量,各预设溶液总量按照顺序逐渐增加;对于所述预设浸泡时长矩阵t0,设定t0(t1,t2,t3,t4),其中,t1为第一预设浸泡时长,t2为第二预设浸泡时长,t3为第三预设浸泡时长,t4为第四预设浸泡时长,各预设浸泡时长按照顺序逐渐增加;

120.在对所述符合标准的a组分粉末加入对应浓度的乙醇时,根据所述待制备冷敷凝胶的使用需求调节a组分粉末与乙醇的料液比,当所述待制备冷敷凝胶的实际使用需求为si时,设定i=1,2,3,4,将所述a组分粉末与乙醇的料液比设置为bi;

121.当完成对所述a组分粉末与乙醇的料液比时,将对应浓度的乙醇加入至所述 a组分粉末并根据加入乙醇后得到的溶液的总量v确定溶液的浸泡时长:

122.当v≤v1时,将所述a组分粉末的浸泡时长设置为t1;

123.当v1<v≤v2时,将所述a组分粉末的浸泡时长设置为t2;

124.当v2<v≤v3时,将所述a组分粉末的浸泡时长设置为t3;

125.当v3<v≤v4时,将所述a组分粉末的浸泡时长设置为t4。

126.具体而言,本发明实施例在对所述a组分粉末进行浸泡时,建立预设粒径差值矩阵d0和预设浸泡时长调节参数矩阵f0;对于所述预设粒径差值矩阵δr0,设定δr0(δr1,δr2,δr3,δr4),其中,δr1为第一预设粒径差值,δr2 为第二预设粒径差值,δr3为第三预设粒径差值,δr4为第四预设粒径差值,各预设粒径差值按照顺序逐渐增加;对于所述预设浸泡时长调节参数矩阵f0,设定f0(f1,f2,f3,f4),其中,f1为第一预设浸泡时长调节参数,f2为第二预设浸泡时长调节参数,f3为第三预设浸泡时长调节参数,f4为第四预设浸泡时长调节参数,0<f4<f3<f2<f1<1;

127.当将所述a组分粉末的浸泡时长设置为tj时,设定j=1,2,3,4,在浸泡前计算a组分粉末的预设粒径ri与实际的平均粒径r之间的差值δr,设定δ r=ri

‑

r,计算完成后将δr与所述预设粒径差值矩阵δr0中的参数进行比对并根据比对结果调节所述确定的浸泡时长tj:

128.当δr<δr1时,不调节所述浸确定的泡时长tj;

129.当δr1≤δr<δr2时,使用f1调节所述确定的泡时长tj;

130.当δr2≤δr<δr3时,使用f2调节所述确定的泡时长tj;

131.当δr3≤δr<δr4时,使用f3调节所述确定的泡时长tj;

132.当δr≥δr4时,使用f4调节所述确定的泡时长tj;

133.当使用fk调节所述确定的泡时长tj时,设定k=1,2,3,4,调节后的浸泡时长为tj’,设定tj’=tj

×

fk。

134.具体而言,本发明实施例在对含有所述a组分粉末的溶液进行回流提取时,建立预设回流提取时长矩阵h0,设定h0(h1,h2,h3,h4),其中,h1为第一预设回流提取时长,h2为第二预设回流提取时长,h3为第三预设回流提取时长, h4为第四预设回流提取时长,各预设回流提取时长按照顺序逐渐增加;在对所述静置完成的含有a组分粉末的溶液进行回流提取时,将该溶液的总量v’与所述预设溶液总量矩阵v0中的参数进行比对并根据比对结果确定该溶液的回流提取时长:

135.当v’≤v1时,将所述含有a组分粉末的溶液的回流提取时长设置为h1;

136.当v1<v’≤v2时,将所述含有a组分粉末的溶液的回流提取时长设置为h2;

137.当v2<v’≤v3时,将所述含有a组分粉末的溶液的回流提取时长设置为h3;

138.当v3<v’≤v4时,将所述含有a组分粉末的溶液的回流提取时长设置为h4。

139.具体而言,本发明实施例在对所述a组分浓缩液的ph值进行调节前,建立预设ph差值矩阵δc0和预设氨水添加量矩阵n0;对于所述预设ph差值矩阵δ c0,设定δc0(δc1,δc2,δc3,δc4),其中,δc1为第一预设ph差值,δ c2为第二预设ph差值,δc3为第三预设ph差值,δc4为第四预设ph差值,各预设ph差值按照顺序逐渐增加;对于所述预设氨水添加量矩阵n0,设定n0 (n1,n2,n3,n4),其中,n1为第一预设氨水添加量,n2为第二预设氨水添加量,n3为第三预设氨水添加量,n4为第四预设氨水添加量,各预设氨水添加量按照顺序逐渐增加;

140.在对所述a组分浓缩液的ph值进行调节时,检测a组分浓缩液的实际ph值,记实际ph值为c,计算实际ph值与预设ph值之间的差值δc,设定δc=c0

‑

c,其中,c0为a组分浓缩

液的预设ph值,计算完成后,将δc与所述预设ph差值矩阵δc0中的参数进行比对并根据比对结果添加对应量的氨水:

141.当δc≤δc1时,不向所述a组分浓缩液中添加氨水并对a组分浓缩液中加入二氯甲烷;

142.当δc1<δc≤δc2时,向所述a组分浓缩液中添加氨水并将氨水的添加量设为n1;

143.当δc2<δc≤δc3时,向所述a组分浓缩液中添加氨水并将氨水的添加量设为n2;

144.当δc3<δc≤δc4时,向所述a组分浓缩液中添加氨水并将氨水的添加量设为n3;

145.当δc>δc4时,向所述a组分浓缩液中添加氨水并将氨水的添加量设为n4;

146.添加完指定量的氨水时,检测a组分浓缩液的ph值c’,计算δc’,设定δc’=c0

‑

c’,若δc’>δc1,则重复上述步骤重新向a组分浓缩液中添加对应量的氨水直至预设ph值与a组分浓缩液实际ph值的差值小于等于第一预设 ph差值。

147.具体而言,本发明实施例在混合所述第一提取物和第二提取物时,建立预设粘度差值矩阵δq0、预设水凝胶添加量矩阵qa0和预设植物油添加量矩阵qb0;对于所述预设粘度差值矩阵δq0,设定δq0(δq1,δq2,δq3,δq4),其中,δq1为第一预设粘度差值,δq2为第二预设粘度差值,δq3为第三预设粘度差值,δq4为第四预设粘度差值,各预设粘度差值按照顺序逐渐增加;对于所述预设水凝胶添加量矩阵qa0,设定qa0(qa1,qa2,qa3,qa4),其中,qa1 为第一预设水凝胶添加量,qa2为第二预设水凝胶添加量,qa3为第三预设水凝胶添加量,qa4为第四预设水凝胶添加量,各预设水凝胶添加量按照顺序逐渐增加;对于所述预设植物油添加量矩阵qb0,设定qb0(qb1,qb2,qb3,qb4),其中,qb1为第一预设植物油添加量,qb2为第二预设植物油添加量,qb3为第三预设植物油添加量,qb4为第四预设植物油添加量,各预设植物油添加量按照顺序逐渐增加;

148.当完成对所述第一提取物和第二提取物的混合时,检测混合物的粘度q并将 q与预设粘度q0进行比对:

149.当q=q0时,完成对所述冷敷凝胶的制备;

150.当q<q0时,计算预设粘度q0与实际粘度q之间的差值δqa,设定δ qa=q0

‑

q,计算完成后将δqa与所述预设粘度差值矩阵δq0中的参数进行比对、根据比对结果向混合物中添加对应量的水凝胶并重新将混合物搅拌均匀,

151.当δqa≤δq1时,将水凝胶的添加量设置为qa1;

152.当δq1<δqa≤δq2时,将水凝胶的添加量设置为qa2;

153.当δq2<δqa≤δq3时,将水凝胶的添加量设置为qa3;

154.当δq3<δqa≤δq4时,将水凝胶的添加量设置为qa4;

155.当q>q0时,计算实际粘度q与预设粘度q0之间的差值δqb,设定δ qb=q

‑

q0,计算完成后将δqb与所述预设粘度差值矩阵δq0中的参数进行比对、根据比对结果向混合物中添加对应量的植物油并重新将混合物搅拌均匀,

156.当δqb≤δq1时,将植物油的添加量设置为qb1;

157.当δq1<δqb≤δq2时,将植物油的添加量设置为qb2;

158.当δq2<δqb≤δq3时,将植物油的添加量设置为qb3;

159.当δq3<δqb≤δq4时,将植物油的添加量设置为qb4;

160.当将水凝胶或植物油添加至所述混合物并搅拌均匀时,重新检测混合物粘度,测得粘度值为q’,将q’与所述预设粘度q0进行比对,若q’≠q0,则重复上述步骤,根据q’与q0的大小关系向混合物中添加对应量的水凝胶或植物油直并搅拌均匀直至搅拌均匀后的混合物的粘度等于预设粘度q0。

161.具体而言,本发明所述a组分的原料包括红花、芋头、制草乌、松香、全蝎、土荆皮、甘草和芦荟,所述b组分原料包括薄荷、丹参、青风藤、淫羊藿、川穹、生地和锁阳。

162.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

163.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1