系统安装偏差量确定方法、校准方法和切割路径生成方法与流程

本发明实施例涉及医疗器械制造领域,特别涉及一种系统安装偏差量确定方法、校准方法和切割路径生成方法。

背景技术:

1、目前,关于牙颌畸形的问题,通常可以采用佩戴矫治器的方式对牙颌畸形进行矫治。矫治器的制造工序主要包括:获取患者的数字化口内模型,然后对患者的数字化口内模型进行切牙、排牙处理,设计出符合预期矫治效果的牙颌数字模型;然后通过3d打印技术根据符合预期矫治效果的牙颌数字模型制造出牙颌模型,再使用高分子材料加热后对牙颌模型进行压膜,再沿设计路径对压模后的牙颌模型进行切割、再通过脱膜工序将已切割的壳状矫治器与牙颌模型剥离、最后对已剥离的壳状矫治器进行清洁,最终形成所需的壳状矫治器。

2、在利用矫治器切割系统进行切割操作过程中,有一些工序需要人工进行参与,例如通过人工摆放的方式进行待切割的壳状矫治器的定位,这样做可能会出现摆放位置不准确而导致切割出的矫治器的精度不足,或者如果矫治器切割系统存在切割偏差,同样也会导致实际切割出的路径与预期切割路径之间存在差异,进而导致矫治器的精度不足,佩戴精度不足的矫治器则无法很好的实现预期的矫治效果。

3、目前在面对实际切割出的路径与预期切割路径之间存在差异这一问题时,通常依靠人工经验来克服这一问题,比如技术人员在发现所切割出的矫治器与预期存在偏差,则根据实际切割出的矫治器中出现偏差的位置对矫治器切割系统进行人工校准,并在人工校准后重新进行切割操作以验证是否已经克服了实际切割出的路径与预期切割路径之间存在的差异。

4、但是,发明人发现上述通过人工经验克服实际切割出的路径与预期切割路径之间存在的差异,以得到符合所需精度的矫治器的操作中,存在以下问题:首先,通过人工经验进行人工校准准确性不高且校准的效率较低,需要反复的进行多次的校准和验证才能一定程度的保证人工校准的准确性,消耗了较多的时间成本和材料成本。另外,人工校准的自动化程度较低,需要依赖于人工操作才能确定切割系统的偏差量,进而导致了无法脱离人力自动实现矫治器的切割。最后,通过人工经验设置切割系统的偏差参数,需要对技术人员的经验储备有较高的要求,该方法的适用人员较为局限。

技术实现思路

1、本发明实施例的目的在于提供一种系统安装偏差量确定方法、校准方法和切割路径生成方法,使系统安装偏差量的确认更加自动化,较大程度降低了安装偏差量确认过程对人力的经验储备的要求,同时提升安装偏差量的确认的速度及准确性。

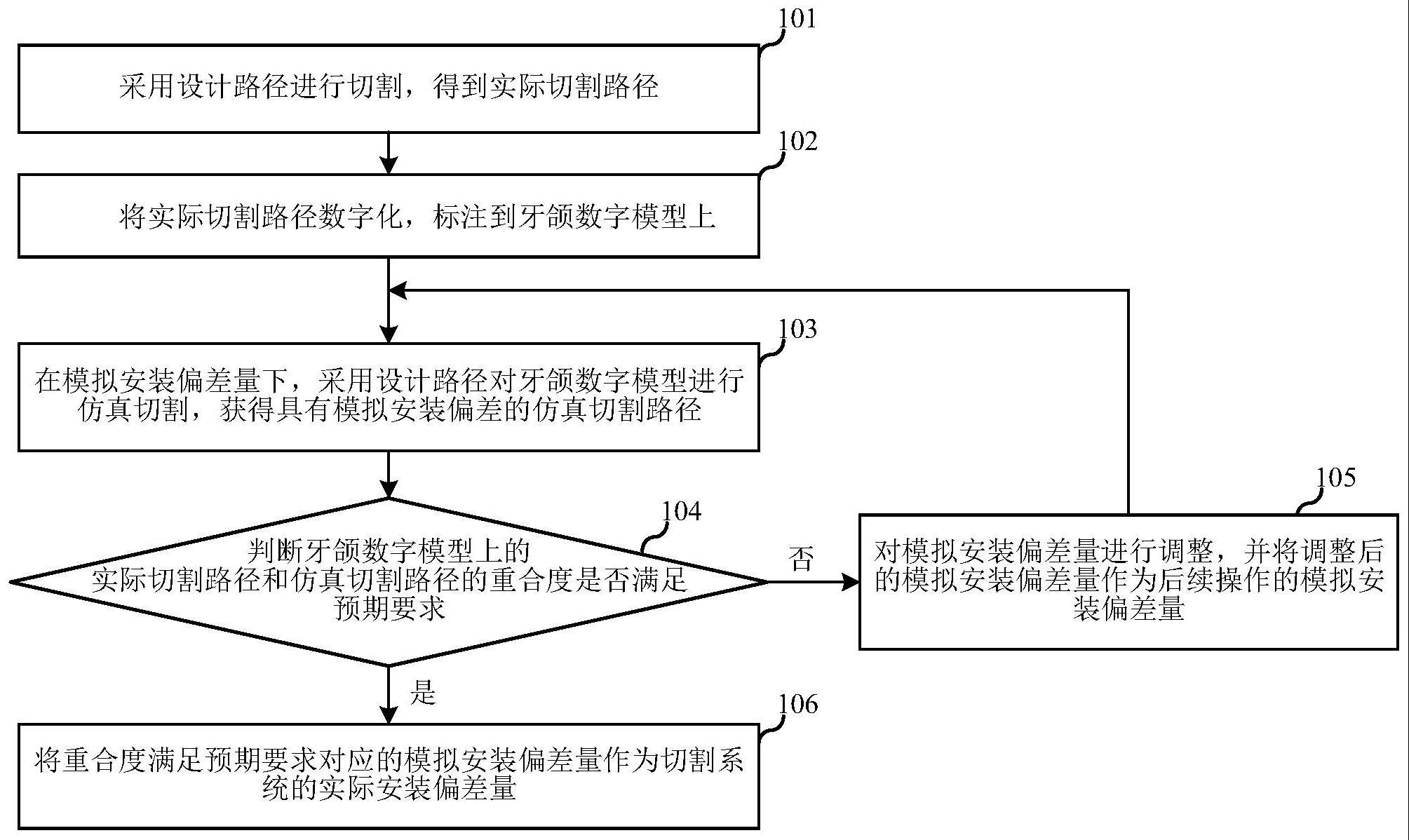

2、为解决上述技术问题,本发明的实施例提供了一种矫治器切割系统的安装偏差量的确定方法,包括:采用设计路径进行切割,得到实际切割路径;将实际切割路径数字化,标注到牙颌数字模型上;在模拟安装偏差量下,采用设计路径对牙颌数字模型进行仿真切割,获得具有模拟安装偏差的仿真切割路径;分析牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求;若不满足则对模拟安装偏差量进行调整,直至在调整后的模拟安装偏差量下仿真切割出的仿真切割路径与实际切割路径的重合度满足预期要求,将重合度满足预期要求对应的模拟安装偏差量作为切割系统的实际安装偏差量。

3、本发明的实施例还提供了一种矫治器切割路径的生成方法,包括:根据上述的矫治器切割系统的安装偏差量的确定方法获得实际安装偏差量;根据实际安装偏差量对设计路径进行补偿,得到目标设计切割路径。

4、本发明的实施例还提供了一种矫治器切割系统的校准方法,包括:根据上述的矫治器切割系统的安装偏差量的确定方法获得实际安装偏差量;根据实际安装偏差量调整切割设备的位置和/或姿态,以消除切割系统的安装偏差。

5、本发明的实施例还提供了一种矫治器切割方法,包括:根据上述矫治器切割路径的生成方法获得目标设计切割路径;利用切割设备,依据目标设计切割路径对压有膜片的牙颌模型进行切割。

6、本发明的实施方式还提供了一种电子设备,包括:至少一个处理器;以及,与所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够执行上述的矫治器安装偏差量的补偿方法或执行上述的矫治器切割路径的生成方法或执行上述的矫治器切割系统的校准方法或执行上述的矫治器切割方法。

7、本发明的实施方式还提供了一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现上述的矫治器安装偏差量的补偿方法或执行时实现上述的矫治器切割路径的生成方法或执行上述的矫治器切割系统的校准方法或执行上述的矫治器切割方法。

8、本技术中的矫治器切割系统的安装偏差量的确定方法与现有技术相比,提出了将采用设计路径进行切割,得到的实际切割路径数字化,并标注到牙颌数字模型上,同时,利用仿真技术,设定表征系统误差的模拟安装偏差量,在模拟安装偏差量下采用同一设计路径对上述的牙颌数字模型进行仿真切割,得到仿真切割路径,此时牙颌数字模型上既有实际切割路径也有仿真切割路径,可以直接比对两者之间的差距。由于牙颌模型的表面不规则,并非光滑的平面或曲面,因此,在不同的安装偏差量下所形成的切割路径无法通过简单的平移或旋转操作而完全重合,无法根据仿真切割路径与实际切割路径的比对直接确认实际安装偏差量。本技术中通过改变模拟安装偏差量后多次仿真,调整牙颌数字模型上的仿真切割路径的位置,直至牙颌数字模型上的仿真切割路径和实际切割路径的重合度满足预期要求,此时牙颌数字模型上的仿真切割路径对应的模拟安装偏差量就是确定的切割系统的实际安装偏差量。由于采用仿真切割的方式得到模拟安装偏差量下的仿真切割路径,在每次调整模拟安装偏差量后均对应生成仿真切割路径,再通过仿真切割路径与实际切割路径的比对验证模拟安装偏差量是否可以作为实际安装偏差量,克服了由于牙颌模型的表面不规则导致不同安装偏差量下的切割路径不规律的问题,不仅使得系统安装偏差量的确认更为自动化,还使最终得到的实际安装偏差量更加准确。同时采用仿真切割的方式利用机器算法替代了人力劳动,提高了实际安装偏差量的确定效率,并且降低了实际安装偏差量的确定难度。

9、另外,在模拟安装偏差量下,采用设计路径对牙颌数字模型进行仿真切割,获得具有模拟安装偏差的仿真切割路径,包括:在多个模拟安装偏差量下分别对牙颌数字模型进行仿真切割,依次形成多个仿真切割路径;若不满足则对所述模拟安装偏差量进行调整,包括:若不满足则确定多个仿真切割路径中与实际切割路径重合度最高的一条仿真切割路径;根据重合度最高的一条仿真切割路径对应的模拟安装偏差量进行调整,以得到多个不同的模拟安装偏差量。由于每次仿真切割均形成了多个仿真切割路径,可以通过比较多个仿真切割路径与实际切割路径之间的重合度差异,确定哪条仿真切割路径与实际切割路径的重合度最为接近,有助于确定模拟安装偏差量的调整方向。

10、另外,模拟安装偏差量包括若干个变量;对重合度最高的一条仿真切割路径对应的模拟安装偏差量进行调整,以得到多个不同的模拟安装偏差量,包括:将重合度最高的一条仿真切割路径对应的模拟安装偏差量作为参考点;根据预先设置的单纯形搜索区域的搜索参数,依次对参考点的各个变量进行调整,以生成单纯形搜索区域的各个顶点;其中,单纯形搜索区域的每个顶点表征一个调整后的模拟安装偏差量。

11、另外,搜索参数包括:搜索范围和搜索比例;其中,搜索范围用于定义变量的调整方位,搜索比例用于定义变量的调整大小;根据预先设置的单纯形搜索区域的搜索参数,依次对参考点的各个变量进行调整,包括:获取参考点的各个变量分别对应的搜索范围和搜索比例;将任一变量对应的搜索范围和搜索比例的乘积与该变量作和,以完成对该变量的调整;重复上述将任一变量对应的搜索范围和搜索比例的乘积与该变量作和步骤,以完成对参考点的所有变量的调整。

12、另外,模拟安装偏差量包括若干个变量,在多个模拟安装偏差量下分别对牙颌数字模型进行仿真切割之前,还包括:将所有的变量均为零的模拟安装偏差量作为初始偏差量;根据预先设置的单纯形搜索区域的搜索参数,依次对初始偏差量的各个变量进行调整,以生成单纯形搜索区域的各个顶点;其中,单纯形搜索区域的每个顶点表征一个模拟安装偏差量。

13、另外,分析牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求,包括:若任一个模拟安装偏差量下形成仿真切割路径与牙颌数字模型上的实际切割路径的重合度满足预期,则分析的结果为满足预期要求;若形成的所有的仿真切割路径与牙颌数字模型上的实际切割路径的重合度均不满足预期,则分析的结果为不满足预期要求。

14、另外,若不满足则对模拟安装偏差量进行调整,包括:若不满足则确定在本次模拟安装偏差量的调整步骤之前,所获得的仿真切割路径的数量;若获得的仿真切割路径的数量大于1,则确定多个仿真切割路径中与实际切割路径重合度最高的一条仿真切割路径;对重合度最高的一条仿真切割路径对应的模拟安装偏差量进行调整,以得到调整后的模拟安装偏差量。在进行两次或以上的仿真切割后,如果需要再次调整模拟安装偏差量,可以通过分析比对所有的仿真切割的仿真切割路径与实际切割路径的重合度,通过重合度的高低确定对应的模拟安装偏差量与实际安装偏差量的差异程度,进而确定模拟安装偏差量的大致调整方向。

15、另外,在模拟安装偏差量下对牙颌数字模型进行仿真切割,获得具有模拟安装偏差的仿真切割路径,包括:根据模拟安装偏差量对牙颌数字模型进行位置和姿态的变换;将切割线位置投影到位置和姿态变换后的第一牙颌牙颌数字模型上,获得仿真切割路径。通过投影的方式得到仿真切割路径还原了牙颌模型表面不规则对切割路径的影响,得到的仿真切割路径与实际的切割路径相比仿真效果较佳。

16、另外,模拟安装偏差量包括:旋转矩阵和平移向量;根据模拟安装偏差量对牙颌数字模型进行位置和姿态的变换,包括:根据模拟安装偏差量确定变换公式v=r*v0+t;其中,v代表位置和姿态变换后的牙颌数字模型,v0代表变换前的牙颌数字模型,r代表旋转矩阵,t代表平移向量;根据变换公式对牙颌数字模型进行位置和姿态的变换。

17、另外,将切割线位置投影到位置和姿态变换后的牙颌数字模型上,获得仿真切割路径,包括:离散设计路径,得到若干个设计切割点;将设计切割点按每个点的切割方向投影到位置和姿态变换后的牙颌数字模型上,获得仿真切割点;集合仿真切割点,得到仿真切割路径。

18、另外,在将实际切割路径标注到牙颌数字模型上之后,还包括:通过离散的方式在牙颌数字模型上的实际切割路径上确定若干个实际切割点;其中,实际切割点的数量与仿真切割点具有一一对应关系;分析牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求,包括:根据实际切割点和仿真切割点的距离,分析牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求。这样做将不规则的曲线的重合度比较简化为若干个点之间的距离的分析分析计算,简化了计算的难度。

19、另外,根据实际切割点和仿真切割点的距离,分析牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求,包括:计算实际切割点和对应的仿真切割点在牙颌数字模型上的空间距离;对根据每个实际切割点与对应的仿真切割点所计算得到的每个空间距离进行累加;若累加后的空间距离小于或等于第一预设期望阈值,则牙颌数字模型上的实际切割路径和仿真切割路径的重合度满足预期要求。将空间距离累加的值作为实际切割路径和仿真切割路径重合度的判断依据,这样做所得到的判断结果使实际切割路径和仿真切割路径的整体的重合度效果比较好,从而使最终利用切割系统切割出的矫治器对牙齿的整体的矫治效果与预期相匹配。

20、另外,根据实际切割点和仿真切割点的距离,分析牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求,包括:计算所有的实际切割点和其对应的仿真切割点在牙颌数字模型上的空间距离;确定小于预设阈值的空间距离的第一数量以及大于或等于预设阈值的空间距离的第二数量;若第一数量与第二数量的差值大于第二预设期望阈值,则牙颌数字模型上的实际切割路径和仿真切割路径的重合度满足预期要求。这样做所确定的安装偏差量下所得到的切割路径与设计路径相比重合的范围相对较大。

21、另外,根据实际切割点和仿真切割点的距离,分析牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求,包括:计算所有的实际切割点和其对应的仿真切割点在牙颌数字模型上的空间距离;计算所有的空间距离的平均值,并根据平均值计算所有的空间距离的方差;若方差小于或等于第三预设期望阈值,则牙颌数字模型上的实际切割路径和仿真切割路径的重合度满足预期要求。

22、另外,分析牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求,包括:对实际切割路径和仿真切割路径分别进行拟合,得到实际切割路径对应的第一拟合曲线和仿真切割路径对应的第二拟合曲线;获取第一拟合曲线和第二拟合曲线的重合度;将第一拟合曲线和第二拟合曲线的重合度作为牙颌数字模型上的实际切割路径和仿真切割路径的重合度,以确定牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求。

23、另外,将第一拟合曲线和第二拟合曲线的重合度作为牙颌数字模型上的实际切割路径和仿真切割路径的重合度,以确定牙颌数字模型上的实际切割路径和仿真切割路径的重合度是否满足预期要求,包括:通过离散的方式在第一拟合曲线上确定若干个第一拟合点,并在第二拟合曲线上确定若干个第二拟合点;根据第一拟合点和第二拟合点的离散序列,确定第一拟合点和第二拟合点的对应关系;计算具有对应关系的第一拟合点和所述第二拟合点的距离;若所有的具有对应关系的第一拟合点和第二拟合点的距离的平均值小于第四预设期望阈值,则牙颌数字模型上的实际切割路径和仿真切割路径的重合度满足预期要求。

24、另外,采用设计路径进行切割,得到实际切割路径,包括:采用设计路径,利用切割设备对压有膜片的牙颌模型进行切割,获得矫治器,矫治器的切割边缘为实际切割路径;或者,采用设计路径,利用切割设备对牙颌模型进行切割,牙颌模型上的切割痕迹为实际切割路径。

25、另外,将实际切割路径数字化,标注到牙颌数字模型上,包括:通过拍照或者扫描的方式识别实际切割路径的坐标;根据实际切割路径的坐标将实际切割路径标注到牙颌数字模型上。

26、另外,利用切割设备对牙颌模型进行切割之后,还包括:在牙颌模型的切割痕迹上涂抹带有颜色的染料;通过拍照或者扫描的方式识别实际切割路径的坐标,包括:识别带有颜色的切割痕迹的坐标作为实际切割路径的坐标。这样做有助于切割痕迹的识别,降低了在白色的牙颌模型上识别实际切割路径的识别难度。

- 还没有人留言评论。精彩留言会获得点赞!