左乙拉西坦片及其制备方法与流程

1.本技术属于医药技术领域,更具体地说,是涉及左乙拉西坦片及其制备方法。

背景技术:

2.左乙拉西坦片由比利时联合化工(ucb,inc)有限公司首先研制成功,于1999年在美国上市(商品名keppra),2007年在中国上市。

3.左乙拉西坦的结构式为:

[0004][0005]

左乙拉西坦是一种吡咯烷酮衍生物,性状为白色或类白色结晶性粉末,主要用于成人及4岁以上儿童癫痫患者部分性发作(伴或不伴继发性全面性发作)的治疗,和成人及16岁以上青少年癫痫患者全面性强直阵挛发作的加用治疗。

[0006]

目前左乙拉西坦常规的制备工艺有干法制粒和湿法制粒,常用剂型为片剂。由于左乙拉西坦药物的计量较大,片剂的重量及形状需要适宜,方能获得质量较好的左乙拉西坦片,另外,物料颗粒的压实性和粒径分布会对产品质量具有重大的影响。

[0007]

根据现有公开资料显示,干法制粒工艺中左乙拉西坦药物和所有辅料进行混合,然后制粒、压片,但是左乙拉西坦药物的用量较大,辅料的用量较少,辅料比例小,导致可压性较差,对工业化生产造成困难。

[0008]

湿法制粒工艺中,同样地,左乙拉西坦药物和所有辅料进行混合,然后制粒、压片,但由于左乙拉西坦原料极易溶于水,进行湿法制粒时左乙拉西坦原料与水在制粒过程中过度接触,可能发生溶解、结团,造成操作的困难。

技术实现要素:

[0009]

基于此,本技术的一个目的是提供一种左乙拉西坦片,以解决现有技术中存在的干法制粒可压性较差,湿法制粒时原料与水在制粒过程中过度接触,可能发生溶解、结团,造成操作的困难的技术问题。

[0010]

本技术的又一目的是提供上述左乙拉西坦片的制备方法。

[0011]

为实现上述目的,本技术采用的技术方案是:

[0012]

一种左乙拉西坦片,包括片芯,片芯包括内核颗粒和外壳层,外壳层包裹于内核颗粒的表面;内核颗粒包括左乙拉西坦和粘合剂;外壳层采用辅料制成。

[0013]

可选地,以左乙拉西坦片的总质量为100%计,内核颗粒包括以下质量百分含量的组分:

[0014]

左乙拉西坦

ꢀꢀꢀ

85%-95%;

[0015]

粘合剂

ꢀꢀꢀꢀꢀꢀꢀ

1%-5%;

[0016]

和/或,

[0017]

辅料包括崩解剂和润滑剂,以左乙拉西坦片的总质量为100%计,外壳层包括以下质量百分含量的组分:

[0018]

崩解剂

ꢀꢀꢀ

1%-20%;

[0019]

润滑剂

ꢀꢀꢀ

0.1%-10%。

[0020]

可选地,崩解剂包括羧甲基淀粉钠、低取代羟丙基纤维素、交联聚维酮中的任意一种;和/或,

[0021]

润滑剂包括硬脂酸镁和滑石粉中的任意一种。

[0022]

可选地,内核颗粒的水分质量含量<1.0%;和/或,

[0023]

内核颗粒为多孔颗粒。

[0024]

可选地,内核颗粒的压缩系数为12.28%-28.57%,休止角在36.57

°‑

41.32

°

。

[0025]

可选地,左乙拉西坦的粒径dv0.960μm≤dv0.9≤300μm;和/或,

[0026]

粘合剂包括淀粉、羟丙甲纤维素、羧甲基纤维素和聚维酮中的任意一种。

[0027]

可选地,左乙拉西坦片还包括包裹于外壳层外表面的包衣,包衣的质量占左乙拉西坦片总质量的2.7%-3.3%。

[0028]

以及,一种左乙拉西坦片的制备方法,包括以下步骤:

[0029]

将左乙拉西坦和粘合剂进行混合制粒,得到内核颗粒;

[0030]

将内核颗粒与辅料进行混合,辅料包裹于内核颗粒的外表面,形成外壳层,然后进行压片处理,得到左乙拉西坦片。

[0031]

可选地,将左乙拉西坦和粘合剂进行混合制粒的方法包括以下步骤:

[0032]

将左乙拉西坦和粘合剂添加到流化床中,进行流化床造粒并干燥,得到内核颗粒。

[0033]

可选地,流化床造粒的进风温度为60℃-80℃,左乙拉西坦和粘合剂的温度为35℃-55℃。

[0034]

本技术的有益效果在于:

[0035]

1、本技术提供的左乙拉西坦片将左乙拉西坦和粘合剂混合包含于内核颗粒中,粘合剂将左乙拉西坦颗粒紧密粘合形成内核颗粒,再将辅料包裹于内核颗粒的外周形成外壳层,可有效增加片剂的硬度;而且将左乙拉西坦和辅料分开,在制粒时可根据左乙拉西坦的用量得到内核颗粒的大小,再根据内核颗粒的大小调节外壳层辅料的用量,可压性强;先将左乙拉西坦含于内核颗粒,减少了在制粒过程中与其他辅料及水的接触,减少了发生溶解、结团的问题,避免过量水分对左乙拉西坦晶型的影响,提高左乙拉西坦的稳定性;同时,辅料制成外壳层包裹内核颗粒,降低了左乙拉西坦片易吸潮、活性成分降解、疗效降低的可能,提高片剂的稳定性,并有利于提高左乙拉西坦片的生物利用度;

[0036]

2、本技术提供的左乙拉西坦片的制备方法根据材料的特性和左乙拉西坦片的结构设计制备出了质量稳定的左乙拉西坦片,而且操作工序易于实现和可重复性强,降低了生成成本,利于商业化生产。

附图说明

[0037]

下面结合附图及实施例对本发明作进一步说明,附图中:

[0038]

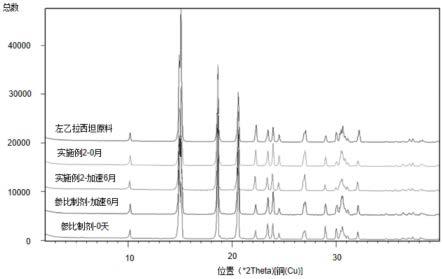

图1为本技术实施例2的左乙拉西坦片、左乙拉西坦原料、参比制剂(rld)的x-rpd测试图;

[0039]

图2为本技术实施例2的左乙拉西坦片的溶出性能测试图;

[0040]

图3为本技术实施例4的左乙拉西坦片的溶出性能测试图。

具体实施方式

[0041]

为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

[0042]

现有技术的左乙拉西坦片制备方法中将左乙拉西坦和所有的辅料混合,然后进行制粒和压片,为保证左乙拉西坦的剂量,左乙拉西坦的用量较大,辅料用量较少,导致压片时所有物料不易紧密粘结形成稳定的片剂。

[0043]

本技术实施例提供了一种左乙拉西坦片,该左乙拉西坦片包括片芯,片芯包括内核颗粒和外壳层,外壳层包裹于内核颗粒的表面;内核颗粒包括左乙拉西坦和粘合剂;外壳层采用辅料制成。

[0044]

本技术实施例提供的左乙拉西坦片将左乙拉西坦和粘合剂混合包含于内核颗粒中,粘合剂将左乙拉西坦颗粒紧密粘合形成内核颗粒,再将辅料包裹于内核颗粒的外周形成外壳层,内核颗粒的稳定性得到保证,在制粒时根据左乙拉西坦的用量得到内核颗粒的大小,再根据内核颗粒的大小以及药性调节外壳层辅料的用量,外壳层紧密包裹于内核颗粒的外周,可压性强,还可有效增加片剂的硬度。

[0045]

而且,先将左乙拉西坦含于内核颗粒,减少了在制粒过程中与其他辅料及水的接触,减少了发生溶解、结团的问题,避免过量水分对左乙拉西坦晶型的影响,提高左乙拉西坦的稳定性;同时,辅料制成外壳层包裹内核颗粒,降低了左乙拉西坦片易吸潮、活性成分降解、疗效降低的可能,提高片剂的稳定性,并有利于提高左乙拉西坦片的生物利用度。

[0046]

一些实施例中,以左乙拉西坦片的总质量为100%计,内核颗粒包括以下质量百分含量的组分:

[0047]

左乙拉西坦

ꢀꢀꢀ

85%-95%;

[0048]

粘合剂

ꢀꢀꢀꢀꢀꢀꢀ

1%-5%。

[0049]

辅料包括崩解剂和润滑剂,以左乙拉西坦片的总质量为100%计,外壳层包括以下质量百分含量的组分:

[0050]

崩解剂

ꢀꢀꢀ

1%-20%;

[0051]

润滑剂

ꢀꢀꢀ

0.1%-10%。

[0052]

通过控制内核颗粒各组分的含量,在保证片剂里左乙拉西坦剂量的同时,得到大小适宜、结构稳定的内核颗粒,为后续包覆外壳层提供结构基础。外壳层中,润滑剂主要作用是改善颗粒的流动性,使制造的左乙拉西坦片的粒径均匀,利于连续生产压片,崩解剂可调节左乙拉西坦片的溶出性。通过控制外壳层的组分以及各组分的含量,增加可压性,使左乙拉西坦片尺寸和形状符合常规服药要求,颗粒均匀,以及使左乙拉西坦片的溶出动力学稳定,释药性佳。

[0053]

为了使混合物料具有更好的流动性和适应工艺要求,需控制左乙拉西坦的粒径,

特别是流化床制粒工艺,对物料有一定要求,物料粒径不能过小,例如小于60μm,过小会导致流化床工艺参数范围狭窄,不适用于商业化生产。可选地,左乙拉西坦的粒径dv0.9大于60μm。优选地,左乙拉西坦的粒径为60um≤dv0.9≤300um,此粒径的左乙拉西坦颗粒的流动性较好,确保了流化床造粒的正常进行,也确保了流化床造的内核颗粒与辅料混合压片工艺。更优地,粒径为100um≤dv0.9≤250um。

[0054]

在一些实施例中,粘合剂在左乙拉西坦片中的质量含量为2%-4%,通过控制粘合剂的含量,在保证解决左乙拉西坦本身可压性差的问题,制成内核颗粒的同时,调节内核颗粒的重量和尺寸,为左乙拉西坦片整体的尺寸和形状设计提供结构基础。

[0055]

可选地,粘合剂包括淀粉、羟丙甲纤维素、羧甲基纤维素和聚维酮中的任意一种,该些粘合剂均能与左乙拉西坦制粒形成稳定的内核颗粒。

[0056]

以左乙拉西坦片的总质量为100%计,外壳层包括以下质量百分含量的组分:崩解剂1%-10%;润滑剂0.1%-3%。

[0057]

可选地,内核颗粒的水分质量含量<1.0%,控制水分,防止左乙拉西坦溶解,降低产品稳定性的问题。

[0058]

可选地,内核颗粒为多孔颗粒,当采用流化床造粒制备内核颗粒时,制成的内核颗粒具有多孔结构,其流动性良好,容易与辅料混合均匀,制备粒径均匀的颗粒,减少团聚的问题,并且增加了内核颗粒的可压性。

[0059]

采用流化床造粒制备内核颗粒时,可制得压缩系数为12.28%-28.57%,休止角在36.57

°‑

41.32

°

的内核颗粒,原料的流动性与可压性得到了显著性提高。

[0060]

可选地,崩解剂包括羧甲基淀粉钠、低取代羟丙基纤维素、交联聚维酮中的任意一种,该些崩解剂均具有很好的崩解性,适用于左乙拉西坦片。一些实施例中,崩解剂在左乙拉西坦片中的质量含量为1%-10%,可明显获得稳定的溶出曲线。

[0061]

可选地,润滑剂包括硬脂酸镁和滑石粉中的任意一种,该些润滑剂可有效改善内核颗粒和外壳层中各组分原来的流动性,在混料制粒过程中各组分混合均匀,减少团聚的问题。一些实施例中,润滑剂在左乙拉西坦片中的质量含量为0.1%-0.3%,此比例的润滑剂可有效地改变颗粒的流动性,解决片剂颗粒流动性差、不易压片的问题,同时,可避免产生过润滑现象。

[0062]

一些实施例中,辅料还包括助流剂。

[0063]

本技术实施例的左乙拉西坦与粘合剂经流化床造粒后,所得内核颗粒显著改善了流动性,润滑剂和助流剂仅添加于辅料中,提高总混颗粒流动性,改善压片中模填充的顺畅性,避免形成真空架桥层,采用外壳层中含有崩解剂利于产品快速溶蚀,提高溶出释放度,从而提高体内生物利用度。

[0064]

可选地,左乙拉西坦片还包括包裹于外壳层外表面的包衣,包衣的质量占左乙拉西坦片总质量的2.7%-3.3%。

[0065]

在左乙拉西坦片芯的外表面包裹包衣,进一步提高左乙拉西坦片的稳定性,并通过包衣进行掩味,以提高患者依从性,更有利于患者使用。

[0066]

一些实施例中,包衣的材料为白色薄膜包衣预混剂。

[0067]

可选地,包衣包括遮光剂、成膜剂、增塑剂、润湿剂中的至少一种组分,遮光剂、成膜剂、增塑剂、润湿剂可分别选为二氧化钛、pva、聚乙二醇、滑石粉。

[0068]

本技术实施例提供的左乙拉西坦片中各组分的重量比例是经过大量处方工艺筛选试验,工艺验证,稳定性研究后才得到的,并非通过制剂教材或其它参考资料就可以直接得到。经过筛选试验,工艺验证,稳定性研究证实本发明原辅料比例合理,制备工艺稳定,制剂成品优良,符合制剂学以及国家食品药品监督管理局对于片剂的制剂指导原则要求。

[0069]

本技术实施例还提供了一种左乙拉西坦片的制备方法,包括以下步骤:

[0070]

s10:将左乙拉西坦和粘合剂进行混合制粒,得到内核颗粒。

[0071]

先将左乙拉西坦和粘合剂制成内核颗粒,内核颗粒作为一个整体颗粒再与辅料制粒压片。

[0072]

可选地,将左乙拉西坦和粘合剂进行混合制粒的方法包括以下步骤:

[0073]

将左乙拉西坦和粘合剂添加到流化床中,进行流化床造粒并干燥,得到内核颗粒。

[0074]

采用流化床造粒原理,利用高速的热气流使左乙拉西坦悬浮成流化态,并通过粘合剂的溶液喷雾、干燥,形成液桥,使流化态的物料粉末结成多孔颗粒,得到内核颗粒。

[0075]

通过流化床造粒工艺制成内核颗粒,一方面,将混合、制粒、干燥在同一密闭容器内一次完成,相对湿法制粒工艺减少了将各原料组分制成软材(湿法造粒)再烘干的工序,工艺步骤少,工艺简单,提高了生产效率;另一方面,整个内核颗粒制粒工序均在流化床中完成,不但有利于实现连续化工业生产,提高生产效率,而且较湿法制粒工艺,在流化造粒过程中减少了左乙拉西坦原料与水的过量接触,避免过量水分对左乙拉西坦晶型的影响,更有利于控制物料水分,提高左乙拉西坦的稳定性,增加颗粒堆密度,改善颗粒流动性,提高成品率。

[0076]

可选地,流化床造粒的进风温度为60℃-80℃,左乙拉西坦和粘合剂的温度为35℃-55℃,风机频率18-26hz,蠕动泵速度为1-20rpm,该流化床造粒条件使左乙拉西坦进行流化,有利于制备含水量低、粒径均一的内核颗粒。

[0077]

s20:将内核颗粒与辅料进行混合,辅料包裹于内核颗粒的外表面,形成外壳层,然后进行压片处理,得到左乙拉西坦片。

[0078]

将内核颗粒与辅料混合均匀后压片,即制得左乙拉西坦片芯。

[0079]

一些实施例中,内核颗粒与辅料采用三位混合机进行混合,然后进行压片,得到左乙拉西坦片芯。

[0080]

本技术实施例提供的左乙拉西坦片的制备方法根据材料的特性和左乙拉西坦片的结构设计制备出了质量稳定的左乙拉西坦片,而且操作工序易于实现和可重复性强,降低了生成成本,利于商业化生产。

[0081]

以下通过多个实施例来举例说明。

[0082]

实施例1

[0083]

本实施例的左乙拉西坦片中包含的左乙拉西坦的粒径d90为67μm,含量为0.25g。

[0084]

配方如表1所示,其中,粘合剂为羟丙甲纤维素,崩解剂为交联羧甲基纤维素钠,润滑剂为硬脂酸镁,包衣的材料为白色薄膜包衣预混剂。

[0085]

表1

[0086][0087]

本实施例左乙拉西坦片的制备方法包括以下步骤:

[0088]

s01:将羟丙甲纤维素,配置成羟丙甲纤维素溶液。

[0089]

s02:将左乙拉西坦(d90为67μm)和羟丙甲纤维素溶液加入流化床中,用流化床进行制粒,设定进风温度为60℃,物料温度为45℃,风机频率18-26hz,开始流化,蠕动泵速度设置为1-20rpm,进行喷浆,干燥后水分为0.28%,过1.5mm筛网进行整粒,得到内核颗粒。

[0090]

s03:将交联羧甲基纤维素钠、硬脂酸镁与内核颗粒一起加入至三维运动混合机中混合5分钟,颗粒流动性良好,进行压片,得到片芯。

[0091]

s04:将白色薄膜包衣预混剂喷射于片芯的表面,形成包衣,得到左乙拉西坦片。

[0092]

实施例2

[0093]

本实施例的左乙拉西坦片中包含的左乙拉西坦的粒径d90为203μm,含量为0.25g。

[0094]

配方如表2所示,其中,粘合剂为羟丙甲纤维素,崩解剂为交联羧甲基纤维素钠,润滑剂为硬脂酸镁,包衣的材料为白色薄膜包衣预混剂。

[0095]

表2

[0096][0097][0098]

本实施例左乙拉西坦片的制备方法与实施例1的制备方法相同。

[0099]

实施例3

[0100]

本实施例的左乙拉西坦片中包含的左乙拉西坦的粒径d90为67μm,含量为0.5g。

[0101]

配方如表3所示,其中,粘合剂为羟丙甲纤维素,崩解剂为交联羧甲基纤维素钠,润滑剂为硬脂酸镁,包衣的材料为白色薄膜包衣预混剂。

[0102]

表3

[0103][0104]

本实施例左乙拉西坦片的制备方法与实施例1的制备方法相同。

[0105]

实施例4

[0106]

本实施例的左乙拉西坦片中包含的左乙拉西坦的粒径d90为203μm,含量为0.5g。

[0107]

配方如表4所示,其中,粘合剂为羟丙甲纤维素,崩解剂为交联羧甲基纤维素钠,润滑剂为硬脂酸镁,包衣的材料为白色薄膜包衣预混剂。

[0108]

表4

[0109][0110][0111]

本实施例左乙拉西坦片的制备方法与实施例1的制备方法相同。

[0112]

实施例5

[0113]

本实施例的左乙拉西坦片中包含的左乙拉西坦的粒径d90为203μm,含量为0.5g。

[0114]

配方如表5所示,其中,粘合剂为羟丙甲纤维素,崩解剂为交联羧甲基纤维素钠,润滑剂为硬脂酸镁,包衣的材料为白色薄膜包衣预混剂。

[0115]

表5

[0116]

[0117]

本实施例左乙拉西坦片的制备方法与实施例1的制备方法相同。

[0118]

实施例6

[0119]

本实施例的左乙拉西坦片中包含的左乙拉西坦的粒径d90为203μm,含量为0.5g。

[0120]

配方如表6所示,其中,粘合剂为羟丙甲纤维素,崩解剂为交联羧甲基纤维素钠,润滑剂为硬脂酸镁,包衣的材料为白色薄膜包衣预混剂。

[0121]

表6

[0122][0123]

本实施例左乙拉西坦片的制备方法与实施例1的制备方法相同。

[0124]

对实施例1-6制成的左乙拉西坦片进行了如下性能测试:

[0125]

1、对实施例2的左乙拉西坦片、左乙拉西坦原料、市售原研进口的参比制剂(rld)开浦兰用粉末法进行了x射线衍射,x-rpd测试图如图1所示。从图1测试结果可知,本技术实施例2通过流化床造粒制得的左乙拉西坦片,能降低左乙拉西坦无水合物发生晶型转变的风险,同时避免制粒过程中有关物质增加,提高制剂成品稳定性。

[0126]

2、将实施例2、实施例4在水介质50rpm桨法条件下测试溶出性能,测试结果如图2和图3所示,实施例2、实施例4的左乙拉西坦片在水介质50rpm桨法条件下,15min溶出度不低于85%,稳定性良好。

[0127]

3、对实施例2、实施例4和参比制剂(rld)分别在温度40℃(40

±

2℃)、湿度75%rh(75%

±

5%)条件下,进行了稳定性测试,测试结果如下表7所示。

[0128]

表7

[0129][0130][0131]

对实施例5和实施例6的左乙拉西坦片进行含量、有关物质和进行测试,测试结果如下表8所示。

[0132]

表8

[0133]

[0134]

由上表7测试结果可知,本技术实施例1-4制得的产品,在40℃,75%rh的高温高湿环境6月条件下,均有较高的稳定性,说明实施例1-4通过流化床造粒制得的左乙拉西坦片稳定性好,能有效避免制剂成品贮存过程中有关物质增加,提高制剂成品贮存过程中的稳定性。

[0135]

由上表8测试结果可知,本技术实施例5、实施例6制得的产品,质量符合要求,在使用相当于左乙拉西坦片总量的粘合剂1%-5%,崩解剂1%-20%,润滑剂0.1%-10%,可以得到质量符合要求的产品。

[0136]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1