一种双提升管催化裂化组合工艺建模方法

本发明涉及石化生产过程建模,更具体的说,涉及一种面向重油多产异构烷烃(mip)和加氢催化轻循环油多产高辛烷值汽油或轻质芳烃(ltag)的双提升管反应器催化裂化组合工艺的建模方法。

背景技术:

1、催化裂化是重油轻质化的重要工艺之一,占据炼厂全流程生产的核心地位。催化裂化装置对于进料的包容性较强,一般的,混合重油原料经预热后进入装置,经过反应-再生、分馏、吸收稳定等关键过程单元,生产的主要产品包括汽柴油等清洁燃料、低碳烯烃类化工原料以及液化石油气等高附加值产品,促进炼厂效益提升。

2、随着我国清洁燃料的标准进一步规范,环保指标日益严格,对炼油过程工艺技术、产品指标等提出了更高要求。mip-ltag(maximizing iso-paraffins,mip;lco toaromatics and gasoline,ltag)组合工艺的双提升管催化裂化过程根据重质原料油与加氢催化轻循环油(加氢催化柴油)两种烃分子组成、结构和转化难易的差异较大的进料分别设置单独的反应器:在重油反应器中通过mip工艺降低汽油产品烯烃含量;在加氢催化柴油反应器中采用ltag工艺,对加氢改质的劣质催化柴油馏分加工,增产富含芳烃的高辛烷值汽油。

3、加氢改质后的催化柴油中富含四氢萘类等含有环烷环的单环芳烃作为供氢剂类化合物,与重油原料共同催化裂化反应时相互之间会发生的大量氢转移反应,使加氢改质的催化柴油裂化反应的选择性降低。双提升管反应器设置可以实现两种差异性原料同时高选择性裂化。

4、多产异构烷烃的mip工艺通过设计串联的变径提升管反应器,在第一反应区中以较高反应温度和较短反应时间,促进重质原油裂解;在第二反应区(括径反应器)中,控制较低反应温度和较长反应时间,促进异构化和氢转移反应的发生,使得汽油馏分中的烯烃尽可能转化为异构烷烃及芳烃组分,降低汽油烯烃含量,提升汽油辛烷值。

5、多产高辛烷值汽油和芳烃料的ltag工艺针对催化裂化过程中产生的大量催化柴油馏分十六烷值低、芳烃含量高、组成特性与车用清洁柴油标准差距大的问题,通过对劣质催化柴油馏分中的多环芳烃进行定向加氢饱和,使其转化为单环芳烃或环烷基苯,大幅提升其可裂化潜在组分,然后再次进行催化裂化反应,并最大化开环裂化反应,生产富含芳烃的高辛烷值汽油,实现催化柴油馏分的高值化利用。

6、由于催化裂化过程是典型的多模态、高度非线性、强耦合、连续动态的长周期化工过程,反应体系复杂,进料性质、催化剂性质以及操作条件等影响因素均对装置产品收率及性质产生影响。

7、因此,根据双提升管反应器中mip工艺与ltag工艺过程的原料性质及过程机理特性分别构建反应动力学模型,构建多产异构烷烃及高辛烷值汽油和芳烃料组合工艺的双提升管催化装置机理模型,预测装置主要产品收率,对装置的平稳运行及操作优化具有重要的实际意义和应用价值。

技术实现思路

1、本发明的目的是提供一种双提升管催化裂化组合工艺建模方法,解决面向重油多产异构烷烃和加氢催化轻循环油多产高辛烷值汽油或轻质芳烃的双提升管反应器催化裂化组合工艺过程机理建模、产品收率及性质难以进行准确预测的问题。

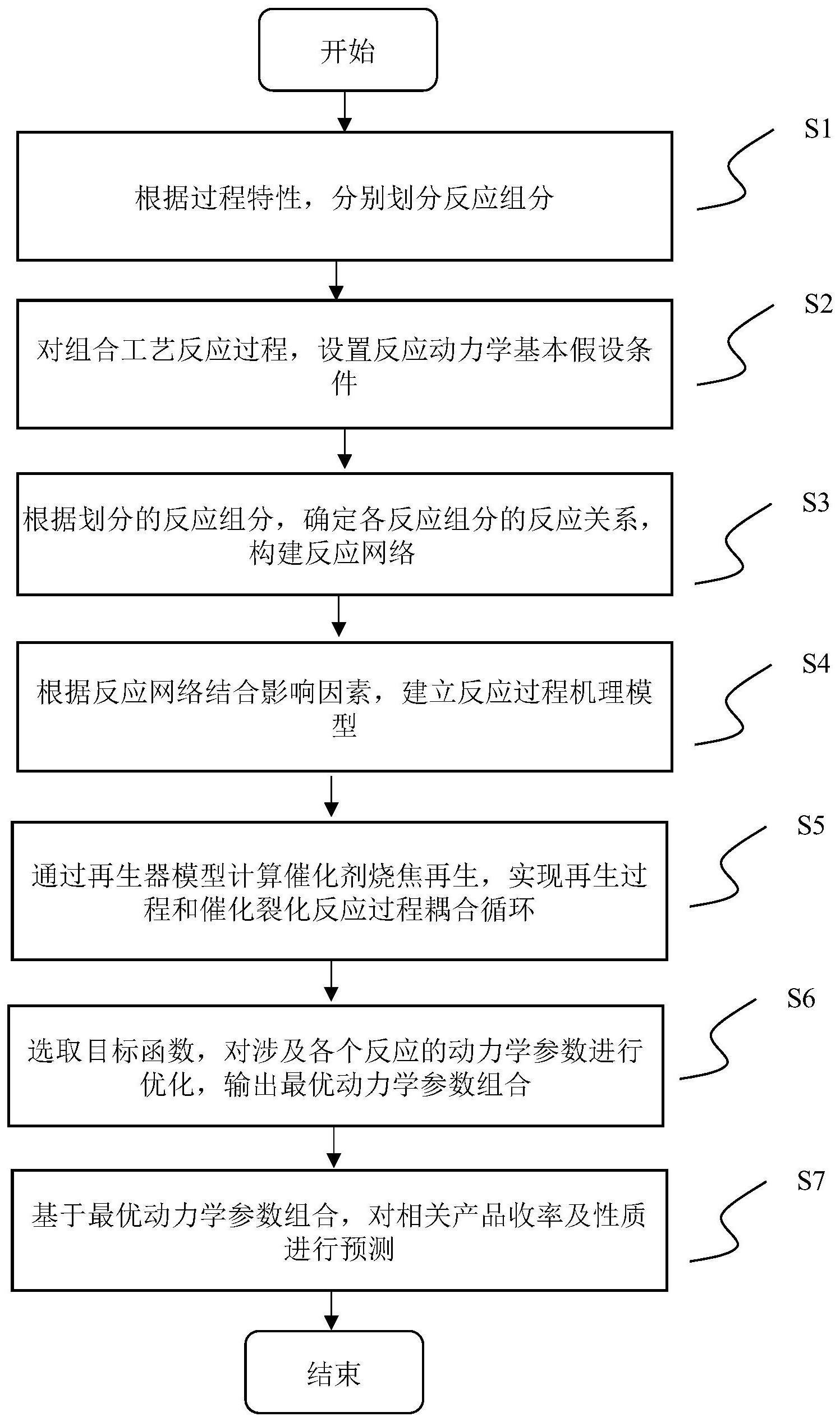

2、为了实现上述目的,本发明提供了一种双提升管反应器催化裂化组合工艺的建模方法,包括以下步骤:

3、步骤s1、根据过程特性,分别划分反应组分;

4、步骤s2、对组合工艺反应过程,设置反应动力学基本假设条件;

5、步骤s3、根据划分的反应组分,确定各反应组分的反应关系,构建反应网络;

6、步骤s4、根据反应网络结合影响因素,建立反应过程机理模型;

7、步骤s5、通过再生器模型计算催化剂烧焦再生,实现再生过程和催化裂化反应过程耦合循环;

8、步骤s6、选取目标函数,对涉及各个反应的动力学参数进行优化,输出最优动力学参数组合;

9、步骤s7、基于最优动力学参数组合,对相关产品收率及性质进行预测。

10、在一实施例中,所述步骤s1的过程特性为多产异构烷烃及多产高辛烷值汽油和芳烃料过程特性;

11、所述步骤s1,进一步包括:针对多产异构烷烃及多产高辛烷值汽油和芳烃料的反应体系,采用馏程和烃类族组成结合的方法,根据动力学特性相似的原则归并划分反应组分。

12、在一实施例中,所述步骤s2的反应动力学基本假设条件,进一步包括:

13、反应体系中所有反应均是一级不可逆反应;

14、反应体系中所涉及的反应作为均相反应;

15、反应体系中涉及的气体流动状态为等温、气相、理想活塞流,并忽略物料质点内扩散;

16、反应体系中催化剂失活问题通过催化剂时变失活表征,对于反应过程的影响仅与催化剂停留时间有关;

17、反应体系中催化剂磨损问题通过催化剂时变磨损表征,催化剂跑损仅与装置相关设备及催化剂停留时间有关;

18、反应体系中重芳烃和碱性氮化物的吸附对反应结果的影响程度通过相应算子对反应速率进行修正;

19、反应体系中气体均不生成焦炭。

20、在一实施例中,所述步骤s3中构建反应网络,进一步包括:

21、分别构建多产异构烷烃过程及多产高辛烷值汽油和芳烃料过程的反应网络。

22、在一实施例中,所述步骤s4,进一步包括:

23、根据构建的反应网络,结合催化剂跑损及失活、碱氮吸附、重芳烃吸附的影响因素,建立多产异构烷烃与多产高辛烷值汽油和芳烃料反应过程机理模型。

24、在一实施例中,所述步骤s4的建立多产异构烷烃过程及多产高辛烷值汽油和芳烃料反应过程机理模型中反应速率,对应的表达式为:

25、

26、式中,a为反应组分的质量浓度;

27、k为反应速率常数矩阵。

28、ρ为气体密度;

29、swh为真实重时空速;

30、为催化剂失活算子;

31、w(tc)为催化剂跑损算子;

32、f(a)是重芳烃吸附失活算子;

33、f(n)为碱氮吸附失活算子。

34、在一实施例中,所述步骤s5,进一步包括:通过再生器模型计算催化剂烧焦再生,实现再生过程和多产异构烷烃与多产高辛烷值汽油和芳烃料催化裂化反应过程耦合循环;

35、其中,再生器模型的再生器气泡相中传质反应微分式:

36、

37、再生器模型的再生器密相乳化相中气相和固相的反应代数式:

38、

39、a×l×(1-εb)×(1-εe)×rs×ms=fcat×(ws,in-ws,out);

40、εe、εb分别为乳化相孔隙率、气泡相分率;

41、kbe为气泡相-乳化相界面传质阻力;

42、l为床层高度;

43、rs,ws,in,ws,out表示固相中相关物料的相关变量;

44、表示气相中相关物料的相关变量,i∈{o2、n2、co2、co、h2o}。

45、在一实施例中,所述步骤s6,进一步包括,采用改进鲸鱼优化算法对涉及各个反应的动力学参数进行优化;

46、所述改进鲸鱼优化算法,进一步包括以下步骤:

47、步骤s601、初始化算法参数;

48、步骤s602、初始化种群;

49、步骤s603、基于小生境技术实现个体的预选择;

50、步骤s604、根据预选择产生的最优个体,分别根据鲸鱼优化算法与正余弦算法,更新子代种群位置;

51、步骤s605、根据适应度排序选择优胜个体,生成子代种群;

52、步骤s606、判断是否满足算法寻优的终止条件,如果不满足终止条件,则返回步骤s603进行下一轮迭代计算,如果满足终止条件,则寻优结束,输出最优解。

53、在一实施例中,所述步骤s603,对应的表达式为:

54、

55、其中,xi(t)、xi(t+1)分别表示在第t代与第t+1代中的第i个个体;

56、f函数表示适应度值计算函数。

57、在一实施例中,所述步骤s606设定的寻优终止条件包括:所有组分与目标收率误差小于第一百分比或当前迭代次数达到最大迭代次数。

58、在一实施例中,所述步骤s6,进一步包括:以模型预测值与实际值的误差的平方和最小作为目标函数。

59、本发明提供的一种双提升管反应器催化裂化组合工艺的建模方法,对于该过程实际产品收率的模型预测值与实际值的偏差均小于3%,所建立的过程机理模型精度较好。

- 还没有人留言评论。精彩留言会获得点赞!