叶酸小丸的制备方法与流程

本发明涉及食品、药品,饲料领域,具体涉及一种叶酸小丸的制备方法。

背景技术:

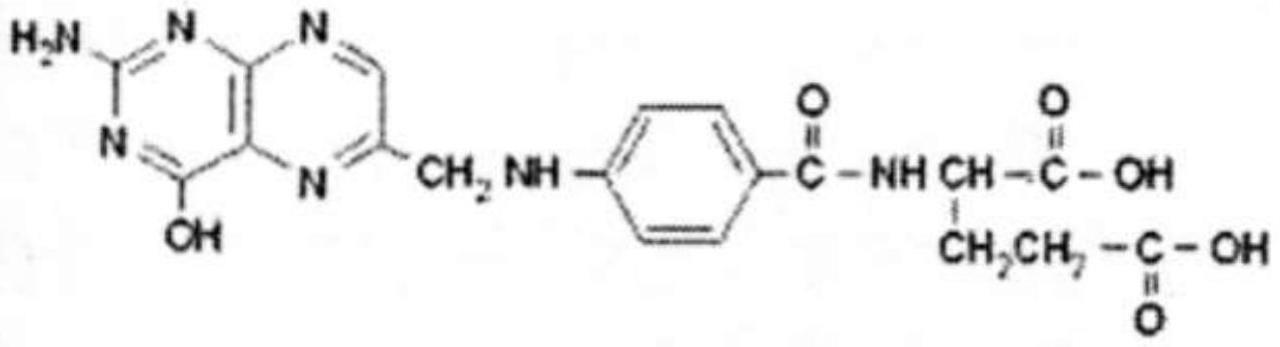

1、叶酸是b族维生素的一种。微溶于水,对热、光线、酸性溶液均不稳定。

2、叶酸由蝶啶、对氨基苯甲酸和l-谷氨酸组成,也叫蝶酰谷氨酸,它是b族维生素的一种。

3、分子式;c19h19n7o6

4、叶酸的结构式;

5、

6、美国1998年1月1日起已强制在某些谷物食品中强化叶酸,fda规定每1千克谷物食品强化1.4mg叶酸。rni(推荐摄入量):是指可以满足某一特定性别、年龄及生理状况群体中绝大多数个体(97%~98%)的需要量的摄入水平。长期摄入rni水平,可以满足机体对该营养素的需要,维持组织中适当的营养素储备,保持健康。我国已在婴幼儿、孕妇、老年食品中强化叶酸。补充叶酸是4-5毫克。叶酸富含于新鲜的水果、蔬菜、肉类食品中。叶酸主要在十二指肠及近端空肠部位吸收。人体内叶酸储存量为5~20mg。叶酸主要经尿和粪便排出体外,每日排出量为2~5ug。叶酸对生物体的作用主要表现在以下几个方面:参与遗传物质和蛋白质的代谢;影响动物繁殖性能;影响动物胰腺的分泌;促进动物的生长;提高机体免疫力。叶酸缺乏的可能原因包括摄入量不足;需要量增加;肠道吸收障碍;维生素c缺乏;使用叶酸拮抗药;肝脏疾病等。叶酸是b族维生素的一种。微溶于水,对热、光线、酸性溶液均不稳定,在中性及碱性溶液中对热稳定,烹调中损失可达50~90%。

7、市场上叶酸片规格5mg/片生产商;天津力生制药股份公司江苏亚邦爱普生药业有限公司规格0.4mg/片生产商;沈阳格林生物药业集团股份公司常州制药厂股份公司天津亚宝药业科技有限公司江西制药有限公司等。片剂的生产过程叶酸→辅料→粉碎→过筛→混合(填充剂、粘合剂、崩解剂)→制软材→制湿粒→干燥→整粒→混合→过筛→压片→分拣。历时需要2天。叶酸的粉碎粒度会影响到混合的均匀性,均匀性会影响颗粒含量的差异。叶酸颗粒含量差异在压片时片会带来含量的不合格,导致补充叶酸量不足。诸多的因素会给压片工艺过程控制带来了一定的难度。其片剂的缺陷是;工艺流程长,生产过程受热温度,时间,严格控制ph,避光操作。规格5mg/片与0.4mg/片的规格相差大,难以在同一压片机的模具上完成,通常是需要换成另一适合大模具完成,不但增加购买设备模具,而且生产更换模具会使生产周期加长,增加管理成本和人工成本。

8、国内对叶酸小丸的研究较少,市面上有叶酸片剂有售,没有看见叶酸小丸销售。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于提供一种丸芯为母核制备一种含量差异小,生产过程1-2小时完成,温度在40-45度,受热时间短,收率在99%以上的叶酸小丸的制备方法。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明提供一种叶酸小丸的制备方法,所述叶酸小丸由以下质量份的各组分制成:

4、70-98质量份药用微丸丸芯,0.1-10质量份叶酸,0.1-6质量份羟丙基甲基纤维素,0.1-5质量份聚乙烯吡咯烷酮;

5、所述方法包括如下步骤:

6、将组方量的羟丙基甲基纤维素、聚乙烯吡咯烷酮、叶酸均匀混合于水中,得到混合溶液;将组方量的药用微丸丸芯投入离心造粒机中,所述混合溶液通过蠕动泵经喷枪雾化,吸附于糖丸表面,得到所述叶酸小丸。

7、一般而言,上述叶酸小丸无需干燥,但若制备过程太短水分超出标准,本领域人员知晓,可以干燥后分装。

8、本领域技术人员知道,所述聚乙烯吡咯烷酮可以是常见的聚乙烯吡咯烷酮k-30或聚乙烯吡咯烷酮k-90。

9、进一步,所述叶酸小丸由以下质量份的各组分制成:

10、71-97质量份药用微丸丸芯,0.1-7质量份叶酸,0.1-4质量份羟丙基甲基纤维素,0.1-3质量份聚乙烯吡咯烷酮。

11、优选地,所述叶酸小丸由以下质量份的各组分制成:

12、71-97质量份药用微丸丸芯,0.1-7质量份叶酸,2质量份羟丙基甲基纤维素,1质量份聚乙烯吡咯烷酮。

13、所述药用微丸丸芯作为负载叶酸的载体,可以是本领域常用的各种人体可接受丸芯,根据本发明的实施例,所述丸芯的粒径为0.3-1.5mm,优选为蔗糖丸芯、淀粉丸芯、微晶纤维素丸芯、甘露醇丸芯、二氧化硅丸芯中的一种或两种以上。

14、进一步,所述混合溶液按如下方法均匀混合:将组方量的羟丙基甲基纤维素溶于纯化水a中,得到羟丙基甲基纤维素的水溶液;将组方量的聚乙烯吡咯烷酮溶于纯化水b中,得到聚乙烯吡咯烷酮的水溶液;将羟丙基甲基纤维素的水溶液、聚乙烯吡咯烷酮的水溶液和组方量的叶酸混合,得到所述混合溶液。

15、优选地,所述羟丙基甲基纤维素的水溶液的质量浓度为2%;所述聚乙烯吡咯烷酮的水溶液的质量浓度为1%。

16、具体地,所述离心造粒机的风量控制在5-10hz,气压控制在0.1-0.6mpa。

17、在本发明的一个实施例中,所述喷枪雾化的喷浆速度控制在60-220r/min,温度为40℃-45℃,

18、采用丸芯作为母核,将叶酸溶解在聚乙烯吡咯烷酮水溶液中,再与羟丙基甲基纤维素水溶液混合均匀,通过粘合剂羟丙基甲基纤维素的作用使叶酸均匀分布在丸芯表面,制成的叶酸小丸,解决了单剂量含量差异问题。丸芯作为母核,喷上叶酸溶液的工艺,特点是叶酸受热时间短,收率高,质量可控,成本低。

19、叶酸小丸的丸芯可以是蔗糖丸芯,微晶纤维素丸芯,酒石酸丸芯,甘露醇丸芯,淀粉丸芯,可以是多种丸芯的组合。

20、与现有技术相比,本发明的有益效果在于:现有的片剂生产流程;叶酸→辅料→粉碎→过筛→混合(粘合剂/崩解剂)→制软材→制湿粒→干燥→整粒→混合→压片。整个生产过程需要2天。而本发明的叶酸小丸的生产流程:叶酸溶液加在丸芯→制丸→过筛→叶酸小丸。可以看到,片剂生产过程需要有10个步序,生产过程长,过程控制点为;1、叶酸粉碎的细度,2、混合均匀度,3、干燥时间,4、叶酸颗粒均匀度,流动性会对叶酸片重产生差异。5、生产过程需要有避光措施,防止湿、热时间过长带来叶酸含量下降。而本发明的叶酸小丸在生产过程是将叶酸溶于1%聚乙烯吡咯烷酮水溶液搅拌至全溶,避免了叶酸粉碎过程的受热而导致叶酸含量下降。控制点为小丸添加量。叶酸小丸的操作;丸芯加入离心造粒机,预热至40度,将叶酸与粘合剂溶液经过蠕动泵输送至喷枪,加到糖丸表面,大约1-2小时完成。工艺简单,受热时间短,微丸是小单元的组合,表面积大,加叶酸能够均匀分布。

21、本发明用丸芯作为模型,采用叶酸配制羟丙基甲基纤维素水溶液和聚乙烯吡咯烷酮水溶液搅拌至全溶。加在丸芯表面,时间约1小时,烘干0.5小时,生产工艺比片剂少了6个步序,时间为1-2小时,温度40-50度,生产过程简单,质量可控,生产控制点少,设备数量少,清洗简单,节能减排,减少三废排放。减少生产过程人工成本和检测人工成本,节约检测试剂。

22、叶酸小丸作为一种多单元剂型,一般单次给药的药量为若干小丸构成,通常数量为几十个甚至上百个。与常见的片剂相比,叶酸小丸具备三大优势。一方面,小剂量单元中叶酸的均匀分散可减少因局部药物浓度过高导致对胃黏膜产生的刺激,叶酸的有效成分也可使血药浓度迅速达到吸收的十二指肠,以提高药物的吸收率并维持药物释药速率,提高生物利用度;另一方面,微丸可使药物尽快被胃排空,以免受到病人饮食状况的影响,也减小胃排空速率对微丸在胃肠道上端滞留时间的影响,从而减小个体内和个体间血药浓度差异,保障均匀吸收。

- 还没有人留言评论。精彩留言会获得点赞!