一种流动胶浆型沥青混合料设计方法

本发明涉及沥青混合料设计,尤其是涉及一种流动胶浆型沥青混合料设计方法。

背景技术:

1、现行的沥青混合料设计方法有马歇尔法、superpave法、gtm法、sac法、贝雷法和cavf法等,这些设计方法在考虑混合料路用性能时实际本质上都是采取抗车辙优先的策略,更注重提高沥青路面的抗车辙性能,如调增设计空隙率,增大粉油比,在最佳油石比基础上适当再调减油石比,以及采用改性沥青和高性能改性沥青等,无论国内各省还是美国大部分州的交通部门都表示路面车辙问题基本得到了解决,开裂成为影响沥青路面寿命的主要因素。抗车辙优先的策略在工程逻辑上是说得通的可取的,因为车辙往往在工后第一个夏季高温时段就会出现,不会发生严重车辙病害;而疲劳和反射开裂等往往延后出现,且发生严重车辙的后果和社会影响远远大于路面开裂。

2、在设计流程上,这些方法都是先根据经验确定混合料级配,拟定3~5个油石比经拌合后依照各自不同的成型方法成型试件,分组进行试验,然后根据体积指标或力学指标等确定最佳沥青用量,最后再根据最佳沥青用量成型试件进行性能评价或验证。他们实质上都是级配优先,不同之处在于:不同的沥青混合料设计方法的成型方法或压实功不同,这导致了矿料级配和油石比相同而按不同成型方法成型后的沥青混合料矿料骨架紧密度不同,也即体积指标不同;或者达到相同力学或体积指标时按不同设计方法设计出的沥青混合料的最佳油石比存在较大差异。

3、另外,现行国内外沥青混合料设计方法的另一个相同之处在于他们都基于沥青混合料胶浆不析漏这一共同特征。即要求成型时胶浆黏度较大,胶浆塑性而不能“流动”,否则析漏量过大而离析。胶浆塑性不析漏这一特征也从根本上决定了沥青混合料的摊铺碾压施工工艺及现代沥青路面技术的发展走向。胶浆塑性而不能“流动”,这一特征从根本上决定了沥青混合料的力学性能和体积指标要求。胶浆塑性而不“流动”的情形下,胶浆附着于颗粒表面,碾压施工过程中由于颗粒和胶浆之间的相互干涉作用,根本无法使得粗颗粒形成紧密骨架的同时胶浆刚好完全密实填充骨架的空隙。因此,为了确保紧密骨架形成而优先实现抗车辙性能,现行各沥青混合料设计体系都宁愿选择主动减少胶浆用量也就是适当降低油石比,也就是设计预留一定的空隙率以确保紧密骨架的形成,确保抗车辙性能。也就是说,沥青混合料的4~5%设计空隙率这一技术指标并不是根据力学性能和沥青路面耐久性的主动选择,而是“抗车辙优先”策略下的保守和被动选择。加之施工过程离析和变异性等原因,使得沥青路面局部空隙率可达6%甚至更高。这导致了沥青路面水损害、疲劳开裂等病害的过早发生,是沥青路面耐久性不足的根本原因。

4、有鉴于此,提出本发明。

技术实现思路

1、本发明的目的在于提供一种流动胶浆型沥青混合料设计方法,采用该设计方法制备的沥青混合料骨架更紧密,内部空隙更小,能够使得沥青路面在抗车辙的前提下实现抗水损害、疲劳开裂以及耐老化等性能的全面提升,实现沥青路面的耐久性升级。

2、流动胶浆型沥青混合料(fluid mastic asphalt,fma),是指大流动性的胶浆依靠自身流动或振动辅助密实等技术措施填充集料间隙而成型的内部空隙率接近零的骨架-超密实型沥青混合料。本发明中骨架-超密实结构是指粗集料形成紧密嵌挤骨架,胶浆完全填充骨架空隙而形成的空隙率<1%沥青混合料,以区别于传统的空隙3%~6%的骨架-密实结构沥青混合料,可归结为骨架-密实、骨架-空隙和悬浮-密实结构之外的第四种沥青混合料结构。

3、本发明提供一种流动胶浆型沥青混合料设计方法,包括以下步骤:

4、(1)骨架设计

5、fma的骨架设计相对简单,通常可采用间断级配设计强骨架,理论上也可以采用连续级配设计骨架,但是采用间断级配设计的强骨架的抗车辙能力更强;因此,设计骨架效应强、稳定性好的骨架结构是fma设计的首要工作;采用间断级配,免除一定粒径范围的细集料,设计“强骨架”结构,一方面骨架效应更强、结构更稳定,另一方面骨架间隙率(vcadrc)更大,为胶浆的填充提供了更多的空间,以实现大变形能力的fma;

6、(2)胶浆设计

7、胶浆设计包括填料选择和沥青选择、粉胶比设计,填料采用矿粉或粉煤灰,沥青采用普通基质沥青、改性沥青、高粘性沥青、温拌改性沥青或乳化沥青中的一种;设计的沥青胶浆要满足流动性要求,即可流动,所述流动性评价标准为混合料的析漏值大于0.3%;

8、通过胶浆设计可灵活设计流动胶浆型沥青混合料(fluid mastic asphalt,fma)的拉伸变形能力、延展性和抗疲劳性能,流态沥青胶浆在混合料中可流动,混合料成型过程中胶浆自动密实填充骨架空隙,发挥填充骨架空隙、黏结和稳定骨架结构的作用;胶浆是影响混合料变形性能、疲劳性能和密实性的主要因素;fma通过胶浆设计调控混合料的变形性能和疲劳性能;

9、具体而言,通过材料优选、粉胶比设计、控制成型温度和添加温拌剂等措施保证胶浆的流动性,以混合料是否密实评价胶浆流动性是否达到要求,若混合料内部空隙率小于0.5%,则混合料是密实的,说明胶浆流动性满足要求,反之,则需调整胶浆设计;fma可采用普通基质沥青、改性沥青、高粘改性沥青、温拌改性沥青或乳化沥青中的一种;设计的沥青胶浆要满足流动性要求,即可流动,所述流动性评价标准混合料的析漏值大于0.3%;

10、(3)配合比计算

11、基于胶浆流动的前提进行配合比计算,即流动胶浆密实填充骨架空隙,形成骨架-超密实沥青混合料,其中:

12、骨料用量pag、胶浆用量pma、空隙率vv及骨架间隙率vag的关系为:

13、pag+pma=100 (1)

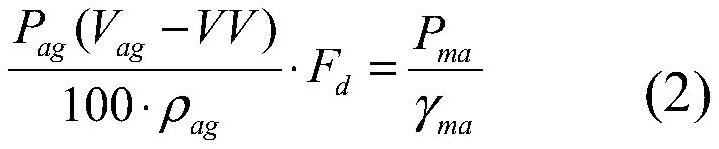

14、

15、其中,ρag为骨料的堆积密度;γma为胶浆的合成毛体积密度;fd为填充度,即胶浆对骨架空隙的填充程度,取值范围为0~1,可根据实际需要设计;fd接近于1.0时,胶浆用量充足而完全填充骨架空隙;fd<1.0时,由于胶浆流动,胶浆用量不足以填充骨架空隙,此时体现为表面大空隙,因此fd参数可用于fma表面构造设计、抗滑及抗滑耐久设计;其中vv为设计内部空隙率,实测值通常为0.3~0.5%;

16、(4)混合料制备与成型

17、按照步骤(3)计算得到的数值将骨料、填料、沥青按照普通沥青混合料拌合工艺拌合,根据具体材料配比,通过胶浆黏温曲线确定拌合温度;混合料成型前进行析漏试验,验证析漏值是否大于0.3%,以确定胶浆流动性是否满足要求;若满足要求,则可成型试件,若不满足,则通过拌合温度、添加温拌剂、调整配合比设计等措施提高胶浆流动性,直至满足要求方可进行试件成型;混合料成型方式包括振动成型、击实成型、碾压成型或先振动后碾压成型;

18、(5)体积指标验证

19、基于体积指标验证流动胶浆型沥青混合料设计是否实现;

20、首先,验证步骤(4)中成型沥青混合料的空隙率,若空隙率小于0.5%,说明实现了胶浆流动;若空隙率大于0.5%,说明胶浆流动性不足,则需要重新调整胶浆设计提高胶浆流动性,以实现胶浆流动;

21、然后,验证制备得到的空隙率小于0.5%的沥青混合料的路用性能是否达到设计要求,若符合,则完成设计;若不符合,重新设计,直至达到设计要求;

22、验证是否实现胶浆流动,验证的原则是混合料是否内部密实,即测试混合料的空隙率,混合料空隙率小于0.5%,即认为实现了胶浆流动,混合料是内部密实的;若实现了内部密实(空隙率小于0.5%,)则胶浆设计、成型温度是可行的,若空隙率大于0.5%,则说明胶浆流动性不足,则需通过提高成型温度、减小粉胶比或添加温拌剂来提高胶浆流动性,以实现胶浆流动。

23、优选地,所述步骤(1)中的骨架设计采用的原材料为辉绿岩、石灰岩、玄武岩或花岗岩。

24、优选地,所述步骤(1)中进行骨架设计时骨料的最大粒径可以是9.5mm、13.2mm、16mm、19mm或26.5mm。

25、优选地,所述步骤(1)中采用间断级配进行骨架设计时可以免除4.75mm或2.36mm或1.18mm或0.6mm或0.3mm或0.15mm以下的细集料。

26、优选地,所述步骤(4)中拌合温度应保证胶浆的流动性满足要求。

27、优选地,所述步骤(2)中为减少胶浆用量,采用0.075mm~4.75mm的细集料替代填料,此时步骤(3)中的配合比计算为:

28、pag+pma+pf=100 (3)

29、

30、

31、其中,pf为细集料用量;k是砂胶比,为细集料与胶浆的体积比;

32、γf为细集料的合成毛体积密度;

33、fma设计中,填料的作用主要是起到填充和“占体积”的作用,对于抗车辙能力的提升作用不大;反而,填料用量大时,胶浆比面积大增,沥青膜减薄,会过多地损害fma的拉伸变形能力和延展性;因此,实际操作中,可采用0.075mm~4.75mm的细集料替代矿粉,“占体积”的同时又可减少对于胶浆“柔性”的过多损失,这与现行混合料设计理论中采用较大的粉油比来使沥青混合料密实并提高结构沥青比例以提升沥青混合料抗车辙能力的理念完全不同。

34、优选地,所述步骤(4)中骨料和胶浆采用振动或碾压的方式成型;fma混合料的流动性较好,施工过程中可自密实形成骨架结构,胶浆密实填充骨架空隙,碾压受限的情况下可采用浇筑式工艺;浇注完成后也可进行适当的辅助振动,使骨架更加紧密,提升混合料的抗车辙性能,也可采用碾压工艺进行施工,实际应用中可结合应用场景、性能需求及施工条件等选择具体的施工方式。

35、综上所述,本发明与现有技术相比,具有以下优点:

36、本发明提供的设计方法制备得到的流动胶浆型沥青混合料,易于形成紧密骨架结构,由于胶浆“流动”,这大大减少了施工过程中胶浆对于骨架的干涉作用,骨架更易于紧密嵌挤,能够充分发挥粗骨架的嵌挤力,提升沥青混合料的抗车辙能力。

37、本发明提供的设计方法获得的流动胶浆型沥青混合料内部空隙小,拉伸变形能力和延展性大大提升,且可根据胶浆设计灵活可调,提升路面抵抗反射开裂和疲劳开裂的能力;水、汽难以进入内部,解决了沥青路面水损害的顽疾;疲劳寿命成倍提升,特别是高应变水平下的疲劳寿命可提升数十倍;大幅度提升了路面的抗老化性能。

- 还没有人留言评论。精彩留言会获得点赞!