一种音响生产用自动倒相孔开孔设备的制作方法

1.本发明涉及一种开孔设备,尤其涉及一种音响生产用自动倒相孔开孔设备。

背景技术:

2.音响外表面有一个出口与外界空间相通,叫做倒相孔,主要功能是把辐射到箱内的空气能量利用起来,进而推动倒相管内部空气振动发声,拓宽低频范围与量感,增加音箱总输出效率。

3.倒相孔需要结合倒相管的大小,而倒相管的内径大小与长度需要结合喇叭物理参数和箱体大小一同设计,因此同一批音响的制作需要保证其倒相孔的孔位正确和大小一致,一般由人工手持打孔器对制作音响的木板进行打孔,需提前在木板上确定孔位,再手动打孔,在打孔器与木板进行接触时,还需施力带动打孔器与木板保持一段时间的接触,保证将木板打穿,人工成本过高,期间还需人手对木板进行压紧,避免木板发生偏移,且打孔器转速过高会带动木板不慎发生转动,导致工作人员受伤,因此需要设计一种无需人手压紧及打孔,减少人工成本和安全隐患的音响生产用自动倒相孔开孔设备。

技术实现要素:

4.为了克服人工成本过高,且打孔时木板容易发生偏移,存在一定安全隐患的缺点,要解决的技术问题为:提供一种无需人手压紧及打孔,减少人工成本和安全隐患的音响生产用自动倒相孔开孔设备。

5.本发明的技术方案为:一种音响生产用自动倒相孔开孔设备,包括有机架、防尘罩、轴承座、丝杆、轴套、第一驱动电机、打孔轮、导向槽板、第一距离传感器、进料机构和自动打孔机构,机架顶部一侧设有抵挡木屑的防尘罩,机架内顶部设有3个轴承座,一侧的2个轴承座均设有丝杆,丝杆之间螺纹式连接有轴套,轴套底部设有第一驱动电机,第一驱动电机的输出轴底部设有打孔轮,机架顶部对称设有导向槽板,一侧导向槽板上设有第一距离传感器,机架顶部一侧设有进料机构,机架顶部一侧设有对木板进行打孔的自动打孔机构。

6.作为本发明的一种优选技术方案,进料机构包括有支撑座、电动推杆、推块、放料槽板、安装支架和控制开关,机架内顶部一侧设有支撑座,支撑座上设有电动推杆,机架顶部一侧滑动式设有推块,推块与电动推杆的伸缩杆连接,机架顶部对称设有安装支架,安装支架内侧均设有放料槽板,防尘罩一侧设有控制开关。

7.作为本发明的一种优选技术方案,自动打孔机构包括有安装座、第二驱动电机、平皮带、第一行程开关、第二行程开关和第二距离传感器,机架内顶部另一侧设有安装座,安装座一侧设有第二驱动电机,第二驱动电机的输出轴均与丝杆底部之间通过皮带轮连接有平皮带,一侧导向槽板上设有第二距离传感器,机架顶部一侧设有第一行程开关和第二行程开关,轴套移动能够与第一行程开关和第二行程开关接触。

8.作为本发明的一种优选技术方案,还包括有挡料机构,挡料机构包括有承重座、滑轮、钢索、支撑架、导轨架、第一复位弹簧和挡料板,机架内顶部设有承重座,机架顶部设有

支撑架,承重座和支撑架上均对称转动式连接有2个滑轮,导向槽板顶部设有导轨架,导轨架之间滑动式连接有挡料板,挡料板顶部两侧均连接有钢索,钢索底端依次绕过对应的滑轮,钢索底端与推块连接,挡料板顶部与导轨架之间连接有第一复位弹簧。

9.作为本发明的一种优选技术方案,还包括有去毛刺机构,去毛刺机构包括有安装板、第三驱动电机、打磨轮、楔形杆、第二复位弹簧、接触块和第三距离传感器,导向槽板顶部均滑动式设有楔形杆,楔形杆均与导向槽板之间连接有第二复位弹簧,导向槽板之间滑动式连接有打磨轮,一侧楔形杆后侧设有安装板,安装板顶部设有第三驱动电机,挡料板一侧对称设有接触块,接触块向下移动能够与楔形杆接触,一侧导轨架的中部设有第三距离传感器。

10.作为本发明的一种优选技术方案,还包括有夹紧机构,夹紧机构包括有安装柱、第三复位弹簧和夹紧块,轴套上对称滑动式设有安装柱,安装柱底部之间连接有夹紧块,安装柱与轴套底部之间均连接有第三复位弹簧。

11.作为本发明的一种优选技术方案,还包括有除尘机构,除尘机构包括有支撑支架、风扇和启动开关,支撑架一侧均设有支撑支架,支撑支架之间连接有风扇,防尘罩一侧设有启动开关。

12.作为本发明的一种优选技术方案,还包括有控制箱,防尘罩顶部右侧设有控制箱,控制箱内安装有开关电源、电源模块和控制模块,开关电源为本音响生产用自动倒相孔开孔设备供电,开关电源的输出端与电源模块通过电性连接,电源模块上通过线路连接有电源总开关,电源模块与控制模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路,第一距离传感器、第二距离传感器、第三距离传感器、第一行程开关、第二行程开关、控制开关和启动开关都与控制模块通过电性连接,电动推杆、风扇、第一驱动电机、第二驱动电机和第三驱动电机都与控制模块通过外围线路连接。

13.有益效果:1、轴套带动转动的打孔轮向下移动至与木板接触,随后打孔轮停止移动与木板保持接触,如此便可完成打孔;2、推块向后移动对木板进行推送时,挡料板向下移动可对新的木板进行限位,防止新的木板移动过度,实现孔位一致;3、打磨轮转动的同时向前移动,可对木板上的毛刺进行打磨,打磨轮向后移动时还可对木板向后移动增加一个导向力;4、夹紧块向下移动先与木板接触,进而对木板进行夹紧,防止木板在打孔时发生偏移。

附图说明

14.图1为本发明的第一种立体结构示意图。

15.图2为本发明的第二种的立体结构示意图。

16.图3为本发明的部分立体结构示意图。

17.图4为本发明的进料机构的第一种立体结构示意图。

18.图5为本发明的进料机构的第二种立体结构示意图。

19.图6为本发明的自动打孔机构的第一种部分立体结构示意图。

20.图7为本发明的自动打孔机构的第二种部分立体结构示意图。

21.图8为本发明的挡料机构的第一种立体结构示意图。

22.图9为本发明的挡料机构的第二种立体结构示意图。

23.图10为本发明的挡料机构的第三种立体结构示意图。

24.图11为本发明的a部分放大结构示意图。

25.图12为本发明的去毛刺机构的立体结构示意图。

26.图13为本发明的b部分放大结构示意图。

27.图14为本发明的夹紧机构的立体结构示意图。

28.图15为本发明的除尘机构的立体结构示意图。

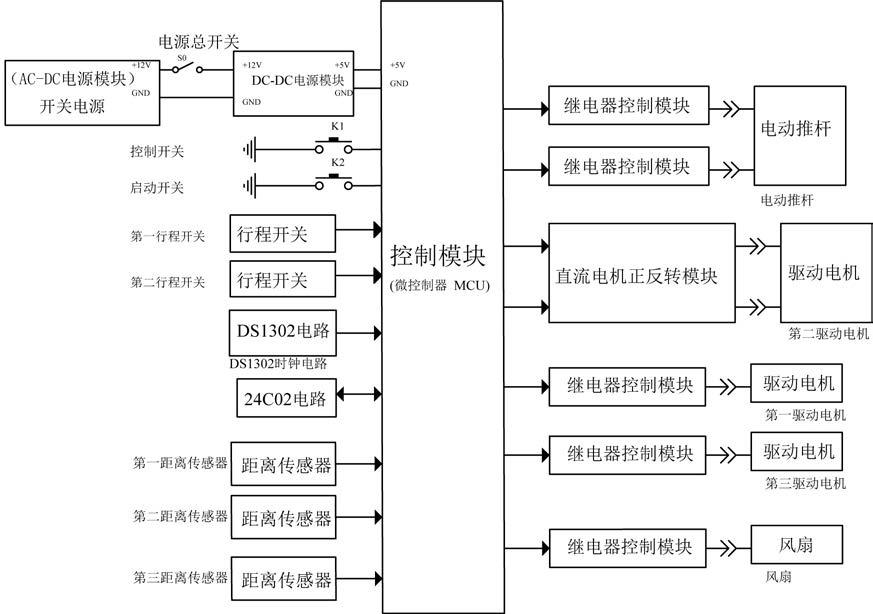

29.图16为本发明的电路框图。

30.图17为本发明的电路原理图。

31.图中标记为:1

‑

机架,2

‑

防尘罩,3

‑

控制箱,4

‑

轴承座,5

‑

丝杆,6

‑

轴套,7

‑

第一驱动电机,8

‑

打孔轮,9

‑

导向槽板,10

‑

第一距离传感器,11

‑

进料机构,111

‑

支撑座,112

‑

电动推杆,113

‑

推块,114

‑

放料槽板,115

‑

安装支架,116

‑

控制开关,12

‑

自动打孔机构,121

‑

安装座,122

‑

第二驱动电机,123

‑

平皮带,124

‑

第一行程开关,125

‑

第二行程开关,126

‑

第二距离传感器,13

‑

挡料机构,131

‑

承重座,132

‑

滑轮,133

‑

钢索,134

‑

支撑架,135

‑

导轨架,136

‑

第一复位弹簧,137

‑

挡料板,14

‑

去毛刺机构,141

‑

安装板,142

‑

第三驱动电机,143

‑

打磨轮,144

‑

楔形杆,145

‑

第二复位弹簧,146

‑

接触块,147

‑

第三距离传感器,15

‑

夹紧机构,151

‑

安装柱,152

‑

第三复位弹簧,153

‑

夹紧块,16

‑

除尘机构,161

‑

支撑支架,162

‑

风扇,163

‑

启动开关。

具体实施方式

32.以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

33.实施例1一种音响生产用自动倒相孔开孔设备,如图1

‑

17所示,包括有机架1、防尘罩2、轴承座4、丝杆5、轴套6、第一驱动电机7、打孔轮8、导向槽板9、第一距离传感器10、进料机构11和自动打孔机构12,机架1顶部后侧设有防尘罩2,机架1内顶部设有3个轴承座4,轴承座4呈倒三角设置,前侧的2个轴承座4均设有丝杆5,丝杆5均与机架1顶部转动式连接,丝杆5之间螺纹式连接有轴套6,轴套6底部设有第一驱动电机7,第一驱动电机7的输出轴底部设有打孔轮8,机架1顶部左右对称设有导向槽板9,右侧导向槽板9的前部左侧设有第一距离传感器10,机架1顶部前侧设有进料机构11,机架1顶部后侧设有自动打孔机构12。

34.进料机构11包括有支撑座111、电动推杆112、推块113、放料槽板114、安装支架115和控制开关116,机架1内顶部前侧设有支撑座111,支撑座111上设有电动推杆112,机架1顶部前侧滑动式设有推块113,推块113前侧与电动推杆112的伸缩杆连接,机架1顶部前侧左右对称设有安装支架115,安装支架115内侧均设有放料槽板114,防尘罩2右侧设有控制开关116。

35.自动打孔机构12包括有安装座121、第二驱动电机122、平皮带123、第一行程开关124、第二行程开关125和第二距离传感器126,机架1内顶部后侧设有安装座121,安装座121前侧设有第二驱动电机122,第二驱动电机122的输出轴均与丝杆5底部之间通过皮带轮连

接有平皮带123,左侧导向槽板9的前部右侧设有第二距离传感器126,机架1顶部左侧设有第一行程开关124和第二行程开关125,第一行程开关124位于第二行程开关125上方,轴套6移动能够与第一行程开关124和第二行程开关125接触。

36.工作人员可将一定数量的木板放置于放料槽板114之间,放置完毕,短按控制开关116发出信号,控制模块接收信号进而控制电动推杆112进行周期为10秒的往复运作,随后延时10秒进行再次的往复运作,电动推杆112的伸缩杆伸长5秒带动推块113向后移动对最底部木板进行推送,木板向后移动至导向槽板9之间随即停止移动,电动推杆112的伸缩杆缩短5秒带动推块113向前移动复位,同时第一距离传感器10检测到与木板之间的距离小于预设值时发出信号,控制模块接收信号进而控制第一驱动电机7延时5秒进行运作,同时第二距离传感器126检测到与木板之间的距离小于预设值时发出信号,控制模块接收信号进而控制第二驱动电机122正向运作,第二驱动电机122的输出轴转动通过平皮带123带动丝杆5转动,进而带动轴套6受第一驱动电机7的重力影响向下移动,轴套6向下移动带动第一驱动电机7向下移动,2秒后轴套6向下移动至与第一行程开关124接触,第一行程开关124发出信号,控制模块接收信号进而控制第二驱动电机122停止运作随后延时3秒进行正向运作,第二驱动电机122的输出轴继续转动通过轴套6带动第一驱动电机7向下移动,进而带动转动的打孔轮8向下移动,4秒后打孔轮8向下移动至与木板接触时进行开孔,2秒后轴套6向下移动至与第二行程开关125接触,第二行程开关125发出信号,控制模块接收信号进而控制第二驱动电机122停止运作随后延时3秒进行反向运作,如此便可使打孔轮8与木板保持接触,3秒后即打孔结束,第二驱动电机122的输出轴反转通过平皮带123带动丝杆5反转,丝杆5反转使轴套6带着第一驱动电机7和打孔轮8向上移动复位,随即电动推杆112的伸缩杆伸长5秒带动推块113向后侧移动推送新的木板,进而带动打孔完毕的木板向后移动,配合收集,轴套6向上移动6秒后至与第一行程开关124接触,控制模块接收信号进而控制第二驱动电机122停止运作随后延时3秒进行正向运作,如此往复便可实现对木板的自动打孔,全部打孔完毕,长按控制开关116发出信号,控制模块接收信号进而控制电动推杆112停止运作,第一距离传感器10检测到与木板之间的距离不再小于预设值时发出信号,控制模块接收信号进而控制第一驱动电机7停止运作,打孔轮8随之停止转动,同时第二距离传感器126检测到与木板之间的距离不再小于预设值时发出信号,控制模块接收信号进而控制第二驱动电机122停止运作,期间防尘罩2可挡住打磨产生的木屑。

37.还包括有挡料机构13,挡料机构13包括有承重座131、滑轮132、钢索133、支撑架134、导轨架135、第一复位弹簧136和挡料板137,机架1内顶部设有承重座131,机架1顶部设有支撑架134,承重座131和支撑架134上均对称转动式连接有2个滑轮132,同侧滑轮132均为左右对称设置,导向槽板9顶部设有导轨架135,导轨架135之间滑动式连接有挡料板137,挡料板137顶部左右两侧均连接有钢索133,钢索133底端依次绕过对应的滑轮132,钢索133底端与推块113连接,挡料板137顶部与导轨架135之间连接有第一复位弹簧136。

38.还包括有去毛刺机构14,去毛刺机构14包括有安装板141、第三驱动电机142、打磨轮143、楔形杆144、第二复位弹簧145、接触块146和第三距离传感器147,导向槽板9顶部均滑动式设有楔形杆144,楔形杆144前侧均与导向槽板9之间连接有第二复位弹簧145,导向槽板9之间滑动式连接有打磨轮143,右侧楔形杆144后侧设有安装板141,安装板141顶部设有第三驱动电机142,第三驱动电机142的输出轴与打磨轮143右侧连接,挡料板137后侧左

右对称设有接触块146,接触块146向下移动能够与楔形杆144接触,右侧导轨架135的后侧面中部设有第三距离传感器147。

39.初始状态钢索133被拉紧带动挡料板137向上移动,第一复位弹簧136被压缩,推块113向后移动不再拉紧钢索133,第一复位弹簧136复位带动挡料板137向下移动,对木板的推送范围进行限位,当推块113向前移动复位时,可通过钢索133带动挡料板137向上移动不再卡住木板,推块113再次向后移动推动新的木板时,挡料板137开始向下移动,进而实现将木板隔开的效果;挡料板137向下移动时,第三距离传感器147检测到与挡料板137之间的距离大于预设值时发出信号,控制模块接收信号进而控制第三驱动电机142运作,第三驱动电机142的输出轴转动带动打磨轮143转动对木板上的毛刺进行打磨去除,挡料板137继续向下移动带动接触块146向下移动挤压楔形杆144向前移动,楔形杆144向前移动通过安装板141带动第三驱动电机142向前移动,进而带动转动的打磨轮143向前移动,第二复位弹簧145被压缩,当挡料板137向上移动带动接触块146向上移动,楔形杆144不再受力在第二复位弹簧145的作用下向后移动复位,进而通过第三驱动电机142带动打磨轮143向后移动复位,打磨轮143向后移动复位可对木板向后移动增加一个导向力,第三距离传感器147检测到与挡料板137之间的距离不再大于预设值时发出信号,控制模块接收信号进而控制第三驱动电机142停止运作,打磨轮143随之停止转动。

40.还包括有夹紧机构15,夹紧机构15包括有安装柱151、第三复位弹簧152和夹紧块153,轴套6上左右对称滑动式设有安装柱151,安装柱151底部之间连接有夹紧块153,夹紧块153位于打孔轮8下方,安装柱151与轴套6底部之间均连接有第三复位弹簧152。

41.还包括有除尘机构16,除尘机构16包括有支撑支架161、风扇162和启动开关163,支撑架134后侧均设有支撑支架161,支撑支架161后部之间连接有风扇162,防尘罩2右侧设有启动开关163,启动开关163位于控制开关116后侧。

42.轴套6向下移动时会带动夹紧块153先与木块接触,随即打孔轮8向下移动对木板进行打孔,此时夹紧块153在轴套6上向上移动,第三复位弹簧152被压缩,夹紧块153可对木板进行夹紧,避免木板在打孔时发生偏移,打孔完毕,轴套6向上移动,第三复位弹簧152复位带动夹紧块153向下移动复位;期间工作人员可短按启动开关163发出信号,控制模块接收信号进而控制风扇162转动,风扇162转动能够将打孔时产生的木屑从木板上吹走,打孔完毕,长按启动开关163发出信号,控制模块接收信号进而控制风扇162停止转动。

43.还包括有控制箱3,防尘罩2顶部右侧设有控制箱3,控制箱3内安装有开关电源、电源模块和控制模块,开关电源为本音响生产用自动倒相孔开孔设备供电,开关电源的输出端与电源模块通过电性连接,电源模块上通过线路连接有电源总开关,电源模块与控制模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路,第一距离传感器10、第二距离传感器126、第三距离传感器147、第一行程开关124、第二行程开关125、控制开关116和启动开关163都与控制模块通过电性连接,电动推杆112、风扇162、第一驱动电机7、第二驱动电机122和第三驱动电机142都与控制模块通过外围线路连接。

44.本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1