一种实木家具生产制程的含水率控制方法与流程

1.本发明涉及一种控制方法,具体涉及一种实木家具生产制程的含水率控制 方法,属于家具制造技术领域。

背景技术:

2.含水率对木材的尺寸精度、几何形状、榫接合强度、胶接强度等都有影响。 因此,在选料时木材必须先进行干燥,使其含水率内外均匀一致,消除内应力, 防止在加工和使用过程中产生翘曲、开裂等现象。由于使用地区和产品种类的 不同,成材的含水率要有所差异,不同地区含水率要求也不一样。在现有技术 中,木材的干湿度控制是在的过程中烘干器控制的。如果要控制中的含水率只 能通过热压机控制。控制了木材的含水率在8%-12%时,保证了家具使用的稳定 性,延长了使用寿命。木材的含水率在8%-12%时,木材细胞充分干缩,不易吸 湿膨胀、开裂变形,增加了木材的硬度。从而保证了产品的稳定性,进而保证 了木材的胶合强度,使之经久耐用。但是在现有技术中,通过烘干器对木材进 行烘干控制含水率方式,无法降低木材的亲水性,也就是说木材内部的半纤维 依然可以保留,当处于自然环境当中时,其依然具有吸水能力,导致使用过程 中,容易出现变形开裂等现有。因此,有待进一步的改进。

技术实现要素:

3.有鉴于此,本发明为克服现有技术中的缺陷提供一种实木家具生产制程的 含水率控制方法,降低自然吸水率,增强木材稳定性,提升木材强度,具体方 案如下:

4.一种实木家具生产制程的含水率控制方法,包括以下步骤:

5.步骤一,将原材料按托盘码垛要求进行分类码垛;

6.步骤二,记录好每个托盘内原材料在碳化前的含水率,每个托盘按照上 种下三个点进行测量;

7.步骤三,将完成测量的原材料送入碳化窑,并设定不同碳化温度下的时 间长度;

8.步骤四,按照步骤三中不同碳化温度下的总时间长度控制在40小时;根 据地区不同和木材不同,温度和时间可按需求进行微调;

9.步骤五,按照规定的总时长完成碳化之后,木材根据材料和位置的不同, 其含水率数值不同;

10.步骤六,碳化木出窑后,将木材放入养生房进行养生;且养生过程中, 需控制养生房的温度和相对湿度;

11.步骤七,完成养生后,同一木材的不同位置,具有不同的含水率;完成 养生后即可进入生产工段;

12.完成养生后,木材各部位中的含水率与养生前相比,具有一定的上浮, 温度与环境温度接近即达到生产使用标准。

13.步骤八,在生产工段中,需要滞留流转的半成品均送入半成品养生房进 行养生;

14.半成品养生的主要目的是恒定温湿度控制半成品的含水率平衡。

15.步骤九,白坯完成后,进行白身封闭,按照工厂生产工艺进行刷封闭底, 完成封闭底涂刷后,送入烘干房进行烘干;最后再进行木磨、油漆处理制成产 品完成。

16.优选的,每个所述托盘内的码垛高度为1.2m—1.5m,码垛宽度为1.5m— 2m,码垛长度为2.7m—3m。

17.优选的,每层所述的原材料之间采用不锈钢中空矩管进行隔离;且每次 之间间隔为30-40mm。

18.优选的,步骤六中的养生天数为7-10天,养生房温度需要控制在25℃— 28℃,相对湿度控制在55%(

±

2)。

19.优选的,步骤八中所述的半成品养生房的温度设定23℃—28℃区间,相 对湿度设定55%—60%区间。

20.优选的,步骤九中白坯完成后确保在4小时内进行白身封闭,按照工厂 生产工艺刷封闭底,完成封闭底涂刷后,需要在烘干房烘干4小时以上,烘干 房温度设定35℃—40℃,相对湿度设定45%—50%。

21.优选的,在所述生产工段中,原材料备料时,需要避免单边/单面造型、 铣刨操作,防止板材侧弯和翘曲。

22.本发明主要是利用碳化窑,通过高温加热的方式,将木材原材料进行微碳 化处理,使木材在无氧环境中将半纤维进行降解、减少羟基亲水结构,降低木 材自然吸湿(吸水)率,增强木材稳定性和木材强度,提高木材的可加工性; 高温碳化后的木材,经过恒温恒湿养生房进行原材料养生,使木材更为稳定, 避免木材因环境变化而产生内裂的可能;在加工生产过程中,避免单面多次刨 铣,平衡木材内应力,降低木材变形的可能性;关键生产工段完工后,送养生 房进行半成品养生,养生目的主要通过恒定温湿度控制半成品的含水率平衡; 采用涂刷封闭底的方法,堵塞木材导管,杜绝实木家具在生产流转过程中自然 吸湿的可能,进一步控制木材内部含水率的平衡;通过以上方法,有效控制实 木家具白坯含水率,降低木材变形开裂的几率。增加实木家具的产品使用寿命; 降低公司运营成本,提升客户产品体验;增加原材料的利用率。

具体实施方式

23.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述 的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的 实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它 实施例,都属于本发明保护的范围。

24.包括技术和科学术语的在这里使用的术语具有与本领域技术人员通常理解的 术语相同的含义,只要不是不同地限定该术语。应当理解在通常使用的词典中 限定的术语具有与现有技术中的术语的含义一致的含义。

25.一种实木家具生产制程的含水率控制方法,包括以下步骤:

26.步骤一,将原材料按托盘码垛要求进行分类码垛;

27.具体的,在本实施例中,每次实木原材料均使用20*20不锈钢中空矩管(金 属中空矩管)进行隔离,每层实木原材料间间隔为35mm左右。

28.步骤二,记录好每个托盘内原材料在碳化前的含水率,每个托盘按照上种 下三个点进行测量;

29.步骤三,将完成测量的原材料送入碳化窑,并设定不同碳化温度下的时间 长度;

30.步骤四,按照步骤三中不同碳化温度下的总时间长度控制在40小时;根据 地区不同和木材不同,温度和时间可按需求进行微调;

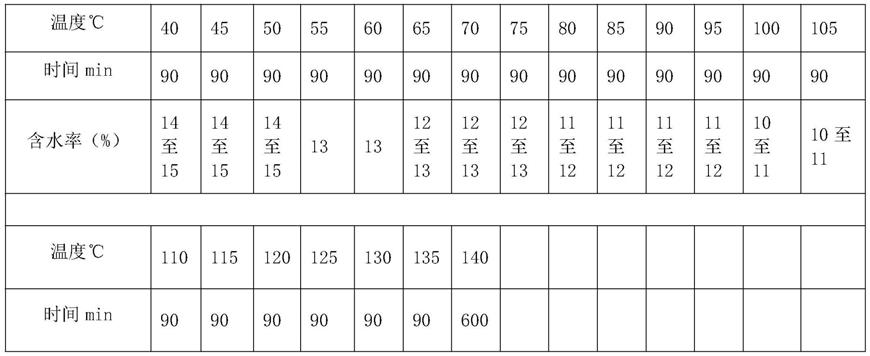

31.需要注意的是,在碳化窑中,其碳化温度并不是恒定的,而是在多个温度 下依次进行碳化处理,其温度走向优选的为自低而高的方式,每个温度的烘干 时间基本相同。具体数值如下表。

[0032][0033][0034]

步骤五,按照规定的总时长完成碳化之后,木材根据材料和位置的不同,其 含水率数值不同;

[0035]

步骤六,碳化木出窑后,将木材放入养生房进行养生;且养生过程中,需控 制养生房的温度和相对湿度;

[0036]

步骤七,完成养生后,同一木材的不同位置,具有不同的含水率;完成养生 后即可进入生产工段;

[0037]

步骤八,在生产工段中,需要滞留流转的半成品均送入半成品养生房进行养 生;

[0038]

步骤九,白坯完成后,进行白身封闭,按照工厂生产工艺进行刷封闭底,完 成封闭底涂刷后,送入烘干房进行烘干;最后再进行木磨、油漆处理制成产品 完成。

[0039]

本方案与现有技术的区别主要在于,在进入生产工段之前,通过碳化窑对原 材料进行碳化处理,使木材在无氧环境中将半纤维进行降解、减少羟基亲水结 构。达到降低木材自然吸湿(吸水)率,增强木材稳定性和木材强度,提高木 材的可加工性的目的。

[0040]

下面将以赤杨木和白蜡木在碳化和养生过程中的含水率变化作为主要依据。

[0041]

实施例一

[0042]

以赤杨木原材料为例

[0043]

碳化前赤杨木含水率如下表:

[0044]

赤杨木前端头中后端头含水率(%)14-1512-1314-15

[0045]

在经过高温加热的方式,将木材原材料进行微碳化处理,使木材在无氧环 境中将半纤维进行降解、减少羟基亲水结构。

[0046]

碳化后赤杨木含水率如下表:

[0047]

赤杨木前端头中后端头含水率(%)8-97-98-9

[0048]

需要注意的是,碳化总时长优选的为40h,可视具体情况,地区不同和木材 不同,温度和时间可按需求进行微调。从上述表格可知,原材料在经过碳化处 理后,其含水率8%—9%区间为,但是碳化之后的含水率并不是最终的含水率, 依然需要经过养生、烘干从而达到生产使用标准。

[0049]

在本实施例中,经过养生之后的含水率如下表所示

[0050]

赤杨木前端头中后端头含水率(%)9-119-109-11

[0051]

进一步的说,每个所述托盘内的码垛高度为1.2m—1.5m,码垛宽度为1.5m —2m,码垛长度为2.7m—3m。

[0052]

进一步的说,每层所述的原材料之间采用不锈钢中空矩管进行隔离;且每 次之间间隔为30-40mm。

[0053]

进一步的说,步骤六中的养生天数为7-10天,养生房温度需要控制在25℃ —28℃,相对湿度控制在55%(

±

2)。

[0054]

具体的,在本实施例中,养生过程中的码垛要求与木材碳化时的要求一致, 板材间以20mm—35mm均匀间距为宜,用以均匀降温吸湿。木材养生后含水率在 8%—10%(最大上浮1%),温度与环境温度接近(

±

2℃)即达到生产使用标准。

[0055]

进一步的说,步骤八中所述的半成品养生房的温度设定23℃—28℃区间, 相对湿度设定55%—60%区间。

[0056]

具体的,在本实施例中,半成品件每个工段含水率控制在10%—12%区间(不 高于12%)。

[0057]

进一步的说,步骤九中白坯完成后确保在4小时内进行白身封闭,按照工 厂生产工艺刷封闭底,完成封闭底涂刷后,需要在烘干房烘干4小时以上,烘 干房温度设定35℃—40℃,相对湿度设定45%—50%。

[0058]

具体的,在本实施例中,烘干后的半成品含水率控制在10%—11%区间。通 过上述过程中的碳化、养生、以及生产工序中的半成品养生之后,即可达到标 准范围内的含水率,

[0059]

进一步的说,在所述生产工段中,原材料备料时,需要避免单边/单面造型、 铣刨操作,防止板材侧弯和翘曲。

[0060]

实施例二

[0061]

与实施例一的区别在于,本实施例采用白蜡木作为原材料,下表为白蜡木 在碳化前的含水率示意

[0062]

白蜡木前端头中后端头含水率(%)13-1512-1313-15

[0063]

当经过碳化之后,其含水率如下表所示

[0064]

白蜡木前端头中后端头含水率(%)8-97-98-9

[0065]

两个实施例当中,在碳化之后,都采用相同的方式对原材料进行处理。在 所以在碳化过后,白蜡木同样需要进行养生。

[0066]

下表为白蜡木原材料在养生之后的含水率示意

[0067]

白蜡木前端头中后端头含水率(%)10-119-1110-11

[0068]

当白蜡木在经过养生之后,同样需要经过生产工段中的半成品养生,最终 通过烘干达到符合工艺要求的含水率。

[0069]

从以上两个实施例中的数据可以看出,无论是赤杨木还是白蜡木,或其他 常用的原材料,在经过碳化处理后,其含水率都能够趋于稳定;在随后的养生、 半成品养生和烘干等工序当中,都能够有效的将含水率控制在规定范围以内, 有效控制白坯的含水率,降低木材开裂变形的几率。

[0070]

最后说明的是,以上实施例仅以说明本发明的技术方案而非限制,尽管参 照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可 以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗 旨和范围,其均应涵盖在本发明新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1