一种甲醛净化浸渍胶膜纸层压木质地板的制备工艺的制作方法

1.本发明涉及浸渍工艺木质地板制备技术领域,尤其涉及一种甲醛净化浸渍胶膜纸层压木质地板的制备工艺。

背景技术:

2.现如今世界范围内可采的森林资源正在日益减少,与此同时,由于社会经济发展,对木材及其制品的需求却在不断增加,因此人工速生商品林、森林培育和采伐剩余物等资源发展的人造板制品的应用十分普遍、广泛。

3.木材及其主要产品中密度纤维板、刨花板、细木工板、强化木地板等大部分都采用uf胶作为胶粘剂,就造成了甲醛释放现象的普遍存在。随着人们的生活水平的和质量越来越高,社会以及广大消费者开始普遍关注人造板材的环保性能,其中,人造板材所散发出来的甲醛气体对人体健康和室内环境存在直接的影响。游离甲醛是衡量家具和建筑材料使用的一项重要指标,必然也是衡量所有的人造板材的重要指标。所谓游离甲醛是指在人造板材的生产和使用过程中释放出来的甲醛气体。甲醛常温下是气态,无色但有强烈刺激型气味,长期吸入和皮肤直接接触会损害人体健康,致引起慢性中毒。目前,国家强制性标准 gb18580-2001 对甲醛释放进行了规范。因此,在当前人造板产量逐年递增,且被广泛使用,同时人们环保意识不断增强的背景下,应用甲醛净化浸渍胶膜纸层压木质地板成为人们的选项。

技术实现要素:

4.本发明的目的是提供一种甲醛净化浸渍胶膜纸层压木质地板的制备工艺并解决严重威胁着居室环境和人体健康板式家具的甲醛释 放问题。甲醛净化浸渍胶膜纸层压木质地板既能够满足人们对家具的需求,又有效降低甲醛释放量。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种甲醛净化浸渍胶膜纸层压木质地板包括:表层浸渍纸中树脂含量110.8%~152.3%,挥发物含量5.6%~8.5%,装饰浸渍纸中树脂含量 70.6%~92.5%,挥发物含量8.5%~9.6%。每种基材要求105g~110g。

6.本发明针对层压木质地板开发了一种甲醛净化浸渍胶膜纸层压木质地板的制备工艺,最终可得到甲醛净化效果显著的层压木质地板,降低长期吸入有害气体对身体健康的有影响。

7.作为优选,所述甲醛净化浸渍胶膜纸层压木质地板包括平整和美观的中密度木质板,含水率为9%,厚度为7~18mm,木质板为杨木,其木纤维的直径为10~50微米,壁厚为1~11微米。

8.其中,木质板若含水率不易太高,胶粘时水分含量高导致胶合能力差,而且容易产生透胶、粘板现象;含水率也不易太低,则会造成开裂、翘曲等现象,产生废品。

9.作为优选所述表层浸渍纸,规格为45mm

×

45mm,表层浸渍纸中树脂含量110.8%~152.3%,挥发物含量5.6%~8.5%;所述装饰浸渍纸,树脂含量70.6%~92.5%,挥发物含量8.5%~

9.6%;其中,树脂含量是指胶膜纸中固体树脂的含量,以质量百分数表示。挥发物含量胶膜纸中挥发成分占整个胶膜纸中的含量,以质量百分数表示;挥发物主要为浸渍纸内的水蒸气和空气。

10.其中,树脂中加入了入固化剂、脱模剂和渗透剂等其他添加剂,以进行烧固化,保证树脂中固化剂加入量合适。

11.作为优选,固化剂为脂肪胺,脱模剂为二甲基硅油,渗透剂为氨基磺酸钠。

12.作为优选,甲醛净化浸渍胶膜纸制备方法包括:将甲醛与氢氧化钠混合,调节ph为8.2~8.9,75min后加入甲酸,调节ph至4.2~4.5,反应至温度为10~15℃,此时加碱至ph为9~9.3,此时加入三聚氰胺与尿素,反应一段时间后,冷却至72~78℃,最后加入尿素,反应15~25min,反应终止,得三聚氰胺改性脲醛树脂溶液(muf)。

13.其中,三聚氰胺改性脲醛树脂更容易形成三维网状结构,可以有效的封闭吸水性基团;三聚氰胺呈碱性,能中和胶层中的酸,从而在一定程度上降低了树脂的水解速率,有利于提高的耐水性。

14.作为优选,所述三聚氰胺与甲酸反应,所得物有利于降低游离甲酸释放量。

15.其中,三聚氰胺可与甲醛反应生成经甲基三聚氰胺,有利于降低游离甲醛释放量,三聚氰胺与甲醛结合力较大,能够很好的束缚甲醛分子的释放,减少游离甲醛释放量;一摩尔三聚氰胺分子可以吸收六摩尔甲醛分子,因此三聚氰胺能吸收较多的甲醛分子。

16.作为优选,将甲醛同氢氧化钾混合,使得温度升至78~85℃,待温度稳定,加入甲酸使得ph降至4.5~5.0,此时加入除醛剂,待反应有一定的粘度,加入尿素,待反应停止,得胶脲醛树脂溶液(uf)。

17.其中除醛剂为甲壳素和纳米硅片。

18.作为优选,一摩尔尿素分子吸收四摩尔甲醛分子,尿素与游离甲醛反应,可以吸收游离甲醛。

19.作为优选,对反应所得三聚氰胺改性脲醛树脂溶液与装饰原纸混合,进行一次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱中85~105℃下固化45~70min,得装饰浸渍纸。

20.作为优选,所述甲醛净化浸渍胶膜纸经过二次浸胶,将反应所得脲醛树脂溶液与浸渍纸混合,进行浸胶,加入固化剂脂肪胺,将所得浸渍纸在烘箱中85~105℃下固化45~70min,得表层浸渍纸。

21.作为优选,所述基材杨木砂光后锯为45cm

×

45cm大小,此时将浸渍纸裁成45cm

×

45cm大小,整齐的置于杨木中央,将贴好后的组坯放入热压机在温度为160~180℃、压力为2.5~3.2mpa,时间为45~60s条件下热压,待冷却后得浸渍胶膜纸层压木质地板。

22.综上所述,本发明具有以下有益效果:1.将其运作到制作家具的材料中,降低家居材料的甲醛释放量和气味的技术,使得产品即环保的同时达到净味效果;2.现阶段市场所制作的木质地板表面粗糖,不光滑,耐水性、耐污能力和硬度等较差,不美观,同时释放大量游离甲醛,对比现有市场所生产产品,本发明饰品表面性能优良、表面花纹美观、价格便宜、耐高温和耐酸碱腐烛等优点,能封闭基材的甲醛释放,同时又能

使得树脂固化完全,使用环境友好型添加剂,很好的封闭木材板内部的甲醛和释放;3.其中添加的除醛剂甲壳素和纳米硅片,能有效吸附甲醛等气体分子并将这些物质分解成水,起到杀菌,净味的作用;4.一次浸渍树脂降低了生产成本,同时树脂具有更好的渗透性。

附图说明

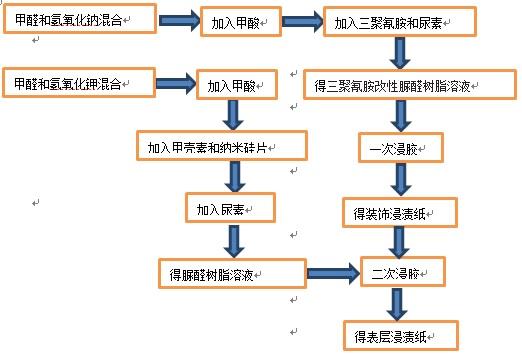

23.图1是甲醛净化浸渍胶膜纸制备流程;图2是一种甲醛净化浸渍胶膜纸层压木质地板工艺流程。

具体实施方式

24.实施例1将甲醛和氢氧化钠混合,调节ph值为8.2,75min后加入甲酸,再次调节ph值,反应至水温为10℃,加碱至9.0,使得酸过程反应终止,此时加入三聚氰胺和尿素,得三聚氰胺改性脲醛树脂溶液;将甲醛同氢氧化钾混合,使得温度升高至78℃,待温度稳定,加入甲酸使得ph降至4.5,此时加入甲壳素和纳米硅片,待反应有一定的粘度,加入尿素,待反应停止,得胶脲醛树脂溶液(uf);将反应所得树脂溶液与原纸混合,分别进行一次浸胶和二次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱85℃下,固化45min,得浸渍纸。将浸渍纸裁成45cm

×

45cm,整齐置于基材杨木中央,双面贴面,将完成后的组坯完放入热压机,控制温度160℃和压力2.5mpa,45s后将层压板从热压机中卸下,冷却得浸渍胶膜纸层压木质地板。

25.其中所述原料配方1:甲醛3份氢氧化钠3份甲酸4份三聚氰胺2份尿素4份甲壳素1份纳米硅片1份实施例2将甲醛和氢氧化钠混合,调节ph值为8.3,75min后加入甲酸,再次调节ph值,反应至水温为11℃,加碱至9.1,使得酸过程反应终止,此时加入三聚氰胺和尿素,得三聚氰胺改性脲醛树脂溶液;将甲醛同氢氧化钾混合,使得温度升高至81℃,待温度稳定,加入甲酸使得ph降至4.7,此时加入甲壳素和纳米硅片,待反应有一定的粘度,加入尿素,待反应停止,得胶脲醛树脂溶液(uf);将反应所得树脂溶液与原纸混合,分别进行一次浸胶和二次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱89℃下,固化46min,得浸渍纸。将浸渍纸裁成45cm

×

45cm,整齐置于基材杨木中央,双面贴面,将完成后的组坯完放入热压机,控制温度165℃和压力2.6mpa,50s后将层压板从热压机中卸下,冷却得浸渍胶膜纸层压木质地板。

26.其中所述原料配方2:甲醛4份氢氧化钠3份

甲酸2份三聚氰胺2份尿素3份甲壳素4份纳米硅片3份实施例3将甲醛和氢氧化钠混合,调节ph值为8.4,75min后加入甲酸,再次调节ph值,反应至水温为12℃,加碱至9.0,使得酸过程反应终止,此时加入三聚氰胺和尿素,得三聚氰胺改性脲醛树脂溶液;将甲醛同氢氧化钾混合,使得温度升高至84℃,待温度稳定,加入甲酸使得ph降至4.5,此时加入甲壳素和纳米硅片,待反应有一定的粘度,加入尿素,待反应停止,得胶脲醛树脂溶液(uf);将反应所得树脂溶液与原纸混合,分别进行一次浸胶和二次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱90℃下,固化55min,得浸渍纸。将浸渍纸裁成45cm

×

45cm,整齐置于基材杨木中央,双面贴面,将完成后的组坯完放入热压机,控制温度170℃和压力2.6mpa,47s后将层压板从热压机中卸下,冷却得浸渍胶膜纸层压木质地板。

27.其中所述原料配方3:甲醛3份氢氧化钠4份甲酸4份三聚氰胺2份尿素4份甲壳素2份纳米硅片2份实施例4将甲醛和氢氧化钠混合,调节ph值为8.9,75min后加入甲酸,再次调节ph值,反应至水温为13℃,加碱至9.2,使得酸过程反应终止,此时加入三聚氰胺和尿素,得三聚氰胺改性脲醛树脂溶液;将甲醛同氢氧化钾混合,使得温度升高至85℃,待温度稳定,加入甲酸使得ph降至4.6,此时加入甲壳素和纳米硅片,待反应有一定的粘度,加入尿素,待反应停止,得胶脲醛树脂溶液(uf);将反应所得树脂溶液与原纸混合,分别进行一次浸胶和二次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱100℃下,固化60min,得浸渍纸。将浸渍纸裁成45cm

×

45cm,整齐置于基材杨木中央,双面贴面,将完成后的组坯完放入热压机,控制温度172℃和压力2.8mpa,66s后将层压板从热压机中卸下,冷却得浸渍胶膜纸层压木质地板。

28.其中所述原料配方4:甲醛2份氢氧化钠3份甲酸3份三聚氰胺4份尿素4份甲壳素4份纳米硅片1份

实施例5将甲醛和氢氧化钠混合,调节ph值为8.6,75min后加入甲酸,再次调节ph值,反应至水温为15℃,加碱至9.3,使得酸过程反应终止,此时加入三聚氰胺和尿素,得三聚氰胺改性脲醛树脂溶液;将甲醛同氢氧化钾混合,使得温度升高至85℃,待温度稳定,加入甲酸使得ph降至4.8,此时加入甲壳素和纳米硅片,待反应有一定的粘度,加入尿素,待反应停止,得胶脲醛树脂溶液(uf);将反应所得树脂溶液与原纸混合,分别进行一次浸胶和二次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱98℃下,固化64min,得浸渍纸。将浸渍纸裁成45cm

×

45cm,整齐置于基材杨木中央,双面贴面,将完成后的组坯完放入热压机,控制温度160℃和压力3.0mpa,58s后将层压板从热压机中卸下,冷却得浸渍胶膜纸层压木质地板。

29.其中所述原料配方5:甲醛1份氢氧化钠3份甲酸2份三聚氰胺3份尿素4份甲壳素6份纳米硅片6份实施例6将甲醛和氢氧化钠混合,调节ph值为8.7,75min后加入甲酸,再次调节ph值,反应至水温为14℃,加碱至9.3,使得酸过程反应终止,此时加入三聚氰胺和尿素,得三聚氰胺改性脲醛树脂溶液;将甲醛同氢氧化钾混合,使得温度升高至76℃,待温度稳定,加入甲酸使得ph降至4.9,此时加入甲壳素和纳米硅片,待反应有一定的粘度,加入尿素,待反应停止,得胶脲醛树脂溶液(uf);将反应所得树脂溶液与原纸混合,分别进行一次浸胶和二次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱90℃下,固化48min,得浸渍纸。将浸渍纸裁成45cm

×

45cm,整齐置于基材杨木中央,双面贴面,将完成后的组坯完放入热压机,控制温度171℃和压力2.8mpa,60s后将层压板从热压机中卸下,冷却得浸渍胶膜纸层压木质地板。

30.其中所述原料配方6:甲醛2份氢氧化钠3份甲酸5份三聚氰胺2份尿素5份甲壳素3份纳米硅片3份对比例1将甲醛和氢氧化钠混合,调节ph值为8.7,75min后加入甲酸,再次调节ph值,反应至水温为15℃,加碱至9.2,使得酸过程反应终止,将反应所得三聚氰胺改性脲醛树脂溶液与原纸混合,进行一次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱94℃下,固化50min,得浸渍纸。将浸渍纸裁成45cm

×

45cm,整齐置于基材杨木中央,双面贴面,将完成后

的组坯完放入热压机,控制温度170℃和压力3.0mpa,59s后将层压板从热压机中卸下,冷却得浸渍胶膜纸层压木质地板。

31.对比例2将甲醛同氢氧化钾混合,使得温度升高至79℃,待温度稳定,加入甲酸使得ph降至4.9,此时加入甲壳素和纳米硅片,待反应有一定的粘度,加入尿素,待反应停止,得胶脲醛树脂溶液(uf);将反应所得树脂溶液与原纸混合,进行一次浸胶,此时加入固化剂脂肪胺,将所得浸渍纸在烘箱88℃下,固化70min,得浸渍纸。将浸渍纸裁成45cm

×

45cm,整齐置于基材杨木中央,双面贴面,将完成后的组坯完放入热压机,控制温度171℃和压力2.9mpa,48s后将层压板从热压机中卸下,冷却得浸渍胶膜纸层压木质地板。

32.将实例1至6所得的浸渍胶膜纸层压木质地板及对比例产品1、2进行性能检测,具体检测方法如下:含水率测试按gb/t 34722—2017《浸渍胶膜纸饰面胶合板和细木工板》的规定取样,取到的试样应先编号,尽快称量,并将结果填入记录表中。将同批试验取得的含水率试样,一并放入烘箱内,在(103士2)℃的温度下烘8h后,从中选定2个~3个试样进行一次试称,以后每隔2 h称量所选试样一次。

33.表面胶合强度测试按gb/t 34722—2017《浸渍胶膜纸饰面胶合板和细木工板》的规定取样,用细砂纸打磨试样表面,用热熔胶将金属专用卡头底面粘合在试件的中央,在与胶合表面垂直的方向上均匀加载,从加荷开始在30到90秒内使试件破坏,记下试件胶层剥离或破坏时的最大荷载,精确至10n。

34.表面耐污染测试按gb/t 34722—2017《浸渍胶膜纸饰面胶合板和细木工板》的规定取样,在试件表面分别滴上2滴或涂上少许 (面积约300mm2)检测用物,并用表面皿盖住,在室温下放置24h后用清水或乙醇、丙酮溶剂擦洗表面,并用脱脂棉花擦干。在自然光线下,距试件表面约40mm处,从各个角度观察试件表面情况。

35.甲醛释放量(干燥器法)测试按gb/t 17657—2013《人造板及饰面人造板理化性能试验方法》规定进行。剪裁总表面积0.125m2的试样,将试样放置在烘箱中170 ℃加热10 min,再置于2.5l广口瓶中,将广口瓶放置在烘箱中,(65

±

2)℃加热(2

±

0.1 ) h,恢复室温后开始评价。

36.甲醛释放量(气候箱法)测试按gb 18580—2017《室内装饰装修材料人造板及其制品中甲醛释放限量》规定进行。剪裁总表面积0.5 m

²

的试样,放置在40l干燥器中,在常温下静置24h后,开始评价。

37.甲醛净化性能测试甲醛净化性能测试,即甲醛净化效率和甲醛净化效果持久性:参照jc/t 1074—2008中第6章的规定进行。准备甲醛净化生态板试样,打开甲醛测试仪,观察室内甲醛浓度在合格值0.1mg /m3以内,放进甲醛测试箱,并保持甲醛浓度没有较大的变化。用医用移液器抽取甲醛溶液0.5ml,注入0.02~0.03 ml到准备好的医用棉签上,并插入甲醛测试箱。打开风扇搅动箱内混合空气,2min左右。观察箱内甲醛浓度的下降速度及除甲醛效果。

38.具体测试结果如表1-6表1含水率检测对于含水率而言,浸渍纸层压板其防水性能得到一定程度的改善,浸渍纸双面(包括表层与装饰层),含水率都有明显的降低,无论是表层浸渍纸还是装饰层浸渍纸经过热压贴合后树脂固化具有良好的防水作用,但是受到高温的作用,可能会使一部分已固化的树脂出现老化,最终导致胶合强度有影响,使得制品含水率不同。从整体来看,实施例4的含水率最高,因此热压温度和压力较大,反之,对比例1中含水率最低。

39.表2 表面胶合强度检测

就表面胶合强度这一指标,本试验研究所涉及到的饰面后的制品的表面胶合强度比基材的都减少了,主要由于贴面所采用的热压工艺对基材内部已经胶合好的胶层有一定程度的破坏,这种破坏不仅来源于进一步受压,同时也受到高温的作用,可能会使一部分已固化的树脂出现老化,最终导致内结合强度比基材的低,其中实施例4的胶合强度最低,由于其热压温度和压力较大,因此较低,反之,实施例5胶合强度较高。

40.表3表面耐污染腐蚀烘箱温度不同,导致预固化度不同,其中温度同预固化度成正比,实施例3、4的耐污染腐蚀较大,这是因为实施例3、4温度增加,导致预固化度增加,在压贴过程中,树脂较好的溶融,使得层压板表面较为光滑,最终层压板表面的耐污能力提高。

41.表4甲醛释放量(干燥器法)

树脂制备过程中,第二次加入的尿素,降解并重排了分子中的大分子部分,进而减少了树脂中醚键的含量,而甲醛释放量主要是因为分子内有轻甲基和二次甲基醚键。所以随着摩尔比降低浸渍纸自身甲醛释放量明显降低。

42.对比不同原料量的所制得层压板基材未被封闭部分的甲醛释放量可知,随着除醛剂用量增加,原料量高的浸渍纸自身释放出较多的甲醛,同时又能够更好的封闭来自板材的甲醛,但是随着用料量高封闭效果提高的不是很明显。甲醛净化生态板除具有净化空气中甲醛的功能外,自身也有甲醛释放的特性。生态板胶层中释放的甲醛一部分融入空气,一部分被表面的除醛剂有效成分吸附、分解。

43.表5甲醛释放量(气候箱法)

树脂制备过程中,第二次加入的尿素,降解并重排了分子中的大分子部分,进而减少了树脂中醚键的含量,而甲醛释放量主要是因为分子内有轻甲基和二次甲基醚键。

44.气候箱法不存在箱体内甲醛溶于蒸馏水的情况,甲醛和空气充分混合,并与试件表面充分接触,加快了除醛有效成分与甲醛的反应,使气候箱法检测的甲醛浓度偏低,其中实施例5中甲醛含量最低,表明其除醛成分较多,且较为显著。

45.表6甲醛净化性能能

从整体来看,甲醛净化浸渍胶膜纸层压板的除醛效果随除醛剂添加量有效成分浓度的提高而提高,本试验中除醛剂添加量越高效果较为显著,尤其当实施例5中除醛剂较高时,其甲醛净化性能达到95%,净化效果持久性达到87%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1