一种阻燃、抗熔滴及抑烟改性聚酯织物及其制备方法

1.本发明属于织物阻燃材料技术领域,具体涉及一种阻燃、抗熔滴及抑烟改性聚酯织物及其制备方法。

背景技术:

2.近年来,随着纺织行业的不断发展,纺织品的种类日趋增多,每年因纺织品引发的火灾所导致的伤亡人数急速增加,据统计,纺织品着火导致的火灾占所有火灾事故20%以上,并且由这些火灾造成的人员伤亡高达50%以上。此外,纺织品的燃烧往往伴随着大量的烟雾释放,受害者吸入大量烟雾和有毒气体导致昏迷后死亡,该部分原因造成的纺织品火灾死亡率高达85%。因此,在提高纺织品品质与扩大纺织品应用方面,纺织品的阻燃和抑烟性能的提高具有重要的意义。

3.聚酯纤维(聚对苯二甲酸乙二醇酯,pet)因其优异物理化学性能广泛应用于纺织工业,特别是用作室内装饰品和服装纺织品。聚酯阻燃改性在聚合、纺丝和纺织三个阶段主要分为共聚、共混、皮芯复合纺和后整理等方式。鉴于阻燃织物熔融纺丝阶段的难操作性,阻燃织物的后整理技术有望在纺织品的阻燃及抑烟性提高方面发挥重要作用。层层自组装(lbl)是一种逐层交替沉积的表面修饰方法,主要借助各层分子间的弱相互作用,使组装层与层之间能够自发相互作用,形成具有结构完整、性能优良、特定功能的分子层。通过lbl技术在织物表面构建具有阻燃功能的聚电解质层,操作简单,操作环境安全环保,是具有潜在应用价值的聚酯织物阻燃功能化工业生产技术。

4.由于聚酯织物分子中仅含有极性很小的酯基基团,在强酸或者强碱的作用下,大分子链易断裂,但是聚酯织物分子堆砌紧密,具有高的结晶度和取向度,使得聚酯织物对酸碱等化学试剂难发生反应,为层层自组装改性增加难度。近年来,随着贻贝水下黏附功能的发现,仿生多巴胺(pda)化学逐渐成为材料领域的重要功能化改性技术,通过多巴胺的自聚合反应实现材料的表面改性,为材料的二次功能化提供良好的平台。

技术实现要素:

5.为了克服上述问题,本发明人进行了锐意研究,研究出一种阻燃、抗熔滴及抑烟改性聚酯织物及其制备方法,该改性聚酯织物采用多巴胺化学和层层自组装技术制备得到,实现在聚酯织物表面阻燃剂聚合物电解质的组装,通过在聚酯织物表面构建不同类型的聚电解质功能涂层,得到阻燃、抗熔滴及抑烟的聚酯织物,该改性聚酯织物的涂层厚度可控,且保持了聚酯织物的原始形态,制备方法简单实用,从而完成本发明。

6.本发明的目的一方面在于提供一种改性聚酯织物,该改性聚酯织物包括基体和改性涂层,所述改性涂层修饰在基体表面,所述改性涂层包括两个以上组装层,所述组装层通过静电吸附层层自组装形成。

7.本发明另一方面提供一种改性聚酯织物的制备方法,所述方法包括:

8.步骤1、对基体进行预处理,获得预处理聚酯织物;

9.步骤2、对步骤1所得预处理聚酯织物进行层层自组装,获得改性聚酯织物。

10.本发明所具有的有益效果为:

11.(1)本发明采用多巴胺化学技术,通过多巴胺的自聚合反应实现聚酯织物的表面改性,从而利于对聚酯织物的二次功能化处理;

12.(2)本发明在经过多巴胺改性后的聚酯织物上,进行层层自组装,在聚酯织物表面构建不同类型的聚电解质,得到不同的聚电解质涂层,构成复合阻燃剂,在阻燃、抗熔滴及抑烟性能上起到协同增效的作用;

13.(3)本发明的改性聚酯织物能够保持聚酯织物的原始形态,并且该改性聚酯织物的涂层厚度可控,且制备方法操作简单方便,实用性强;

14.(4)本发明的改性聚酯织物阻燃等级为v-0,12s内熔滴数为0,相比与未处理聚酯织物,改性聚酯织物的热释放量减少90%以上,总烟释放量减少20%以上,热释放速率为未改性聚酯织物的3~50%,阻燃等级为v-0,12s内熔滴数为0。

附图说明

15.图1示出本发明实验例1所得sem图;

16.图2示出本发明实验例2所得热释放速率曲线;

17.图3示出本发明实施例2所得总烟释放量曲线;

18.图4示出本发明实验例4所得热释放速率曲线;

19.图5示出本发明实验例4所得总烟释放量曲线;

20.图6示出本发明实验例5所得总热释放量曲线;

21.图7示出本发明实验例5所得热释放速率曲线;

22.图8示出本发明实验例5所得总烟释放量曲线。

具体实施方式

23.下面通过附图和优选实施方式对本发明进一步详细说明。通过这些说明,本发明的特点和优点将变得更为清楚明确。

24.根据本发明,提供一种阻燃、抗熔滴及抑烟改性聚酯织物,该改性聚酯织物包括基体与改性涂层,改性涂层修饰在基体表面,改性涂层均匀包覆于聚酯织物表面,基体与改性涂层形成核壳结构。

25.根据本发明,改性涂层为阻燃、抗熔滴及抑烟涂层,优选地,改性涂层的厚度为10~200nm,优选为20~180nm,更优选为30~160nm,例如80nm。

26.根据本发明,改性涂层中包括n、p、c和si元素,为阻燃元素,该改性涂层为由多种阻燃剂形成的复合阻燃剂构成,对阻燃、抗熔滴及抑烟性能具有协同增效的作用。

27.根据本发明,聚酯织物优选为聚对苯二甲酸乙二醇酯(pet)织物。

28.根据本发明,基体为pet织物,优选为阻燃pet织物,更优选为经过磷系阻燃剂改性的pet织物,例如含有阻燃剂2-羧乙基苯基次磷酸(ceppa)的pet织物。

29.根据本发明,改性涂层包括两个以上组装层,优选地包括2~100个组装层,组装层通过静电吸附层层自组装形成。组装层为层层自组装电解质双分子层。

30.根据本发明,一个组装层包括一个阴离子层和一个阳离子层,多个组装层中的阴

离子层和阳离子层可以相同可以不同,优选不同。

31.阳离子层和阴离子层交替组装,即层层自组装形成改性涂层。

32.层层自组装(lbl)是一种逐层交替沉积的表面修饰方法,主要借助各层分子间的弱相互作用,使组装层与层之间能够自发相互作用,形成具有结构完整、性能优良、特定功能的分子层。通过lbl技术在织物表面构建具有阻燃功能的聚电解质层,操作简单,操作环境安全环保,是具有潜在应用价值的聚酯织物阻燃功能化工业生产技术。

33.根据本发明,阳离子层由阳离子聚电解质形成,阳离子聚电解质为硅烷偶联剂、聚乙烯亚胺(pei)或壳聚糖(ch),优选为含n的硅烷偶联剂,更优选选自γ-氨丙基三乙氧基硅烷(kh-550)、γ-氨丙基甲基二乙氧基硅烷(kh-902)和γ-氨乙基氨丙基三甲氧基硅烷(kh-792)中的一种或几种,例如为kh-550。

34.本发明中,以kh-550最为阳离子聚电解质时,一方面,kh550中的氨基在酸性条件下可以水解成nh

3+

,能够作为阳离子聚电解质用于层层自组装过程。另一方面,kh550能改善织物基体与阻燃剂的相容性,在燃烧过程中可以用作阻燃剂的气源,同时硅元素可以改善织物燃烧时的炭化性能,提高层层自组装改性聚酯织物的阻燃性能。

35.根据本发明,阴离子层由阴离子聚电解质形成,阴离子聚电解质选自环糊精类成炭剂、dopo类阻燃剂、植酸(pa)或聚磷酸铵(app)中的一种或几种,优选为两种以上。

36.根据本发明,环糊精类成炭剂选自磺丁基-β-环糊精(sbe-β-cd)、羟丙基-β-环糊精、甲基化-β-环糊精和羧甲基-β-环糊精中的一种或几种,优选为sbe-β-cd。

37.本发明中,以sbe-β-cd作为阴离子聚电解质时,其中so

3-在碱性条件下可以作为阴离子电解质使用,在阻燃方面,sbe-β-cd中羟基含量高,是一种有效的成炭剂,在燃烧过程中可脱水碳化。形成保护性碳层,使空气与基体隔绝,达到阻燃、耐熔滴的目的。

38.根据本发明,dopo类阻燃剂优选为[(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸(ddp)。

[0039]

本发明中,以ddp作为阴离子聚电解质时,ddp在碱性溶液中分解为-coo-,可以作为阴离子聚电解质应用于层层自组装中。此外,ddp中丰富的磷含量可以提高材料的阻燃性。

[0040]

根据本发明一种优选的实施方式,改性涂层包括由两种以上阴离子聚电解质形成的阴离子层,优选为两种阴离子电解质,更优选地,两种阴离子聚电解质为sbe-β-cd和ddp。

[0041]

根据本发明优选的实施方式,组装层为kh-550+sbe-β-cd和kh-550+ddp,或者,组装层为pa+pei。

[0042]

根据本发明一种优选的实施方式,改性涂层包括多个kh-550+sbe-β-cd组装层和多个kh-550+ddp组装层。

[0043]

根据本发明另一种优选的实施方式,改性涂层包括多个pa+pei组装层。

[0044]

根据本发明,该改性涂层还包括抑烟层,抑烟层由抑烟剂形成,所述抑烟剂选自二氧化硅、全氟丁磺酸钾(oss)、硼酸锌、氮化硼纳米片、磷酸硼以及多面体低聚倍半硅氧烷(poss)及其衍生物中一种或几种,优选为二氧化硅和/或oss。

[0045]

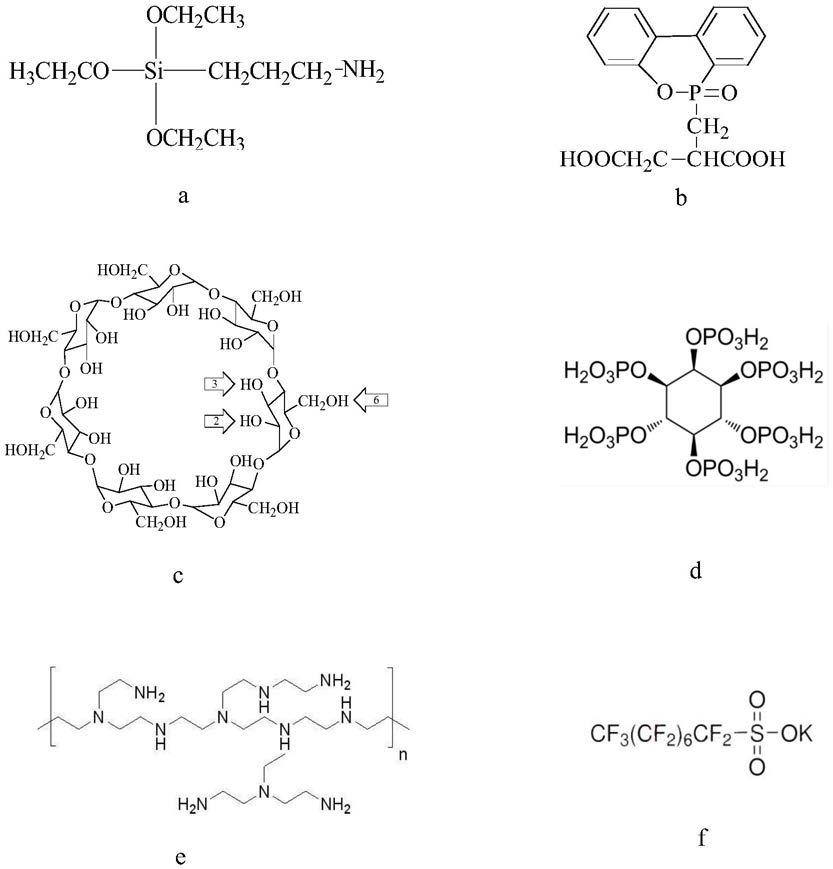

本发明中,kh-550、ddp、sbe-β-cd、pa、pei、oss的结构式依次如(a)~(f)所示,

[0046][0047]

本发明中,pa是磷元素含量达到28%左右的天然化合物,受热分解释放酸源,pei受热分解产生no等气源,在多巴胺碳源存在的情况下达到气相阻燃的作用,实现阻燃、抗熔滴及抑烟的作用。

[0048]

根据本发明,阳离子聚电解质和阴离子聚电解质可分别称为阳离子阻燃剂和阴离子阻燃剂,交替组装在基体上,形成复合阻燃剂,得到多功能聚酯织物。

[0049]

本发明人发现,将阳离子阻燃剂和阴离子阻燃剂应用于基体上时,在基体燃烧过程中,可在基体表面形成均质的绝热碳化层,起到阻隔内部未燃烧基体与外界氧气接触的作用,抑制基体的进一步燃烧,并且还能改善基体的耐热性能,生态友好、循环使用效果好;阳离子阻燃剂受热分解后,易释放出氨气、氮气、水蒸气等不燃性气体,不燃性气体和阻燃剂分解吸热带走大部分热量,从而可降低基体表面的温度,并且受热分解时消耗了基体表面的氧气,起到良好的阻燃效果。

[0050]

含磷阻燃剂(如dopo类阻燃剂)具有隔热、隔氧、无毒的特点,磷系阻燃剂具有优异的阻燃效果,但在燃烧中磷元素的热氧化降解促进基体如聚酯织物发生降解,会产生熔滴;含碳阻燃剂(如环糊精类成炭剂、多巴胺)的碳源或成炭剂,燃烧时,成炭剂能够在基体表面包覆形成一层交联网状碳层结构,形成屏蔽层,阻隔氧气和传质传热,并阻止基体进一步燃

烧,对基体燃烧产生的熔滴具有一定的包覆作用,提升基体的阻燃性能和抗熔滴性能,同时提高了基体的残炭率,从而提高基体的热稳定性能,抑烟剂包覆在基体上,能够降低烟释放量,起到抑烟的作用。

[0051]

本发明中,阴离子层和阳离子层形成含氮、磷、硅和碳的复合型阻燃剂,在阻燃效果上起到协同增效的作用,且环境友好、无毒,能够显著提高聚酯织物的阻燃、抗熔滴及抑烟性能。

[0052]

本发明人发现,由于聚酯织物分子中仅含有极性很小的酯基团,在强酸或强碱的作用下,大分子链易断裂,但是聚酯织物分子堆砌紧密,具有高的结晶度和取向度,使得聚酯织物对酸碱等化学试剂难发生反应,为层层自组装改性增加难度,本发明人发现通过多巴胺的自聚合反应可实现聚酯织物的表面改性,利于聚酯织物的二次功能化。

[0053]

根据本发明,基体与阻燃涂层之间还包括表面改性层,所述表面改性层由多巴胺(pda)形成,即聚多巴胺功能层,采用多巴胺的自聚合反应对基体进行表面改性,使得基体表面带上正电荷或负电荷,利于后续进行层层自组装。

[0054]

根据本发明,基体表面为表面改性层,如果表面改性层带正电荷,则在表面改性层上组装的是阴离子层,然后再组装阳离子层,阴离子层与阳离子层交替组装;如果表面改性层带负电荷,则在表面改性层上组装的是阳离子层,然后再组装阴离子层,阳离子层与阴离子层交替组装。

[0055]

根据本发明优选的实施方式,表面改性层由多巴胺的tris盐溶液或高碘酸钠/醋酸-醋酸钠缓冲溶液形成,制备过程简单。

[0056]

本发明通过多巴胺化学及层层自组装技术,实现阻燃聚酯织物表面的阻燃剂聚合物电解质的lbl组装,在阻燃聚酯纤维织物表面构建不同类型的阻燃剂聚合物电解质功能层以提高织物的阻燃、抗熔滴及抑烟性。

[0057]

根据本发明,以表面改性层为最内层,最外层为抑烟层,最内层和最外层之间为一至多层阴离子层和一至多层阳离子层,优选地,次外层的为阴离子层。

[0058]

本发明中,阳离子层和阴离子层可起到协同阻燃的作用,阴离子层还可起到抗熔滴的作用,故以阴离子层靠近最外层,可对基体起到阻燃和抗熔滴的功效,结合最外层的抑烟层可达到阻燃、抗熔滴和抑烟的效果。

[0059]

根据本发明,组装方式为通过静电吸附的方式进行层层自组装,优选地,抑烟层通过层层自组装方式组装在阴离子层上。

[0060]

根据本发明,阴离子层的层数为2~100层,优选为2~80层,更优选为2~50层,阳离子层的层数为2~100层,优选为2~80层,更优选为2~50层。

[0061]

本发明中,阴离子层和阳离子层的层数对阻燃组合物的阻燃性能和抗熔滴性能有影响,随着阴阳离子双分子层数的增加,提高了聚酯织物的阻燃性能和抗熔滴性能,甚至可得到无熔滴的阻燃聚酯织物,但可能随组装层数的增加会导致阻燃聚酯织物极限氧指数下降,使得阻燃聚酯织物的阻燃性能降低。

[0062]

本发明的改性聚酯织物具有良好的阻燃、抗熔滴及抑烟性能,所得改性聚酯织物的总热释放量与未改性聚酯织物相比减少了90%以上,例如为94~96%,热释放速率为未改性聚酯织物的3~50%,总烟释放量减少20%以上(优选为20~40%),阻燃等级为v-0,12s内熔滴数为0,loi值高于28,满足阻燃纺织品要求。

[0063]

本发明的另一方面提供一种阻燃、抗熔滴及抑烟改性聚酯织物的制备方法,优选为制备本发明第一方面所述的阻燃、抗熔滴及抑烟改性聚酯织物的方法,该方法包括以下步骤:

[0064]

步骤1、对基体进行预处理,获得预处理聚酯织物。

[0065]

根据本发明,步骤1中,采用多巴胺对基体进行表面改性,形成表层改性层。

[0066]

根据本发明,步骤1包括:将基体加入到含多巴胺的溶液中,反应,洗涤、干燥。

[0067]

本发明中,将基体浸泡在多巴胺溶液中,多巴胺在基体表面发生自聚合反应,形成聚多巴胺粘附在基体表面,聚多巴胺对有机、无机材料均有良好的粘附性能,且能使得基体表面带正电荷或负电荷,从而有利于对基体的二次功能化处理,便于阳离子或阴离子聚电解质功能层在基体上进行层层自组装。

[0068]

根据本发明,含多巴胺的溶液为包含多巴胺的缓冲溶液,缓冲溶液为tris盐溶液、高碘酸钠/醋酸-醋酸钠缓冲溶液或硫酸铜-双氧水溶液中。

[0069]

根据本发明,步骤1中,将基体加入到缓冲溶液中,加入多巴胺溶液,优选采用滴加的方式加入多巴胺溶液。

[0070]

根据本发明,缓冲溶液的ph为4~10。

[0071]

根据本发明一种优选的实施方式,步骤1中,配制tris盐缓冲溶液,将基体加入到tris盐的缓冲溶液中,滴加多巴胺的tris盐溶液,反应,洗涤、干燥。

[0072]

根据本发明,缓冲溶液为tris盐溶液时,ph为8~10,优选为8.5。

[0073]

根据本发明一种优选的实施方式,将多巴胺加入到高碘酸钠/醋酸-醋酸钠缓冲溶液中,将基体加入到该缓冲溶液中,滴加高碘酸钠溶液,反应,洗涤、干燥。

[0074]

根据本发明,缓冲溶液为高碘酸钠/醋酸-醋酸钠缓冲溶液或高碘酸钠/硫酸铜-双氧水缓冲溶液时,ph为4~6,优选为5。

[0075]

根据本发明,多巴胺水溶液的质量浓度为1~10g

·

l-1

。

[0076]

根据本发明,步骤1中,基体在含多巴胺的溶液中的反应时间为10~120min,优选为20~60min,例如30min,反应条件为恒温振荡,恒温的温度为20~30℃,优选为室温25℃。

[0077]

本发明中,多巴胺水溶液的质量浓度以及基体在多巴胺溶液中的反应时间对基体的表面改性有影响,多巴胺溶液浓度过高、反应时间过长,则会导致在基体上形成的表面改性层过厚,影响层层自组装过程,且使得聚酯织物的阻燃、抗熔滴及抑烟性能较差,多巴胺浓度过低、反应时间短,不能完全包覆在聚酯织物表面,改性效果差,不利于层层自组装,无法在聚酯织物表面形成均匀的聚电解质功能层,影响改性聚酯织物的性能。

[0078]

根据本发明,步骤1中,浸泡结束后取出,进行洗涤、干燥,洗涤采用的溶剂为去离子水或无水乙醇,优选采用去离子水进行多次反复洗涤,优选洗涤3次以上,除去织物表面物理附着的多巴胺聚集体。

[0079]

根据本发明,步骤1中,洗涤后进行干燥,所述干燥为真空干燥,干燥温度为40~60℃,优选为40~50℃,干燥时间为0.5~5h,优选为1~4h,更优选为1~2h。

[0080]

本发明中,经过步骤1后得到预处理聚酯织物,可继续在预处理聚酯织物上进行功能化处理,以得到多功能(阻燃、抗熔滴及抑烟)的聚酯织物。

[0081]

步骤2、对步骤1所得预处理聚酯织物进行层层自组装,获得改性聚酯织物。

[0082]

根据本发明,将步骤1所得预处理聚酯织物在阳离子聚电解质和阴离子聚电解质

溶液中浸泡,得到层层自组装的阻燃、抗熔滴及抑烟改性聚酯织物。

[0083]

根据本发明,步骤2包括:

[0084]

步骤2.1、配制阳离子聚电解质i溶液、阴离子聚电解质i溶液。

[0085]

根据本发明优选地实施方式,步骤2.1还包括:配制阳离子聚电解质ii溶液、阴离子聚电解质ii溶液、抑烟剂溶液。

[0086]

根据本发明,步骤2.1中,阳离子聚电解质i溶液由阳离子聚电解质i溶于水中得到,阴离子聚电解质i溶液由阴离子聚电解质i溶于水中得到,阳离子聚电解质ii溶液由阳离子聚电解质ii溶于水中得到,阴离子聚电解质ii溶液由阴离子聚电解质ii溶于水中得到,抑烟剂溶液由抑烟剂溶于水中得到。

[0087]

本发明中,阴离子聚电解质i和阴离子聚电解质ii选自本发明第一方面的阳离子聚电解质中的一种。

[0088]

根据本发明一种优选地实施方式,阴离子聚电解质i为磺丁基-β-环糊精,阴离子聚电解质ii为ddp。

[0089]

根据本发明另一种优选的实施方式,阴离子聚电解质i为植酸,阴离子聚电解质ii为pei。

[0090]

本发明中,当组装层为kh-550+sbe-β-cd和kh-550+ddp时,需要再组装抑烟剂形成的抑烟层,可实现阻燃、抗熔滴及抑烟的效果;当组装层为pa+pei时,可实现阻燃、抗熔滴及抑烟的效果。

[0091]

根据本发明,阳离子聚电解质i为kh-550或pei,阳离子电解质ii为kh-550或pei。

[0092]

根据本发明,阳离子聚电解质i溶液和阳离子聚电解质ii的质量百分比为0.1~10wt%,优选为0.1~5wt%,更优选为0.3~3wt%;阴离子聚电解质i溶液和阴离子聚电解质ii溶液的质量百分比为0.1~10wt%,优选为0.1~5wt%,更优选为0.3~3wt%。

[0093]

根据本发明,抑烟剂溶液的质量百分比为0.1~10wt%,优选为0.1~5wt%,更优选为0.3~3wt%。

[0094]

根据本发明,抑烟剂溶液为二氧化硅水溶液或全氟丁基磺酸钾的水溶液,二氧化硅水溶液例如为sio

2 ludox sm系列水溶液。

[0095]

步骤2.2、采用层层自组装技术将所述预处理聚酯织物在阳离子聚电解质i溶液和阴离子聚电解质i溶液中交替组装,直至达到所需个数的组装层,洗涤、干燥,得到聚酯织物i,所得聚酯织物i可作为改性聚酯织物。

[0096]

根据本发明,步骤2还包括:步骤2.3、将聚酯织物i在阳离子聚电解质ii溶液和阴离子聚电解质ii溶液中交替组装,直至达到所需个数的组装层,洗涤、干燥,得到聚酯织物ii。

[0097]

根据本发明进一步优选的实施方式,步骤2还包括:步骤2.4将聚酯织物ii在阳离子聚电解质i或ii溶液中组装,然后在阴离子聚电解质i或ii溶液和抑烟剂溶液中组装,洗涤、干燥,得到改性聚酯织物。

[0098]

根据本发明,步骤2中,如果步骤1所得产物表面带正电荷,则首先将产物在阴离子聚电解质溶液中浸泡,结束后取出,洗涤,干燥,则在产物上形成阴离子层,然后再置于阳离子聚电解质溶液中浸泡,结束后取出,洗涤、干燥,则在阴离子层上形成阳离子层,此为在预处理的聚酯织物上完成一个双分子层的组装,即完成一个组装层,重复上述过程,则可进行

多层组装,形成多个组装层。

[0099]

根据本发明,步骤2.2中,如果步骤1所得产物表面带负电荷,则首先将产物在阳离子聚电解质溶液中浸泡,结束后取出,洗涤,干燥,则在产物上形成阳离子层,然后再置于阴离子聚电解质溶液中浸泡,结束后取出,洗涤、干燥,则在阳离子层上形成阴离子层,此为在预处理的聚酯织物上完成一个双分子层的组装,即完成一个组装层,重复上述过程,则可进行多层组装层,形成多个组装层。

[0100]

根据本发明,步骤2.2中,步骤1所得预处理聚酯织物置于阳离子电解质i溶液中,优选采用酸试剂或碱试剂调节ph,浸泡,洗涤、干燥,再置于阴离子电解质i溶液中,优选采用酸试剂或碱试剂调节ph,浸泡,洗涤、干燥,重复上述交替组装操作,直至达到所需个数的组装层,得到聚酯织物i。

[0101]

根据本发明,酸试剂优选为盐酸,碱试剂优选为氢氧化钠。

[0102]

根据本发明,加入预处理聚酯织物后,调节阳离子电解质i溶液的ph为3~5,浸泡时间(组装时间)为5~120min,优选为10~60min,浸泡结束后洗涤、干燥。

[0103]

根据本发明,当置于阴离子电解质i溶液中后,调节阴离子电解质溶液的ph为8~10,浸泡时间(组装时间)为5~120min,优选为10~60min,浸泡结束后洗涤、干燥。

[0104]

根据本发明,将预处理聚酯织物在阳离子聚电解质i溶液和阴离子聚电解质i溶液中交替组装,至达到所需组装个数,获得聚酯织物i。

[0105]

根据本发明,聚酯织物i的组装个数为2~50个。

[0106]

根据本发明,步骤2.3中,将聚酯织物i置于阳离子电解质ii溶液中,优选采用酸试剂或碱试剂调节ph,浸泡,洗涤、干燥,再置于阴离子电解质ii溶液中,优选采用酸试剂或碱试剂调节ph,浸泡,洗涤、干燥,重复上述交替组装操作,直至达到所需个数的组装层,得到聚酯织物ii。

[0107]

根据本发明,酸试剂优选为盐酸,碱试剂优选为氢氧化钠。

[0108]

根据本发明,加入聚酯织物i后,调节阳离子电解质i溶液的ph为3~5,浸泡时间(组装时间)为5~120min,优选为10~60min,浸泡结束后洗涤、干燥。

[0109]

根据本发明,当置于阴离子电解质ii溶液中后,调节阴离子电解质溶液的ph为8~10,浸泡时间(组装时间)为5~120min,优选为10~60min,浸泡结束后洗涤、干燥。

[0110]

根据本发明,将聚酯织物ii在阳离子聚电解质ii溶液和阴离子聚电解质ii溶液中交替组装,至达到所需组装个数,获得聚酯织物ii。

[0111]

根据本发明,聚酯织物ii的组装层的个数为2~50个,优选为2~20个。

[0112]

根据本发明,步骤2.4中,将聚酯织物ii置于阳离子聚电解质i或ii溶液中,优选加入酸试剂或碱试剂调节ph,浸泡,洗涤、干燥;然后置于阴离子电解质i或ii溶液中,加入抑烟剂溶液,优选加入酸试剂或碱试剂调节ph,浸泡,洗涤、干燥,获得阻燃、抗熔滴及抑烟改性聚酯织物。

[0113]

根据本发明,步骤2.4中,酸试剂优选为盐酸,碱试剂优选为氢氧化钠。

[0114]

根据本发明,加入聚酯织物ii后,调节阳离子电解质i或ii溶液的ph为3~5,浸泡时间(组装时间)为5~120min,优选为10~60min,浸泡结束后洗涤、干燥。

[0115]

根据本发明,当置于阴离子电解质i或ii溶液中后,加入抑烟剂溶液,调节混合液的ph为8~10,浸泡时间(组装时间)为5~120min,优选为10~60min,浸泡结束后洗涤、干

燥,获得改性聚酯织物。

[0116]

根据本发明,步骤2中,预处理聚酯织物与阴离子聚电解质i溶液或阴离子电解质溶液ii的浴比为(10~100):1,优选为(10~30):1;预处理聚酯织物与阳离子聚电解质i溶液或阳离子聚电解质ii的浴比为(20~100):1,优选为(10~30):1。

[0117]

根据本发明,步骤2中,层层自组装在20~30℃下进行,例如在室温25℃下进行。

[0118]

根据本发明,步骤2中,干燥在真空状态下进行,干燥温度40~60℃,优选为40~50℃,干燥时间为0.1~5h,优选为0.5~4h,更优选为1~2h。

[0119]

根据本发明,步骤2中,干燥也可在室温下进行,干燥时间1~24h。

[0120]

本发明第一方面所述以及根据本发明第二方面所述的方法制备的阻燃、抗熔滴及抑烟改性聚酯织物,通过多巴胺化学和层层自组装技术得到,实现聚电解质在基体表面的lbl组装,在基体表面构建不同类型的聚电解质,形成复合阻燃剂,提高聚酯织物的阻燃、抗熔滴及抑烟性能,所得改性聚酯织物的涂层厚度可控,且不改变聚酯织物的原始形态,热释放速率及烟释放量降低,例如,改性聚酯织物的热释放速率为未改性聚酯织物的3~50%,总烟释放量减少20%以上(优选为20~40%),阻燃等级为v-0,12s内熔滴数为0,loi值高于28,满足阻燃纺织品要求,且该改性聚酯织物的制备方法操作方便、实用性强,可用作阻燃纺织品。

[0121]

实施例

[0122]

以下实施例中的原始聚酯织物由以下方法制备:按照专利申请号201210526666.1中实施例3的方法制得阻燃共聚酯,然后将该阻燃共聚酯于270℃的温度下进行纺丝,纺丝速度2000r/min,纺丝后的纤维于80℃下进行拉伸,拉伸倍数为3倍,定型温度180℃,得到阻燃聚酯纤维,将阻燃聚酯纤维织成平纹针织物,得到原始聚酯织物。

[0123]

实施例1

[0124]

裁剪30

×

20cm2的原始聚酯织物,加入至20mm含多巴胺的醋酸-醋酸钠缓冲溶液中,溶液ph为5.0,逐滴加入高碘酸钠溶液,其中多巴胺的质量浓度为1g

·

l-1

,恒温振荡0.5h,去离子水反复洗涤并干燥,得到预处理聚酯织物,记为frpet@pda;

[0125]

配制质量浓度为1.0wt%的kh-550溶液,配制质量浓度为0.5wt%的sbe-β-cd溶液,配制质量浓度为0.1wt%的ddp溶液,配制质量浓度为0.2wt%的oss溶液;

[0126]

将所得预处理聚酯织物置于1000ml ph=3.5的kh-550溶液中,浸泡10min,去离子水洗涤3次,于40℃真空干燥20min;取出后置于ph为9.5的sbe-β-cd溶液中,浸泡10min后取出,经去离子水洗涤3次,40℃干燥20min,完成第一个kh-550和sbe-β-cd分子层聚酯织物的自组装整理,组装层数设定为1;然后置于kh-550ph=3.5溶液中,浸泡10min,取出经去离子水洗涤3次,40℃干燥20min;后置于sbe-β-cd的ph=9.5溶液中,浸泡10min,经去离子水洗涤3次,40℃干燥20min,上述操作即完成第二个kh-550和sbe-β-cd双分子层聚酯织物的自组装整理,重复上述操作4次,则完成6个kh-550和sbe-β-cd双分子层阻燃层聚酯织物构建,获得聚酯织物i,记为@pda@(kh-550+sbe-β-cd)6;

[0127]

将聚酯织物i干燥后继续置于ph=3.5的kh-550溶液中,浸泡10min,经去离子水洗涤3次,40℃干燥20min,然后置于ph=9.5的ddp溶液中,浸泡10min,材料经去离子水洗涤3次,40℃干燥20min,上述操作即完成第一个kh-550和ddp分子层聚酯织物的自组装整理;重复上述操作一次,完成第二个kh-550和ddp分子层的lbl组装,得到聚酯织物ii;

[0128]

将所得产物置于ph=3.5的kh-550溶液中,浸泡10min,经去离子水洗涤3次,40℃干燥20min;然后置于ph=9.5的ddp溶液中,加入oss溶液,浸泡10min,材料经去离子水洗涤3次,40℃干燥20min,完成聚酯织物表面三个kh-550和ddp双分子层和oss层的构建;40℃干燥,得到最终阻燃、抗熔滴及抑烟改性聚酯织物,记为@pda@[(kh-550+sbe-β-cd)6+(kh-550+ddp)3+oss]。

[0129]

实施例2

[0130]

裁剪30

×

20cm2的原始聚酯织物,将原始聚酯织物加入到质量浓度为1g

·

l-1

多巴胺的tris盐溶液中,调节ph为8.5,恒温振荡1.0h,去离子水反复洗涤并干燥,得到预处理聚酯织物;

[0131]

配制质量浓度为1.0wt%的kh-550溶液,配制质量浓度为0.5wt%的sbe-β-cd溶液,配制质量浓度为0.1wt%的ddp溶液,配制质量浓度为0.2wt%的sio2溶液;

[0132]

将预处理聚酯织物置于1000ml ph=3.5的kh-550溶液中,浸泡10min,去离子水洗涤3次,于40℃真空干燥20min;取出后置于ph为9.5的sbe-β-cd溶液中,浸泡10min,经去离子水洗涤3次,50℃干燥15min,完成第一个kh-550+sbe-β-cd分子层聚酯织物的自组装整理,组装层数设定为1;然后置于ph=3.5的kh-550溶液中,浸泡20min,经去离子水洗涤3次,50℃干燥15min,后置于sbe-β-cd的ph=9.5溶液,浸泡20min,经去离子水洗涤3次,50℃干燥15min,上述操作即完成第二个kh-550和sbe-β-cd双分子层聚酯织物的自组装整理,重复上述操作4次,则完成聚酯织物表面6个kh-550和sbe-β-cd双分子层阻燃层聚酯织物的构建,获得聚酯织物i,记为@pda@(kh-550+sbe-β-cd)6。

[0133]

将聚酯织物i干燥后置于ph=3.5的kh-550溶液中,浸泡20min,经去离子水洗涤3次,50℃干燥15min,然后置于ph=9.5的ddp溶液中,浸泡20min,经去离子水洗涤3次,50℃干燥15min,上述操作即完成第一个kh-550和ddp分子层聚酯织物的自组装整理;重复上述操作一次,完成第二个kh-550和ddp分子层的lbl组装,得到聚酯织物ii;

[0134]

将所得产物置于ph=3.5的kh-550溶液中,浸泡20min,经去离子水洗涤3次,50℃干燥15min后置于ddp ph=9.5溶液,加入sio2溶液,浸泡15min,经去离子水洗涤3次,50℃干燥20min,完成聚酯织物表面三个kh-550和ddp双分子层和sio2的构建;50℃干燥,得到阻燃、抗熔滴及抑烟涂层改性聚酯织物,记为@pda@[(kh-550+sbe-β-cd)6+(kh-550+ddp)3+sio2]。

[0135]

实施例3

[0136]

裁剪30

×

20cm2的原始聚酯织物,加入至20mm含多巴胺的醋酸-醋酸钠缓冲溶液中,溶液ph为5.0,逐滴加入高碘酸钠溶液,其中多巴胺的质量浓度为1g

·

l-1

,恒温振荡0.5h,去离子水反复洗涤并干燥,得到预处理聚酯织物;

[0137]

配制质量浓度为3wt%的pa溶液,质量浓度为0.5wt%的pei溶液;

[0138]

将上述聚酯织物材料置于1000ml ph=4的pa溶液中,浸泡10min,经去离子水洗涤3次,40℃干燥20min,完成第一个pa分子层聚酯织物的自组装整理,然后置于ph=9.0的pei溶液中,浸泡10min,经去离子水洗涤3次,40℃干燥20min,完成第一个(pa+pei)双分子层的组装,组装层数设定为1;重复上述操作2次,则完成聚酯织物表面3个pa+pei双分子阻燃层改性聚酯织物的构建,记为@pda@(pa+pei)3,即得到阻燃、抗熔滴及抑烟改性聚酯织物。

[0139]

实施例4

[0140]

重复实施例3的制备过程,区别仅在于,配制质量浓度为3g

·

l-1

的pa溶液,质量浓度为1.0g

·

l-1

的pei溶液,其他过程与实施例3相同。

[0141]

实施例5

[0142]

重复实施例3的制备过程,区别仅在于,配制质量浓度为5g

·

l-1

的pa溶液,质量浓度为0.5g

·

l-1

的pei溶液,其他过程与实施例3相同。

[0143]

对比例1

[0144]

以原始聚酯织物作为对比例1的样品。

[0145]

实验例

[0146]

实验例1

[0147]

对对比例1的样品、实施例1所得阻燃、抗熔滴及抑烟涂层改性聚酯织物样品置于真空烘箱中,于50℃下干燥处理4h,采用日本电子公司的jsm-7500f型扫描电子显微镜进行扫描电镜测试,所得sem图如图1所示,图1中,(a)和(b)为对比例1的样品,(c)、(d)、(e)、(f)均为实施例1的样品。

[0148]

从(a)和(b)中可与看出,原始聚酯织物的编织紧凑,由单根直径为13μm的圆柱状聚酯纤维组成,且纤维表面光滑,从(c)和(d)中可看出,所得改性聚酯织物表面变得粗糙,聚酯纤维表面出现均匀的包覆层,使得改性聚酯织物的聚酯纤维的原始形态得以保留;从(e)和(f)中可清晰观察到聚酯纤维表面的涂层均匀包覆于聚酯纤维外表面,形成核壳结构,涂层的厚度为80nm,说明通过层层自组装在聚酯织物表面成功制备了纳米阻燃聚电解质功能层。

[0149]

实验例2

[0150]

将对比例1的原始聚酯织物样品、实施例1所得聚酯织物ii样品、改性聚酯织物样品置于真空烘箱中,于50℃下干燥处理4h,采用英国fire testing technology ltd标准锥形量热仪对3个样品的燃烧性能进行测试,所得热释放速率(hrr)和总烟释放量(tsp)的测试结果如图2-3所示,图2-3中,a-对比例1的样品,b-实施例1的聚酯织物ii样品,c-实施例1所得改性聚酯织物样品。

[0151]

从图2中可看出,实施例1所得聚酯织物ii经过[(kh-550+sbe-β-cd)6+(kh-550+ddp)2]阻燃涂层lbl组装改性,聚酯织物的热释放量速率降低,热释放速率峰值(phrr)减少11.8%,继续经(kh-550+ddp+oss)抑烟层的改性,聚酯织物的热释放速率继续降低38.7%,达到对比例1的原始聚酯织物样品的46.5%,表明该改性涂层改变了聚酯织物的燃烧行为,大大延缓了其燃烧过程中的热量释放;图3给出了相应的总烟释放量测试结果,从图3中可以看出,对比例1的原始聚酯织物的总烟释放总量为5.60m2·

m-2

,实施例1所制备改性聚酯织物在燃烧过程中的总烟释放总量降低至3.58m2·

m-2

,烟释放减少了36.1%,说明该改性涂层减少了聚酯织物燃烧时的烟释放,提高了聚酯织物的抑烟性能。

[0152]

实验例3

[0153]

分别对对比例1的样品、实施例1和实施例2所得改性聚酯织物进行极限氧测试(dynisco氧指数测试仪,美国dynisco公司)和垂直燃烧测试(czf-3型水平垂直燃烧仪,南京市江宁区分析仪器厂),所得测试结果如表1所示。

[0154]

从表1中可与看出,在垂直燃烧测试中,对比例1的原始聚酯织物存在熔滴现象,而实施例1和实施例2所得改性聚酯织物均无熔滴现象,对比例1的损毁长度为11.9cm,实施例

1的改性聚酯织物的损毁长度减少至11.7cm,实施例2的改性聚酯织物的损毁长度减少至11.2cm。阻燃等级由v-1提高至v-0,达到了纺织品应用的阻燃等级。实施例1和实施例2所得经过阻燃涂层改性的聚酯织物的loi值略有下降,但仍在32以上,高于28,满足阻燃纺织品的要求。

[0155]

表1

[0156][0157]

实验例4

[0158]

将对比例1的原始聚酯织物样品、实施例2所得聚酯织物ii样品、改性聚酯织物样品置于真空烘箱中,于50℃下干燥处理4h,采用锥形量热仪对3个样品的燃烧性能进行测试,所得热释放速率(hrr)和总烟释放量(tsp)的测试结果如图4-5所示,图4-5中,a-对比例1的样品,b-实施例2的聚酯织物ii样品,c-实施例2所得改性聚酯织物样品。

[0159]

从图4可以看出,实例2制备的材料经[(kh-550+sbe-β-cd)6+(kh-550+ddp)2]阻燃涂层lbl组装改性,聚酯织物的热释放量速率降低,phrr减少11.8%,继续经(kh-550+ddp+sio2)抑烟层的改性,改性聚酯织物的热释放速率达到改性前聚酯织物的29.6%,表明该改性涂层改变了聚酯织物的燃烧行为,大大延缓了燃烧过程中的热量释放;

[0160]

从图5可以看出,实施例2所制备的改性聚酯织物的总烟释放总量降低至4.09m2〃m-2

,与对比例1的原始聚酯织物相比,总烟释放量减少了26.9%,说明该改性涂层减少了聚酯织物燃烧时的总烟释放量,提高了聚酯织物的抑烟性能。

[0161]

实验例5

[0162]

将对比例1的原始聚酯织物样品、实施例3所得预处理聚酯织物、实施例3-5所得改性聚酯织物置于真空烘箱中,于50℃下干燥处理4h,采用锥形量热仪对5个样品的燃烧性能进行测试,所得总热释放量、热释放速率以及总烟释放量的测试结果如图6-8和表2所示。图6-8中,a-对比例1的原始聚酯织物样品,b-实施例3所得预处理聚酯织物样品,c-实施例3所得改性聚酯织物样品,d-实施例4所得改性聚酯织物样品,e-实施例5所得改性聚酯织物样品。

[0163]

从图6-7中可以看出,与对比例1原始聚酯织物相比,预处理聚酯织物的总烟释放量增高,对聚酯织物阻燃起到抑制作用。而经过层层自组装改性后,改性聚酯织物的总热释放量由12.91mj/m2降至0.7mj/m2,减少了94.6%;热释放速率峰值由245.9kw/m2降至11.0kw/m2,减少了95.5%,阻燃性能明显提高。

[0164]

从图8中可以看出,实施例3所得改性聚酯织物的总烟释放量与对比例1和预处理聚酯织物相比明显降低,从5.7m2/m2降低至4.7m2/m2,减少了17.5%,说明具有一定的抑烟性能。

[0165]

对上述5个样品进行垂直燃烧性能测试,测得实施例3-5所得改性聚酯织物无熔滴现象,12s内无熔滴,阻燃等级为v-0级,具有良好的阻燃、抗熔滴性能。

[0166]

pa是磷元素含量达到28%左右的天然化合物,受热分解释放酸源,pei受热分解产生no等气源,在多巴胺碳源存在的情况下达到气相阻燃的作用,实现阻燃、抗熔滴及抑烟的作用。

[0167]

综上,所得改性聚酯织物具有良好的阻燃、抗熔滴及抑烟作用。

[0168]

以上结合优选实施方式和范例性实例对本发明进行了详细说明。不过需要声明的是,这些具体实施方式仅是对本发明的阐述性解释,并不对本发明的保护范围构成任何限制。在不超出本发明精神和保护范围的情况下,可以对本发明技术内容及其实施方式进行各种改进、等价替换或修饰,这些均落入本发明的保护范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1