一种雾面轧光辊的制作方法

1.本申请涉及布料烫花领域,尤其是涉及一种雾面轧光辊。

背景技术:

2.轧光又称压光。利用纤维在混热条件下的可塑性将织物表面轧平或轧出平行的细密斜线,以增进织物光泽的整理过程。用于布料轧光的机器叫做轧光机,轧光机是利用高温的轧光辊在布料上撵过,将布料表面烫出各种图案。

3.在相关技术中,常规轧光辊,轧光后会导致面料光亮,表面粗糙度在ra0.02左右,用于西装衬料、休闲装、化纤类面料高温烫花。

4.针对上述中的相关技术,发明人认为存在的缺陷有:常规轧光辊在烫花后会使花型过于光亮,如需降低亮雾度,需要其他辅助改色版,再次涂层改色,从而浪费材料、浪费时间,效果还不够理想。

技术实现要素:

5.为了利用轧光辊直接在布料上烫出雾面效果,本申请提供一种雾面轧光辊。

6.本申请提供的一种雾面轧光辊采用如下的技术方案:

7.一种雾面轧光辊,包括温控管,所述温控管上设置有温控组件,所述温控管上包覆有轧光层,所述轧光层呈粗糙,所述轧光层的表面粗糙度ra在0.08

‑‑

0.12之间。

8.通过采用上述技术方案,通过调整轧光辊表面的粗糙程度,将轧光辊表面的粗糙度设置为ra0.1,使得轧光辊在布料上直接烫出雾面效果,不需要其他辅助改色版再次涂层改色,节省了材料和时间,提高了雾面的烫光效果。

9.本申请进一步设置为:所述温控管为中空的直管,在其内部形成内部空腔,所述温控管两端设置有用于封闭所述温控管的第一端面和第二端面,所述温控管的长度大于所述轧光层长度;所述温控管内设置有若干隔板,所述隔板将所述内部空腔隔成若干子空腔,每个所述子空腔均与第一端面和第二端面接触;在若干个所述子空腔接触的第一端面位置上通过万向接头均连接有第一管,接触的第二端面位置上通过万向接头均连接有第二管;在若干所述子空腔接触的第一端面位置上通过万向接头均连接有第二管,接触的第二端面位置上通过万向接头均连接有第一管,每个所述第一管与所述第二管连接所述温控组件。

10.通过采用上述技术方案,通过将轧光辊内部分割成若干个子空腔,每个子空腔都各自配套有独立的温控组件,一部分子空腔内的导热介质流向与另一部分子空腔的导热介质流向相反,防止了导热介质的热量随着流动散失而导致轧光辊的两端存在明显的温度差从而影响烫光效果;另一方面,采用第一端面上和第一管之间设置有万向接头,在温控管转动中第一管和第二管不会影响其转动。

11.本申请进一步设置为:每个所述隔板的中心轴与所述温控管的轴向平行。

12.通过采用上述技术方案,每个所述隔板的中心轴与所述温控管的轴向平行设置,使得每个独立的子空腔的两端截面积大小一致,导热效果更佳。

13.本申请进一步设置为:每个所述隔板的中心轴与所述温控管的轴向重合。

14.通过采用上述技术方案,每个所述隔板的中心轴与所述温控管的轴向重合设置,使得每个独立的子空腔的容积一致,提高导热效果。

15.本申请进一步设置为:所述隔板的数量在2

‑‑

4个之间。

16.通过采用上述技术方案,合理控制隔板数量以控制子空腔的数量,避免了形成的子空腔过多而导致需要搭配多套温控组件,控制成本。

17.本申请进一步设置为:所述温控组件包括介质循环箱,所述介质循环箱内设置有导热介质,所述介质循环箱的介质液面以下位置上连接有所述第一管,所述第一管上设置有用于驱动导热介质的驱动组件;所述介质循环箱的介质液面以上位置上连接有所述第二管;在所述循环箱中还设置有用于导热介质升温的加热组件和用于导热介质降温的降温组件。

18.通过采用上述技术方案,通过导热介质的热传导控制轧光辊的温度,提高了轧光辊温度的可控性,提高了温度控制的精度。

19.本申请进一步设置为:所述轧光层内设置有温度监测组件,所述温度监测组件是指嵌设于所述轧光层的温度计,所述温度计均匀分布于所述轧光层上。

20.通过采用上述技术方案,通过轧光层中嵌设的温度计来表示轧光辊的温度,提高了轧光辊的温度精度。

21.本申请进一步设置为:所述轧光辊还包括一控制器,所述加热组件、所述降温组件和所述温度计均连接于所述控制器,且所述加热组件、所述降温组件均受控于所述控制器。

22.通过采用上述技术方案,控制器获取温度计温度来控制加热组件和降温组件,提高轧光辊的温度控制精度,提高自动化程度。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1、本申请通过调整轧光辊表面的粗糙程度,将轧光辊表面的粗糙度设置为ra0.1,使得轧光辊在布料上直接烫出雾面效果,不需要其他辅助改色版再次涂层改色,节省了材料和时间,提高了雾面的烫光效果;

25.2、本申请通过将轧光辊内部分割成若干个子空腔,每个子空腔都各自配套有独立的温控组件,一部分子空腔内的导热介质流向与另一部分子空腔的导热介质流向相反,防止了导热介质的热量随着流动散失而导致轧光辊的两端存在明显的温度差从而影响烫光效果。

附图说明

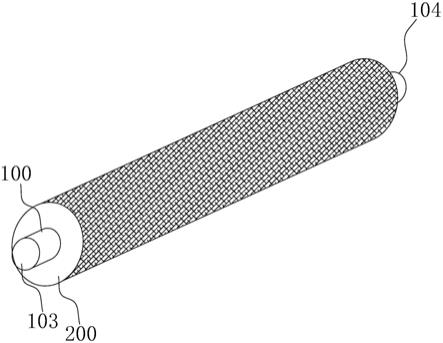

26.图1是本申请所述轧光辊的示意图。

27.图2是本申请所述轧光辊的温控组件示意图。

28.图3是本申请所述轧光辊的截面图。

29.图4是本申请所述温控管中的子空腔示意图。

30.图5是本申请所述温控管第一种截面图。

31.图6是本申请所述温控管第二种截面图。

32.图7是本申请所述温控管第三种截面图。

33.附图标记说明: 100、温控管;101、子空腔;102、隔板;103、第一端面;104、第二端

面;200、轧光层;201、温度监测组件;301、第一管;302、第二管;303、介质循环箱;304、驱动组件;305、万向接头。

具体实施方式

34.以下结合附图1

‑‑

7对本申请作进一步详细说明。

35.本申请实施例公开一种雾面轧光辊。

36.实施例1:

37.如图1所示,一种雾面轧光辊,包括温控管100,温控管100上包覆有轧光层200,轧光层200呈粗糙,轧光层200的表面粗糙度ra在0.08

‑‑

0.12之间,本实施例中,轧光层200的表面粗糙度ra为0.1。

38.温控管100为中空的直管,在温控管100内部形成内部空腔,在温控管100两端设置有用于封闭内部空间的第一端面103和第二端面104,温控管的长度大于轧光层长度,使得温控管可作为转轴架设于轧光机上。

39.在第一端面103上通过万向接头305连接有第一管301,在第二端面104上通过万向接头305连接有第二管302,第一管301与第二管302均与内部空间连通,第一管301与第二管302均为软性管;第一管301与第二管302连接有温控组件。

40.如图2所示,温控组件包括介质循环箱303,介质循环箱303内盛放有导热介质,本实施例中,导热介质为水,在介质循环箱303的介质液面以下位置上连接有第一管301,第一管301上设置有用于驱动导热介质的驱动组件304,本实施例中,驱动组件304为涡轮,涡轮工作时,导热介质被驱动从介质循环箱303向第一管301内移动;在介质循环箱303的介质液面以上的位置上连接有第二管302;在介质循环箱303内设置有加热组件和降温组件,加热组件为电热丝,降温组件为半导体制冷片,加热组件和降温组件用于调节导热介质的温度。

41.本申请实施例一种雾面轧光辊的实施原理为:

42.通过温控组件对温控管100升温,温控管100将热量传导至轧光层200,轧光层200的表面粗糙度ra为0.1,使的布料烫光直接烫出雾面效果。

43.实施例2:

44.如图1所示,一种雾面轧光辊,包括温控管100,温控管100上包覆有轧光层200,轧光层200呈粗糙,轧光层200的表面粗糙度ra在0.08

‑‑

0.12之间,本实施例中,轧光层200的表面粗糙度ra为0.1。温控管100为中空的直管,在温控管100内部形成内部空腔,在温控管100两端设置有用于封闭内部空间的第一端面103和第二端面104,温控管的长度大于轧光层长度,使得温控管可作为转轴架设于轧光机上。

45.如图4、5所示,温控管100内设置有若干隔板102,隔板102将内部空腔隔成若干子空腔101,每个所述子空腔101均与第一端面103和第二端面104接触,每个子空腔101的内壁至少包括隔板102、第一端面103和第二端面104的一部分。

46.隔板102的数量在2

‑‑

4个之间,本实施例中,隔板102的数量为2个,每个隔板102的中心轴与温控管100的中心轴重合,则隔板102内部空腔分割成若干个底面为扇形的柱体状的子空腔101,隔板102、第一端面103、第二端面104和温控管100的内壁形成了子空腔101,子空腔101的数量为4个。

47.在若干个子空腔101接触的第一端面103位置上通过万向接头305均连接有第一管

301,接触的第二端面104位置上通过万向接头305均连接有第二管302,每个第一管301与第二管302连接温控组件;在若干子空腔101接触的第一端面103位置上通过万向接头305均连接有第二管302,接触的第二端面104位置上通过万向接头305均连接有第一管301,每个第一管301与第二管302连接温控组件。

48.本实施例中,如图2所示,在其中两个子空腔101接触的第一端面103的位置上均通过万向接头305连接有第一管301,接触的第二端面104的位置上均通过万向接头305连接有第二管302,每个与子空腔101对应的第一管301和第二管302均连接有独立的温控组件。

49.剩余两个子空腔101接触的第一端面103的位置上均通过万向接头305连接有第二管302,接触的第二端面104的位置上均通过万向接头305连接有第一管301,每个与子空腔101对应的第一管301和第二管302均连接有独立的温控组件。

50.每个温控组件各自独立的通过与子空腔101对应的第一管301与第二管302连通,温控组件包括介质循环箱303,介质循环箱303内盛放有导热介质,本实施例中,导热介质为水,在介质循环箱303的介质液面以下位置上连接有第一管301,第一管301上设置有用于驱动导热介质的驱动组件304,本实施例中,驱动组件304为涡轮,涡轮工作时,导热介质被驱动从介质循环箱303向第一管301内移动;在介质循环箱303的介质液面以上的位置上连接有第二管302;在介质循环箱303内设置有加热组件和降温组件,加热组件为电热丝,降温组件为半导体制冷片,加热组件和降温组件用于调节导热介质的温度。

51.如图3所示,在轧光层200内还设置有温度监测组件201,温度监测组件201是指均匀嵌设于轧光层200内表面的温度计。

52.每个加热组件、降温组件和温度监测组件201均连接有一控制器,控制器为微型电脑,控制器通过获取温度计温度来控制加热组件和降温组件,从而将轧光辊表面的温度控制在合适的温度范围内。

53.本申请实施例一种雾面轧光辊的实施原理为:

54.本实施例中,隔板102将温控管100的内部空腔分隔成了4子空腔101,每个子空腔101都各自连接有温控组件,其中两个子空腔101内的导热介质流向为从第一端面103往第二端面104方向,另外两个子空腔101内的导热介质流向为从第二端面104方向到第一端面103方向,子空腔101内的导热介质流向存在反相,即使单独的一个子空腔101内的导热介质从一端到另一端的流动过程中热量流失,两端存在明显的温度差,然而存在另外的子空腔101,其内部的导热介质流向相反,使得整个温控管100两端的温度趋于一致,减小温控管100两端的温差,提高烫花质量。

55.实施例3:

56.如图1所示,一种雾面轧光辊,包括温控管100,温控管100上包覆有轧光层200,轧光层200呈粗糙,轧光层200的表面粗糙度ra在0.08

‑‑

0.12之间,本实施例中,轧光层200的表面粗糙度ra为0.1。温控管100为中空的直管,在温控管100内部形成内部空腔,在温控管100两端设置有用于封闭内部空间的第一端面103和第二端面104,温控管的长度大于轧光层长度,使得温控管可作为转轴架设于轧光机上。

57.如图1、6所示,温控管100内设置有若干隔板102,隔板102将内部空腔隔成若干子空腔101,每个所述子空腔101均与第一端面103和第二端面104接触,每个子空腔101的内壁至少包括隔板102、第一端面103和第二端面104的一部分。

58.隔板102的数量在2

‑‑

4个之间,本实施例中,隔板102的数量为3个,隔板102的中心轴互相平行,隔板102的两边两两连接固定于温控管100内壁上,将温控管100的内部空腔分割成4个子空腔101,如图6所示,其中三个子空腔101的内壁包括温控管100内壁、隔板102、第一端面103和第二端面104;另一个子空腔101的内壁包括隔板102、第一端面103和第二端面104。

59.在若干个子空腔101接触的第一端面103位置上通过万向接头305均连接有第一管301,接触的第二端面104位置上通过万向接头305均连接有第二管302,每个第一管301与第二管302连接温控组件;在若干子空腔101接触的第一端面103位置上通过万向接头305均连接有第二管302,接触的第二端面104位置上通过万向接头305均连接有第一管301,每个第一管301与第二管302连接温控组件。

60.本实施例中,如图6所示,与温控管100内壁接触的三个子空腔101所接触的第一端面103的位置上均通过万向接头305连接有第一管301,接触的第二端面104的位置上均通过万向接头305连接有第二管302,每个与子空腔101对应的第一管301和第二管302均连接有独立的温控组件。

61.剩余的一个子空腔101接触的第一端面103的位置上均通过万向接头305连接有第二管302,接触的第二端面104的位置上均通过万向接头305连接有第一管301,每个与子空腔101对应的第一管301和第二管302均连接有独立的温控组件。

62.每个温控组件各自独立的通过与子空腔101对应的第一管301与第二管302连通,温控组件包括介质循环箱303,介质循环箱303内盛放有导热介质,本实施例中,导热介质为水,在介质循环箱303的介质液面以下位置上连接有第一管301,第一管301上设置有用于驱动导热介质的驱动组件304,本实施例中,驱动组件304为涡轮,涡轮工作时,导热介质被驱动从介质循环箱303向第一管301内移动;在介质循环箱303的介质液面以上的位置上连接有第二管302;在介质循环箱303内设置有加热组件和降温组件,加热组件为电热丝,降温组件为半导体制冷片,加热组件和降温组件用于调节导热介质的温度。

63.如图3所示,在轧光层200内还设置有温度监测组件201,温度监测组件201是指均匀嵌设于轧光层200内表面的温度计。

64.每个加热组件、降温组件和温度监测组件201均连接有一控制器,控制器为微型电脑,控制器通过获取温度计温度来控制加热组件和降温组件,从而将轧光辊表面的温度控制在合适的温度范围内。

65.本申请实施例一种雾面轧光辊的实施原理为:

66.本实施例中,隔板102将温控管100的内部空腔分隔成了4子空腔101,每个子空腔101都各自连接有温控组件,其中与温控管100内壁接触的三个子空腔101内的导热介质流向为从第一端面103往第二端面104方向,另外一个子空腔101内的导热介质流向为从第二端面104方向到第一端面103方向,子空腔101内的导热介质流向存在反相,即使单独的一个子空腔101内的导热介质从一端到另一端的流动过程中热量流失,两端存在明显的温度差,然而存在另外的子空腔101,其内部的导热介质流向相反,使得整个温控管100两端的温度趋于一致,减小温控管100两端的温差,提高烫花质量。

67.实施例4:

68.如图1所示,一种雾面轧光辊,包括温控管100,温控管100上包覆有轧光层200,轧

光层200呈粗糙,轧光层200的表面粗糙度ra在0.08

‑‑

0.12之间,本实施例中,轧光层200的表面粗糙度ra为0.1。温控管100为中空的直管,在温控管100内部形成内部空腔,在温控管100两端设置有用于封闭内部空间的第一端面103和第二端面104,温控管的长度大于轧光层长度,使得温控管可作为转轴架设于轧光机上。

69.如图1、7所示,温控管100内设置有若干隔板102,隔板102将内部空腔隔成若干子空腔101,每个所述子空腔101均与第一端面103和第二端面104接触,每个子空腔101的内壁至少包括隔板102、第一端面103和第二端面104的一部分。

70.隔板102的数量在2

‑‑

4个之间,本实施例中,隔板102的数量为3个,每个隔板102的中心轴与温控管100的中心轴重合,则隔板102内部空腔分割成若干个底面为扇形的柱体状的子空腔101,隔板102、第一端面103、第二端面104和温控管100的内壁形成了子空腔101,子空腔101的数量为6个。

71.在若干个子空腔101接触的第一端面103位置上通过万向接头305均连接有第一管301,接触的第二端面104位置上通过万向接头305均连接有第二管302,每个第一管301与第二管302连接温控组件;在若干子空腔101接触的第一端面103位置上通过万向接头305均连接有第二管302,接触的第二端面104位置上通过万向接头305均连接有第一管301,每个第一管301与第二管302连接温控组件。

72.本实施例中,在其中三个子空腔101接触的第一端面103的位置上均通过万向接头305连接有第一管301,接触的第二端面104的位置上均通过万向接头305连接有第二管302,每个与子空腔101对应的第一管301和第二管302均连接有独立的温控组件。

73.剩余三个子空腔101接触的第一端面103的位置上均通过万向接头305连接有第二管302,接触的第二端面104的位置上均通过万向接头305连接有第一管301,每个与子空腔101对应的第一管301和第二管302均连接有独立的温控组件。

74.每个温控组件各自独立的通过与子空腔101对应的第一管301与第二管302连通,温控组件包括介质循环箱303,介质循环箱303内盛放有导热介质,本实施例中,导热介质为水,在介质循环箱303的介质液面以下位置上连接有第一管301,第一管301上设置有用于驱动导热介质的驱动组件304,本实施例中,驱动组件304为涡轮,涡轮工作时,导热介质被驱动从介质循环箱303向第一管301内移动;在介质循环箱303的介质液面以上的位置上连接有第二管302;在介质循环箱303内设置有加热组件和降温组件,加热组件为电热丝,降温组件为半导体制冷片,加热组件和降温组件用于调节导热介质的温度。

75.如图3所示,在轧光层200内还设置有温度监测组件201,温度监测组件201是指均匀嵌设于轧光层200内表面的温度计。

76.每个加热组件、降温组件和温度监测组件201均连接有一控制器,控制器为微型电脑,控制器通过获取温度计温度来控制加热组件和降温组件,从而将轧光辊表面的温度控制在合适的温度范围内。

77.本申请实施例一种雾面轧光辊的实施原理为:

78.本实施例中,隔板102将温控管100的内部空腔分隔成了6子空腔101,每个子空腔101都各自连接有温控组件,其中3个子空腔101内的导热介质流向为从第一端面103往第二端面104方向,另外3个子空腔101内的导热介质流向为从第二端面104方向到第一端面103方向,子空腔101内的导热介质流向存在反相,即使单独的一个子空腔101内的导热介质从

一端到另一端的流动过程中热量流失,两端存在明显的温度差,然而存在另外的子空腔101,其内部的导热介质流向相反,使得整个温控管100两端的温度趋于一致,减小温控管100两端的温差,提高烫花质量。

79.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1