基于再生纤维底基全水性运动鞋面料的制备方法与流程

1.本发明涉及运动鞋面料技术领域,更具体地说它涉及一种基于再生纤维底基全水性运动鞋面料的制备方法。

背景技术:

2.面料就是用来制作服装的材料。作为服装三要素之一,面料不仅可以诠释服装的风格和特性,而且直接左右着服装的色彩、造型的表现效果。在通过利用面料制作运动鞋时,由于人们物质生活水平的不断提高以及对美好生活的不断追求,需要具备更加舒适、时尚、个性以及环保的运动鞋。

3.公告号为cn211730498u的中国专利公开了一种透气抗菌鞋面料及其运动鞋,该透气抗菌鞋面料包括第一板蓝根纤维层,所述第一板蓝根纤维层的中部均匀排布有第一经纱,所述第一经纱之间穿插交错有第一纬纱,所述第一板蓝根纤维层顶面均匀开设有第一透气孔,所述第一板蓝根纤维层顶面均匀排布有第一横向经纱,所述第一横向经纱顶面均匀编织有第二纬纱,所述第二纬纱顶面均匀编织有第二横向经纱,所述第二横向经纱顶面粘接有pu透气防水膜层,所述pu透气防水膜层顶面粘接有第二板蓝根纤维层。

4.但是该透气抗菌鞋面料所采用的材料单一,具有物性低、强度高以及弹性弱的问题,进而导致制作成型的运动鞋在穿着时难以带来轻便与舒适的感受,严重影响到运动鞋的使用效果,有待改进。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种基于再生纤维底基全水性运动鞋面料的制备方法,该基于再生纤维底基全水性运动鞋面料的制备方法具有高物性、经济以及柔软高回弹的效果。

6.为实现上述目的,本发明提供了如下技术方案:

7.一种基于再生纤维底基全水性运动鞋面料的制备方法,包括如下步骤:

8.步骤1、取海岛纤维无纺布放入聚乙烯醇内浸渍,取出后干燥;

9.步骤2、将水性聚氨酯树脂浆料含浸在干燥的海岛纤维无纺布中;

10.步骤3、将含浸后的海岛纤维无纺布热烘固化成型;

11.步骤4、通过碱液将固化成型的海岛纤维无纺布洗至中性,并依次经烘干、磨绒、染色制得运动鞋面料。

12.通过采用上述技术方案,以整体下调海岛纤维无纺布组织密度达到15%的同时,提升至少20%的水性聚氨酯树脂浆料的弹性模量和发泡成肌性,以使得海岛纤维无纺布与水性聚氨酯树脂浆料结合时形成三维立体孔隙结构,从而在降低海岛纤维无纺布耗用量的同时,获得高物性、折痕细腻丰满的运动鞋面料。

13.本发明进一步设置为:在步骤1中,海岛纤维无纺布由经开棉、梳理、铺网、针刺加固和烫平工序制成,且组织密度为0.15

‑

0.2g/cm3。

14.通过采用上述技术方案,有效获得组织密度下降至少15%的海岛纤维无纺布。

15.本发明进一步设置为:在步骤1中,所述聚乙烯醇的质量浓度为12

‑

20%,温度为72

‑

80℃,且干燥的温度为100

‑

105℃。

16.通过采用上述技术方案,聚氯乙烯具有强力粘接性、皮膜柔韧性、平滑性、耐油性以及耐磨性,在与海岛纤维无纺布结合后将提升海岛纤维无纺布与水性聚氨酯树脂浆料的结合效果,从而达到提升运动鞋面料的物性的效果。

17.本发明进一步设置为:在步骤2中,所述水性聚氨酯树脂浆料包括如下重量份的组分:68

‑

72份聚氨酯树脂、2

‑

3份氧化锌、1.5

‑

1.8份流平剂、1.2

‑

1.6份交联剂、1

‑

1.6份精油、1

‑

1.6份乙醇、0.5

‑

1.2份天然胶乳、0.3

‑

0.6份空心玻璃微珠;其中:所述聚氨酯树脂的数均分子量为2200

‑

3600。

18.通过采用上述技术方案,水性聚氨酯树脂浆料在渗入海岛纤维无纺布中时,令精油与乙醇互溶后形成的水性聚氨酯树脂浆料在热烘固化成型时,精油与乙醇同时挥发,且在挥发时,乙醇的挥发速度显著快于精油的挥发速度,进而将在海岛纤维无纺布与水箱聚氨酯树脂固化的结构内形成孔隙结构,且结合空心玻璃微珠的轻质以及氧化锌,将在提升该运动鞋面料的物性的同时,控制该运动鞋面料的质量。

19.本发明进一步设置为:所述流平剂为丙烯酸酯类流平剂。

20.通过采用上述技术方案,丙烯酸酯类流平剂具有消泡的作用,从而在结合空心玻璃微珠、氧化锌、精油和乙醇时,将形成分散、均匀且直径相近的空隙,使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果。

21.本发明进一步设置为:所述交联剂为海藻酸盐。

22.通过采用上述技术方案,海藻酸盐在作为交联剂使用的同时,在固化成型时将形成多孔结构,具有极强的吸附性,因此将使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果。

23.本发明进一步设置为:在步骤3中,首先将含浸后的海岛纤维无纺布在75

‑

95℃的温度下,热烘1

‑

2min;再将温度提升至105

‑

120℃的温度下,热烘1

‑

2min;最后再将温度提升至120

‑

125℃热烘1min,令海岛纤维无纺布固化成型。

24.通过采用上述技术方案,阶梯热烘的方式将提升该运动鞋面料在成型过程中的结构稳定性,以使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果;与此同时,在第一阶段的热烘下,乙醇完全挥发,精油还有剩余;在第二阶段的热烘下,精油完全挥发,以结合第一阶段和第二阶段的热烘以及精油与乙醇的挥发能力,提升该运动鞋面料的成型效果,以使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果。

25.本发明进一步设置为:在步骤4中,所述碱液为浓度为5

‑

8wt%的naoh溶液,且通过控制温度为75

‑

95℃以及碱洗时间30min后,再以水洗至中性。

26.通过采用上述技术方案,以在相应浓度的碱液清洗与水洗后,达到有效减量开纤的效果,获得质地柔软且弹性高的材料,进而再通过对该材料进行后续的工艺,获得高物性、经济以及柔软高回弹的运动鞋面料。

27.本发明进一步设置为:在步骤4中,所述烘干为采用85

‑

95℃的温度进行初次烘干,且初次烘干时间为1

‑

2min;再令经过初次烘干的海岛纤维无纺布经过温度为85

‑

95的去离子水后,以102

‑

108℃的温度进行再次烘干2

‑

3min。

28.通过采用上述技术方案,使得热烘固化的材料在烘干时,分为第一阶段的直接烘干以及第二阶段的与去离子水结合烘干,并当第一阶段进行时,令材料获得初步的烘干,此时材料还保有部分水分,进而在结合去离子水进行第二阶段的烘干时,去离子水将与保留的水分结合再蒸发,以中和材料内剩余化学成分,并令剩余化学成分在去离子水分子携带下共同蒸发,以使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果。

29.本发明进一步设置为:在步骤4中,所述染色采用溢流染色工艺进行。

30.通过采用上述技术方案,显著提升该运动鞋面料的美观性。

31.综上所述,本发明具有以下有益效果:

32.1、通过下调海岛纤维无纺布组织密度达到15%,提升至少20%的水性聚氨酯树脂浆料的弹性模量和发泡成肌性,以使得海岛纤维无纺布与水性聚氨酯树脂浆料结合时形成三维立体孔隙结构;

33.2、通过精油与乙醇同时挥发,在海岛纤维无纺布与水箱聚氨酯树脂固化的结构内形成孔隙结构;

34.3、通过结合空心玻璃微珠的轻质以及氧化锌,提升该运动鞋面料的物性,并有效控制该运动鞋面料的质量。

附图说明

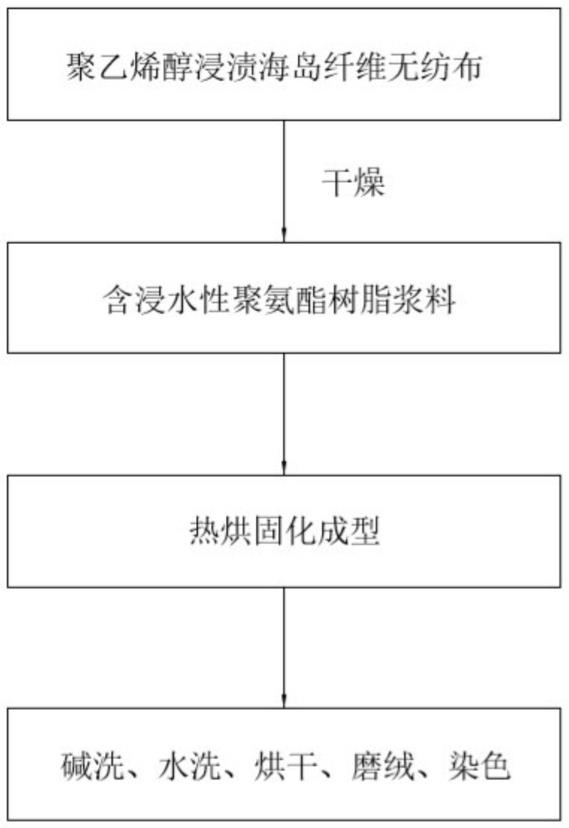

35.图1是本实施例的流程框图。

具体实施方式

36.为使本发明的技术方案和优点更加清楚,以下将结合附图对本发明作进一步详细说明,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

37.如图1所示,一种基于再生纤维底基全水性运动鞋面料的制备方法,包括如下步骤:

38.步骤1、取海岛纤维无纺布放入质量浓度为12

‑

20%、温度为72

‑

80℃的聚乙烯醇内浸渍,取出后在温度为100

‑

105℃下干燥,其中,海岛纤维无纺布由经开棉、梳理、铺网、针刺加固和烫平工序制成,且组织密度为0.15

‑

0.2g/cm3;

39.步骤2、将水性聚氨酯树脂浆料含浸在干燥的海岛纤维无纺布中,其中水性聚氨酯树脂浆料包括如下重量份的组分:68

‑

72份聚氨酯树脂、2

‑

3份氧化锌、1.5

‑

1.8份丙烯酸酯类流平剂、1.2

‑

1.6份海藻酸盐、1

‑

1.6份精油、1

‑

1.6份乙醇、0.5

‑

1.2份天然胶乳、0.3

‑

0.6份空心玻璃微珠;且聚氨酯树脂的数均分子量为2200

‑

3600;

40.步骤3、将含浸后的海岛纤维无纺布热烘固化成型,其中,热烘固化成型的工艺为首先将含浸后的海岛纤维无纺布在75

‑

95℃的温度下,热烘1

‑

2min;再将温度提升至105

‑

120℃的温度下,热烘1

‑

2min;最后再将温度提升至120

‑

125℃热烘1min;

41.步骤4、通过浓度为5

‑

8wt%的naoh溶液将固化成型的海岛纤维无纺布洗至中性,并依次经烘干、磨绒、染色制得运动鞋面料;其中,控制温度为75

‑

95℃以及碱洗时间30min。

42.需要说明的是,在步骤4中,烘干为采用85

‑

95℃的温度进行初次烘干,且初次烘干

时间为1

‑

2min;再令经过初次烘干的海岛纤维无纺布经过温度为85

‑

95的去离子水后,以102

‑

108℃的温度进行再次烘干2

‑

3min。染色采用溢流染色工艺进行。因此,将使得热烘固化的材料在烘干时,分为第一阶段的直接烘干以及第二阶段的与去离子水结合烘干,并当第一阶段进行时,令材料获得初步的烘干,此时材料还保有部分水分,进而在结合去离子水进行第二阶段的烘干时,去离子水将与保留的水分结合再蒸发,以中和材料内剩余化学成分,并令剩余化学成分在去离子水分子携带下共同蒸发,以使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果。且采用溢流染色工艺将显著提升该运动鞋面料的美观性。

43.为了进一步说明本发明,下面结合实施例对本发明提供的基于再生纤维底基全水性运动鞋面料的制备方法进行详细描述。

44.实施例一

45.如图1所示,一种基于再生纤维底基全水性运动鞋面料的制备方法,包括如下步骤:

46.步骤1、取海岛纤维无纺布放入质量浓度为12%、温度为72℃的聚乙烯醇内浸渍,取出后在温度为100℃下干燥,其中,海岛纤维无纺布由经开棉、梳理、铺网、针刺加固和烫平工序制成,且组织密度为0.15g/cm3;

47.步骤2、将水性聚氨酯树脂浆料含浸在干燥的海岛纤维无纺布中,其中水性聚氨酯树脂浆料包括如下重量份的组分:68份聚氨酯树脂、2份氧化锌、1.5份丙烯酸酯类流平剂、1.2份海藻酸盐、1份精油、1份乙醇、0.5份天然胶乳、0.3份空心玻璃微珠;且聚氨酯树脂的数均分子量为2385;

48.步骤3、将含浸后的海岛纤维无纺布热烘固化成型,其中,热烘固化成型的工艺为首先将含浸后的海岛纤维无纺布在75℃的温度下,热烘1min;再将温度提升至105℃的温度下,热烘1min;最后再将温度提升至120℃热烘1min;

49.步骤4、通过浓度为5wt%的naoh溶液将固化成型的海岛纤维无纺布洗至中性,并依次经烘干、磨绒、染色制得运动鞋面料;其中,控制温度为75℃以及碱洗时间30min。

50.经检测,通过实施例一获得的运动鞋面料具有质地轻柔以及物理特性高的效果,手感柔软。

51.实施例二

52.如图1所示,一种基于再生纤维底基全水性运动鞋面料的制备方法,包括如下步骤:

53.步骤1、取海岛纤维无纺布放入质量浓度为16%、温度为76℃的聚乙烯醇内浸渍,取出后在温度为103℃下干燥,其中,海岛纤维无纺布由经开棉、梳理、铺网、针刺加固和烫平工序制成,且组织密度为0.17g/cm3;

54.步骤2、将水性聚氨酯树脂浆料含浸在干燥的海岛纤维无纺布中,其中水性聚氨酯树脂浆料包括如下重量份的组分:70份聚氨酯树脂、2.5份氧化锌、1.7份丙烯酸酯类流平剂、1.4份海藻酸盐、1.3份精油、1.3份乙醇、0.9份天然胶乳、0.45份空心玻璃微珠;且聚氨酯树脂的数均分子量为2972;

55.步骤3、将含浸后的海岛纤维无纺布热烘固化成型,其中,热烘固化成型的工艺为首先将含浸后的海岛纤维无纺布在85℃的温度下,热烘1.5min;再将温度提升至110℃的温度下,热烘1.5min;最后再将温度提升至123℃热烘1min;

56.步骤4、通过浓度为7wt%的naoh溶液将固化成型的海岛纤维无纺布洗至中性,并依次经烘干、磨绒、染色制得运动鞋面料;其中,控制温度为85℃以及碱洗时间30min。

57.经检测,通过实施例二获得的运动鞋面料具有质地轻柔以及物理特性高的效果,手感柔软。

58.实施例三

59.如图1所示,一种基于再生纤维底基全水性运动鞋面料的制备方法,包括如下步骤:

60.步骤1、取海岛纤维无纺布放入质量浓度为20%、温度为80℃的聚乙烯醇内浸渍,取出后在温度为105℃下干燥,其中,海岛纤维无纺布由经开棉、梳理、铺网、针刺加固和烫平工序制成,且组织密度为0.194g/cm3;

61.步骤2、将水性聚氨酯树脂浆料含浸在干燥的海岛纤维无纺布中,其中水性聚氨酯树脂浆料包括如下重量份的组分:72份聚氨酯树脂、3份氧化锌、1.8份丙烯酸酯类流平剂、1.6份海藻酸盐、1.6份精油、1.6份乙醇、1.2份天然胶乳、0.6份空心玻璃微珠;且聚氨酯树脂的数均分子量为3492;

62.步骤3、将含浸后的海岛纤维无纺布热烘固化成型,其中,热烘固化成型的工艺为首先将含浸后的海岛纤维无纺布在95℃的温度下,热烘2min;再将温度提升至120℃的温度下,热烘2min;最后再将温度提升至125℃热烘1min;

63.步骤4、通过浓度为8wt%的naoh溶液将固化成型的海岛纤维无纺布洗至中性,并依次经烘干、磨绒、染色制得运动鞋面料;其中,控制温度为95℃以及碱洗时间30min。

64.经检测,通过实施例三获得的运动鞋面料具有质地轻柔以及物理特性高的效果,手感柔软。

65.实施例四

66.实施例四与实施例二的区别在于,实施例四中的海岛纤维无纺布的组织密度为0.228g/cm3。

67.经检测,通过实施例四获得的运动鞋面料具有物理特性高的效果,手感柔软度不足。

68.实施例五

69.实施例五与实施例二的区别在于,实施例五中的水性聚氨酯树脂浆料未添加氧化锌与空心玻璃微珠。

70.经检测,通过实施例五获得的运动鞋面料具有物理特性低以及柔软的效果。

71.实施例六

72.实施例六与实施例二的区别在于,实施例六中的水性聚氨酯树脂浆料未添加精油。

73.经检测,通过实施例五获得的运动鞋面料具有物理特性高但柔软度不足的效果。

74.实施例七

75.实施例七与实施例二的区别在于,实施例七中的水性聚氨酯树脂浆料未添加乙醇。

76.经检测,通过实施例七获得的运动鞋面料具有物理特性高但柔软度不足的效果。

77.综上,本申请通过在有效获得组织密度下降至少15%的海岛纤维无纺布的同时,

使用具有强力粘接性、皮膜柔韧性、平滑性、耐油性以及耐磨性的聚氯乙烯,使得聚氯乙烯在与海岛纤维无纺布结合后将提升海岛纤维无纺布与水性聚氨酯树脂浆料的结合效果,从而达到提升运动鞋面料的物性的效果。与此同时,水性聚氨酯树脂浆料在渗入海岛纤维无纺布中时,令精油与乙醇互溶后形成的水性聚氨酯树脂浆料在热烘固化成型时,精油与乙醇同时挥发,且在挥发时,乙醇的挥发速度显著快于精油的挥发速度,进而将在海岛纤维无纺布与水箱聚氨酯树脂固化的结构内形成孔隙结构,且结合空心玻璃微珠的轻质以及氧化锌,将在提升该运动鞋面料的物性的同时,控制该运动鞋面料的质量。

78.在采用丙烯酸酯类流平剂作为流平剂时,由于丙烯酸酯类流平剂具有消泡的作用,从而在结合空心玻璃微珠、氧化锌、精油和乙醇时,将形成分散、均匀且直径相近的空隙,使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果。

79.在采用海藻酸盐作为交联剂使用时,海藻酸盐在固化成型时将形成多孔结构,具有极强的吸附性,因此将使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果。

80.需要说明的是,本发明实施例以阶梯热烘的方式提升该运动鞋面料在成型过程中的结构稳定性,以使得该运动鞋面料具有高物性、经济以及柔软高回弹的效果;与此同时,在第一阶段的热烘下,乙醇完全挥发,精油还有剩余;在第二阶段的热烘下,精油完全挥发,以结合第一阶段和第二阶段的热烘以及精油与乙醇的挥发能力,提升该运动鞋面料的成型效果;且以在相应浓度的碱液清洗与水洗后,达到有效减量开纤的效果,获得质地柔软且弹性高的材料,进而再通过对该材料进行后续的工艺,获得高物性、经济以及柔软高回弹的运动鞋面料。

81.因此,在提升至少20%的水性聚氨酯树脂浆料的弹性模量和发泡成肌性时,使得海岛纤维无纺布与水性聚氨酯树脂浆料结合时形成三维立体孔隙结构,从而在降低海岛纤维无纺布耗用量的同时,获得高物性、折痕细腻丰满的运动鞋面料。

82.本申请涉及的“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的实施例能够以除了在这里图示或描述的内容以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法或设备固有的其它步骤或单元。

83.需要说明的是,在本申请中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本申请要求的保护范围之内。

84.本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1