一种水晶棉三丝光面料及其加工方法与流程

1.本发明涉及纺织技术领域,具体为一种水晶棉三丝光面料及其加工方法。

背景技术:

2.丝光棉面料具有光泽亮丽,手感柔软,舒适透气等特点,一直是高端面料市场的主打产品。市面上的丝光面料多为单丝光面料或双丝光面料,丝光能够弥补棉纤维光泽暗淡的缺陷和提高强力、提高色纱的鲜艳程度和上染率的特点,随着人们生活水平的提高和对面料品质的更高要求,单丝光面料和双丝光面料不能完全满足人们的要求,因此急于开发一种染色均匀,手感更加柔软爽滑,保形性更加优异的丝光面料,因而提供一种水晶棉三丝光面料及其加工方法解决上述问题。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种水晶棉三丝光面料及其加工方法,解决了传统技术中,染色不均匀、手感不够柔软爽滑和保形性不够优异的问题。

5.(二)技术方案。

6.为实现上述目的,本发明提供以下技术方案:

7.一种水晶棉三丝光面料,采用对纤维进行液碱或者液氨张力丝光,然后在常规工序下加工成纱线,经过烧毛、摇纱、丝光、染色和定型等工序制备成品丝光纱线,采用本发明生产的丝光纱线丝光均匀,色泽饱满,染色效果好,符合市场消费者追求时尚追求美的需求。

8.本发明还提供了一种水晶棉三丝光面料的加工方法,其特征在于:包括以下步骤:

9.步骤s1:备料:选取制造纤维;

10.步骤s2:纤维丝光:包括纺制纤维条,对纤维条进行张力丝光从而得到丝光纤维;

11.步骤s3:丝光纤维纺纱:采用丝光纤维单独或者与其他纤维按常规纺纱方法纺织成纱线;

12.步骤s4:纱线烧毛、摇绞:包括纱线的烧毛、摇绞工序;

13.步骤s5:面料制造:将纱线制成丝光面料;

14.步骤s6:面料丝光:对毛坯面料进行丝光加工处理;

15.步骤s7:染色:将制得的面料投入染色机中,在36

‑

38℃运行 5min,加入0.6g/l冰醋酸和3.5

‑

3.8g/l元明粉,运行5—10min,加入染料,运行5—10min后开始升温,升温速率1.5℃/min,当温度达到50—65℃时停止升温,保温运行40—50min,排液冲洗,浴比1:35;

16.步骤s8:染色后处理:将面料置于8%面料重量百分比的皂洗液中,50

‑

55℃处理45min,然后再置于3%面料重量百分比的冰醋酸浴中40一45℃处理10一15min,浴比:1:35;

17.步骤s9:定型:经丝光加工处理后的面料再经高温定型。

18.作为本发明的一种优选技术方案,所述步骤s9中在面料表面加入定型助剂,定型

助剂为树脂。

19.作为本发明的一种优选技术方案,所述纱线丝光可为:丝光的碱浓为15~35

°

b

é

,丝光处理时间为5~7min,热水洗温度为70~ 80℃,热水洗时间为40~60s,室温水洗时间20~40s,拉伸长度为 0~3%。

20.作为本发明的一种优选技术方案,所述染色为:根据客户颜色要求控制染料用量、盐碱用量及其染色工艺以确保染色均匀,例如,染液浓度为0~20%(owf),盐用量为20~80g/l,碱用量10~20g/l。

21.作为本发明的一种优选技术方案,所述的步骤s6中将面料张紧,然后对张紧的面料用浓的烧碱溶液处理,接着在面料仍然具有张力的条件下洗去烧碱。

22.作为本发明的一种优选技术方案,所述的步骤s6中液碱浓度为 26—30波美度,液碱温度为15—25℃,丝光浸碱时间为120—180s,拉伸长度为1%—6%,热水洗温度60—80℃,热水洗时间为40— 60s。

23.作为本发明的一种优选技术方案,所述的步骤s9中将丝光处理后的面料以2米/分钟的速度通过内部温度为65—80℃烘烤炉。

24.(三)有益效果

25.与现有技术相比,本发明提供了一种水晶棉三丝光面料及其加工方法,具备以下有益效果:

26.1、本发明,丝光处理装置自动的使面料经过烧碱溶液和清水,使面料始终保持一定张力,从而满足了面料丝光处理的张力需求,增加了柔软度,能有效的提高面料的成品率,纤维丝光后纱线只需再进行一次丝光,避免了两次摇纱、烘干、倒筒,节约了生产加工成本,减少了纱线损耗。

27.2、本发明,由于纤维的细度较小并且无捻状态下,使得丝光作用更加充分,单纤维的丝光程度趋于一致,保证了后道纱线的染色均匀性。

附图说明

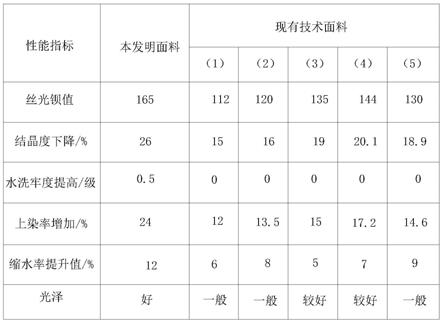

28.图1为本发明与现有技术性能比较示意图;

29.图2为本发明与现有技术性能比较示意图;

30.图3为本发明与现有技术性能比较示意图;

31.图4本发明与现有技术性能比较示意图;

32.图5本发明与现有技术性能比较示意图。

33.图中:1、;2、;3、;4、;5、;6、;7、;8、;9、;10、;11、;12、;13、;14、;15、;16、;17、;18、;19、;20、。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.一种50s/1丝光棉纤维的加工方法,包括以下加工步骤:

37.1、纤维制条:将长绒棉经混棉、清花、普梳、条并卷、精梳成 50s/1纤维条。

38.2、编织成绳辫:将3根无捻的纤维条按照一定规律编织成三股辫即马尾辫状,用于后道的丝光。

39.3、丝光:将多根纤维绳辫在连续式丝光机上进行丝光,过程包括浸碱、施加张力、挤碱和水洗,碱液浓度为25

°

b

é

,液碱温度为16℃,丝光浸碱时间为122s,拉伸长度为1%,热水洗温度52℃,热水洗时间为62s,室温水洗时间为35s。

40.4、烘干:将丝光后的纤维绳辫放入烘干机中烘干。

41.5、绳辫退解:将烘干后的纤维辫绳退解成单根的纤维条,并绕成筒状。

42.6、纺纱:纤维条与绢丝纤维条按70:30比例经并条、粗纱、细纱等工序纺制成纱线。

43.表1:现有技术纱线与本发明纱线性能比较。

44.实施例2

45.一种60s/1丝光棉纤维的加工方法,包括以下加工步骤:

46.1、纤维制条:将长绒棉经混棉、清花、普梳、条并卷、精梳成 60s/1纤维条。

47.2、编织成绳辫:将4根无捻的纤维条按照一定规律编织成缆绳状。

48.3、摇绞:缆绳状纤维绳辫经摇纱机摇绞成500g。

49.4、丝光:将绞状纤维绳辫在绞纱丝光机上进行丝光,过程包括浸碱、施加张力、挤碱和水洗,碱液浓度为29

°

b

é

,液碱温度为31℃,丝光浸碱时间为148s,拉伸长度为3%,热水洗温度68℃,热水洗时间为41s,室温水洗时间为28s。。

50.5、烘干:将丝光后的纤维绳辫放入烘干机中烘干。

51.6、绳辫退解:烘干后的纤维绳辫退解成单根的纤维条,并绕成筒状。

52.7、纺纱:纤维条与羊毛纤维条经并条、粗纱、细纱等工序纺制成纱线。

53.表2:未丝光处理棉纤维和本发明丝光棉纤维性能比较。

54.实施例3

55.一种70s/1棉/天丝(90/10)粗纱纤维的加工方法,包括以下加工步骤:

56.1、纤维制条:将长绒棉与天丝按90:10比例经混棉、清花、普梳、条并卷、精梳、并条和粗纱后制成80s/1粗纱条。

57.2、编织成绳辫:将3根无捻的粗纱条按照一定规律编织成三股辫状,用于后道的丝光。

58.3、丝光:将绳状粗纱绳辫在连续式丝光机上进行丝光,过程包括浸碱、施加张力、挤碱和水洗,碱液浓度为38

°

b

é

,液碱温度为17℃,丝光浸碱时间为118s,拉伸长度为6%,热水洗温度79℃,热水洗时间为52s,室温水洗时间为29s。

59.4、烘干:将丝光后的粗纱绳辫放入烘干机中烘干。

60.5、绳辫退解:将烘干后的粗纱绳辫退解成单根的纤维条,并绕成筒状。

61.6、纺纱:丝光后的粗纱经细纱等工序纺制成纱线。

62.表3:未丝光处理棉/天丝纤维和本发明丝光棉/天丝纤维性能比较。

63.实施例4

64.一种80s/1丝光棉/苎麻纤维的加工方法,包括以下加工步骤:

65.1、纤维制条:将棉与苎麻经混棉、清花、普梳、条并卷、精梳成80s/1纤维条。

66.2、编织成绳辫:将3根无捻的纤维条按照一定规律编织成三股辫即马尾辫状,用于后道的丝光。

67.3、丝光:将多根纤维绳辫在连续式丝光机上进行丝光,过程包括浸碱、施加张力、挤碱和水洗,碱液浓度为18

°

b

é

,丝光浸碱时间为175s,拉伸长度为4%,热水洗温度81℃,热水洗时间为48s,室温水洗时间为29s。

68.4、烘干:将丝光后的纤维绳辫放入烘干机中烘干。

69.5、绳辫退解:将烘干后的纤维绳辫退解成单根的纤维条,并绕成筒状。

70.6、纺纱:丝光纤维条经并条、粗纱、细纱等工序纺制成纱线。

71.表4:现有技术纱线与本发明纱线性能比较。

72.实施例5

73.一种经纱为90s/2丝光棉单纱,纬纱为90s/2精棉的免浆料家纺面料的加工方法如下:

74.1、纤维制条:将埃及长绒棉经混棉、清花、普梳、条并卷、精梳成纤维条。

75.2、编织成绳辫:将3无捻的根纤维条按照一定规律编织成三股辫即马尾辫状,用于后道的丝光。

76.3、丝光:将多根纤维绳辫在连续式丝光机上进行丝光,过程包括浸碱、施加张力、挤碱和水洗,碱液浓度19

°

b

é

,液碱温度为21℃,丝光浸碱时间为175s,拉伸长度为3%,热水洗温度76℃,热水洗时间为56s,室温水洗时间为29s。

77.4、烘干:将丝光后的纤维绳辫放入烘干机中烘干。

78.5、绳辫退解:将烘干后的纤维绳辫退解成单根的纤维条,并绕成筒状。

79.6、纺纱:将上述丝光棉纤维进行梳棉、并条、粗纱、细纱等工序纺成80s/2纱线;

80.7、染色:采用筒染进行常规染色,其中包括煮漂、染色、后处理等工序;

81.9、梭织织造:按照设计的长度排列成幅宽平行的纱卷绕于织机的经轴或织轴上,纬纱采用100s/2精棉纱线按顺序排放,按照一定的组织结构织成梭织面料;

82.10、定型、预缩:定型和预缩的工艺同常规的梭织面料工艺,形成免浆料家纺面料。

83.表5:现有技术纱线与本发明纱线性能比较。

84.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1