一种具有自修复超疏水功能柔性基底的制备方法

1.本发明涉及柔性基底制备技术领域,具体是一种具有自修复超疏水功能柔性基底的制备方法。

背景技术:

2.超疏水材料是指表面在空气中与水的接触角超过150

°

的材料。超疏水材料也因为其表面超疏水等性质在个人防护用品、油水分离、防冰和防生物黏附等领域都有着广阔的应用潜力。虽然大量超疏水材料制备和应用已经拓展到实际生活中的方方面面,如再cn125756a、cn1876292a等发明创造中都有提出可以制备超疏水表面的方法,但多数现有技术较为成功的疏水涂层制备都是在硬质基底上制备获得。实际生活中柔软基底材质上的透明的疏水涂层的制备更为迫切需要。

3.在柔性基底上实现超疏水表面,传统方法主要涉及有两种制备过程:(1)在基底材料表面引入多级结构,并通过化学修饰,在此多级结构表面引入一些低表面能物质,最终形成具有超疏水涂层表面的柔性基底材料;例如:fabrication of highly transparentsuperhydrophobic coatings from hollow silica nanoparticles,transparent, superhydrophobic surfaces from one

‑

step spin coating of hydrophobic nanoparticles,aself

‑

templated etching route to surface

‑

rough silica nanoparticles for superhydrophobiccoatings文章中,采用溶胶

‑

凝胶途径在编织物上形成一些无机纳米粒子sio2或者tio2等,在基底表面形成多级结构,再通过化学气相沉积或者其他化学修饰在此多级结构表面引入一些低表面物质,最终形成具有超疏水特性的基底材料。(2)采用低表面能物质直接构筑基底材料形成超疏水材料。例如:electrospun porous structure fibrousfilm with high oil adsorption capacity文章中,wu等人将一些表面能较低的物质,直接采用静电纺丝的方法形成超疏水纤维或者多孔膜材料。已公开的专利柔软基底超疏水涂层制备方法已有不少报道,如cn100595373c发明中董等人采用氯金酸和柠檬酸对含纤维80

‑

100%的棉布制备成为超疏水的棉纯棉布料,然后再用十二烷基硫醇对其进行制备,使表面具有超疏水的特性。上述方法虽然将亲水棉布制备成超疏水的棉布,但其使用贵金属,成本昂贵,而且制备后的纯棉布料不具有自修复特性,在表面超疏水性破坏掉后就无法恢复,造成资源的浪费。

4.为了实现超疏水表面自修复的功能,研究人员在这方面做了大量的工作,例如:在bioinspired self

‑

healing superhydrophobic coatings文章中,li等在多孔聚合物中使用化学气相沉积(cvd)法沉积疏水性物质来制备超疏水表面,当表面受到破坏后,在聚合物中间的低表面能物质会自发的向被破坏的位置聚集以恢复疏水特性;除了修复表面化学成分的策略外,在self

‑

healing and recovery of damaged topographicfeatures aided by an unlikely source文章中,manna u等可以通过重构表面的微观粗糙结构来实现自我修复的目的。目前,已经开发了基于形状记忆材料和化学法以恢复其表面结构从而恢复其疏水性等方法。尽管已经成功的开发了各种制备自修复超疏水表面的方法,但是这些方法

都存在着耗时、操作复杂、生产成本高、环境不友好的问题。因此,研究人员迫切需要开发一种高效快速、环境友好并且有自修复能力的超疏水表面构筑方法,并且可以在实际中广泛应用。

技术实现要素:

5.为克服现有技术中存在的操作复杂、生产成本高、污染环境的不足,本发明提出了一种具有自修复超疏水功能柔性基底的制备方法。

6.所述柔性基底为纯棉布料、丝绸和聚酯纤维布料。

7.本发明的具体过程是:

8.步骤1:稀释植酸水溶液:

9.将浓度为70%的植酸水溶液与超纯水按照体积比1:80~120混合搅拌均匀,得到经过稀释的植酸水溶液。

10.当采用纯棉布料作为基底时,所述植酸水溶液与超纯水的体积比为1:80~120;当采用聚酯作为基底时,所述植酸水溶液与超纯水的体积比为1:60~130;当采用丝绸作为基底时,所述植酸水溶液与超纯水的体积比为1:50~200。

11.步骤2:配制3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液:

12.将3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷与超纯水按体积比为3:500~2000混合并超声分散均匀,得到聚二甲基硅氧烷乳液备用。

13.当采用纯棉布料作为基底时,所述聚二甲基硅氧烷与超纯水的体积比为3: 500~2000;当采用聚酯作为基底时,所述聚二甲基硅氧烷与超纯水的体积比为3: 500~2000;当采用丝绸作为基底时,所述聚二甲基硅氧烷与超纯水的体积比为3: 300~3000。

14.步骤3:制备具有自修复超疏水功能超疏水的柔性基底。

15.将待处理的柔性基底置于经过稀释的植酸水溶液中浸泡3~60min,使柔性基底被该植酸水溶液完全浸湿。将得到的所述3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液加入到浸有柔性基底的植酸水溶液中,形成混合浸泡液对所述柔性基底继续进行浸泡;所述植酸水溶液:3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液=1:1。浸泡时,以500 ~800r/min的搅拌速率搅拌1~15min后静置1~8h。

16.静置结束后,将柔性基底从所述混合溶液中取出,并用浓度大于99.7%的无水乙醇反复冲洗两遍,再用蒸馏水冲洗两遍。

17.当采用纯棉布料作为基底时,该纯棉布料在植酸水溶液中的浸泡时间为3~15min,在混合液中的浸泡时间为1~2h;当采用聚酯纤维作为基底时,该聚酯纤维在植酸水溶液中的浸泡时间为5~20min,在混合液中的浸泡时间为1~4h;当采用丝绸作为基底时,该丝绸在植酸水溶液中的浸泡时间为10~60min,在混合液中的浸泡时间为1~8h。

18.将冲洗后的纯棉布料置于器皿中放入烘箱内,在100~130℃下烘干0.5~1h,得到具有超疏水功能的自愈型柔性基底。

19.当采用纯棉布料作为基底时,该纯棉布料的烘干温度为120℃,烘干时间为0.5h;当采用聚酯纤维作为基底时,该聚酯纤维的烘干温度为100℃,烘干时间为1h;当采用丝绸作为基底时,该丝绸的烘干温度为130℃,烘干时间为0.8h

20.得到的所述具有超疏水功能的自愈型柔性基底的表面为透明状。

21.本发明采用具有六个反应活性基团的植酸来构建多级结构,引入3

‑

氨基丙基基团

ꢀ‑

封端的聚二甲基硅氧烷作为低表面能物质以实现高效快速、环境友好并且有自修复能力的超疏水表面构筑。

22.为实现所述目的,本发明将柔性基底浸泡于植酸水溶液中,使植酸同柔性基底中的羟基等活性基团作用,将植酸固定在柔性基底的表面,而后将3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷用超声细胞粉碎机分散成均匀的乳液并加入到浸有柔性基底的植酸水溶液中,3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷的氨基基团与柔性基底上的植酸的磷酸基团缩合反应从而沉积在柔性基底表面使其超疏水。自修复特性是由于,柔性基底在经过等离子处理后表面超疏水性被破坏,表面自由能升高,柔性基底受损表面下方的3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷疏水性分子有自发向表面迁移的趋势,以降低表面自由能,同时亲水性的极性基团会被隐藏在柔性基底内部。而加热会加速这一过程,造成柔性基底表面重新充满低表面能的3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷分子,导致柔性基底的表面自由能显着降低,最终恢复其超疏水性。

23.本发明克服并解决了现有技术中超疏水材料制备复杂、实施工艺过程耗时、污染环境、生产成本高的问题,并且得到的超疏水材料表面具有自愈型性能。

24.为验证本发明的效果,对得到的具有超疏水功能柔性基底的微观结构和性能、效果进行了测试,测试过程与结果如下:

25.对制备好的棉布进行微观结构扫描电镜表征,图1(a\b)分别为未制备棉布与制备后棉布的扫描图,可以看到基材表面变得更加粗糙,从图2的能谱图中可以看到si 元素的含量明显上升,还有p元素的出现,都表明植酸与3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷的反应物沉积到棉布表面,从而使材料疏水。从图3扫描图中可以看到等离子处理和自恢复后的基材表面的形貌没有发生改变,但是从图4能谱图中可以看到等离子处理后si元素的含量降低,自恢复后si元素的含量升高,该柔性基底疏水性能的恢复依赖于疏水性硅烷向材料表面的迁移。

26.此外,对制备获得的纯棉布料同时也进行了疏水性,自修复特性,透气性能的测试:

27.1、疏水性能测试:

28.视频光学接触角测定仪(dataphysics oca 20):用于材料表面浸润性测试。在样品的表面随机选取5个不同的位置测定材料的接触角,然后求平均值得到材料的接触角大小,测量过程中水滴体积为3l。

29.如图1所示,制备后的棉布,聚酯纤维,丝绸的疏水角度均在150

°

以上,表明制备后的柔性基底是超疏水的。

30.2、透气性能测试

31.对制备好的粉色棉布进行透气性测试,测试数据如下表1所示,表明制备后的样品更加透气。

32.表1

33.样品透气度ml/(cm3·

h)粉色原始样品7369.498粉色制备后样品27906.977

34.根据表1的结果制备后的柔性基底的透气性优于原始柔性基底。

35.3、自修复特性

36.采用空气等离子体刻蚀方法对超疏水表面进行处理:

37.空气等离子体刻蚀:裁剪1

×

1cm的超疏水样品。将样品放在空气气氛下,使用功率为100w的空气等离子体刻蚀5min。采用视频光学接触角测量仪对处理后的基材进行接触角的测量。将处理后的基材置于120℃烘箱中0.5h后取出,对同一个样品进行多次等离子刻蚀

‑

光照修复测试,并且记录样品每次修复后的水接触角和最终可循环的次数及加热时间。从测试结果中可以看出制备后的棉布经过处理后表面变得亲水,在加热后又恢复超疏水的性能并且可以重复10次。

38.对制备好的柔性基底进行表征图4(a,b)分别为未制备柔性基底与制备后柔性基底的扫描图,可以看到基材表面变得更加粗糙,从图5的能谱图中可以看到si元素的含量明显上升,还有p元素的出现,都表明植酸与3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷的反应物沉积到柔性基底表面,从而使柔性基底疏水。

39.从图6的扫描图中,等离子处理和自恢复后的基材表面的形貌没有发生改变,但是从图7的能谱图中看到等离子处理后si元素的含量降低,自恢复后si元素的含量升高,可以看出材料疏水性能的恢复依赖于疏水性硅烷向柔性基底表面的迁移。自愈机理推测为:经过空气等离子体处理过和加热修复过后的柔性基底表面形貌并没有太大的变化,表面仍然比较粗糙,但是表面元素组成和润湿性已经有了很大的变化,在经过等离子清洗后,si的特征峰降低,这是由于等离子体处理过后,表面的3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷疏水性分子被清洗掉。此外,经过等离子体处理后,高活性的极性基团(如羟基、氨基和羰基)被引入涂层表面,导致表面自由能大大增高,粗糙的表面结合较高的表面能,最终使表面具有超亲水性。将经过等离子体处理后的柔性基底在自修复后,si的特征峰升高,并且水的接触角也升高到150

°

以上,恢复了超疏水性能。这是由于在经过等离子处理后,表面自由能升高,柔性基底受损表面下方的3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷疏水性分子有自发向表面迁移的趋势,以降低表面自由能,同时亲水性的极性基团会被隐藏在柔性基底内部。而加热会加速这一过程,造成柔性基底表面重新充满3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷的低表面能分子,导致柔性基底的表面自由能显着降低,最终恢复其超疏水性。

40.4、色差

41.将制备前后的粉色柔性基底进行色差测试,测试数据如下表2所示,其中

△

l*,

△

a*,

△

b*为制备样品和空白样品之间明度l*和色度指数a*,b*的差值,

△

e表示测量显示出制备样品与空白样品的色差,由表2可知此样品的色差为0.68,色差较小,肉眼分辨不出。

42.表2

43.次数

△

l*

△

a*

△

b*

△

e*1

‑

0.70

‑

0.500.160.8820.18

‑

0.390.300.523

‑

0.32

‑

0.130.620.714

‑

0.17

‑

0.330.120.395

‑

0.81

‑

0.210.340.90平均值

‑‑‑‑‑‑

0.68

44.如表2所示结果表明修饰后柔性基底的色差在1以下,肉眼分辨不出。

附图说明

45.图1是视频光学接触角测定仪测定的自修复超疏水功能柔性基底的疏水性示意图;其中,图1a是棉布在视频光学接触角为152.0

±

1.8

°

的疏水性,图1b是聚酯纤维在视频光学接触角为151.5

±

1.0

°

的疏水性,图1c是丝绸在视频光学接触角为151.8

ꢀ±

1.4

°

的疏水性。

46.图2是制备后棉布的mapping图,其中a为棉布的扫描图,b为c元素的元素分布图,c为n元素的元素分布图,d为o元素的元素分布图,e为si元素的元素分布图,f为p元素的元素分布图。

47.图3是制备后棉布等离子自修复的图,其中a是制备后的棉布视频光学接触角为 152.0

±

1.8

°

的触角图,b是空气等离子处理后的棉布视频光学接触角为0

°

的接触角图,c是自修复后的棉布视频光学接触角为153.9

±

2.7

°

的接触角图,d是棉布等离子处理和自修复循环10次的图,其中横坐标表示自修复的次数,纵坐标表示自修复和等离子处理后的角度。

48.图4是扫描图,其中,a是原始棉布的扫描图,b是制备后棉布的扫描图。

49.图5是能谱图,a是原始棉布的能谱图,b是制备后棉布的能谱图,其中横坐标表示x射线能量单位为kev,纵坐标表示x射线计数。

50.图6是扫描图,a是制备后棉布的扫描图,b是空气等离子处理后棉布的扫描图, c是自修复后棉布的扫描图。

51.图7是能谱图,a是制备后棉布的能谱图,b是空气等离子处理后棉布的能谱图, c是自修复后棉布的能谱图,其中横坐标表示x射线能量单位为kev,纵坐标表示x 射线计数。

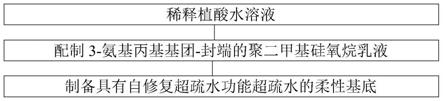

52.图8是本发明的流程图。

具体实施方式

53.本发明是一种具有自修复超疏水功能柔性基底的制备方法。所述的柔性基底为纯棉布料、丝绸和聚酯纤维布料。本发明将通过多个实施例具体描述各不同基底的技术方案。

54.当采用纯棉布料作为基底时:

55.步骤1:稀释植酸水溶液:

56.将浓度为70%的植酸水溶液与超纯水按照体积比1:80~120混合搅拌均匀,得到经过稀释的植酸水溶液。

57.表3各实施例中植酸水溶液与超纯水的体积比

[0058][0059]

步骤2:配制3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液:

[0060]

将3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷与超纯水按体积比为3:500~2000混合并采用jy92

‑

iidn超声波细胞粉碎机超声分散均匀,得到聚二甲基硅氧烷乳液备用。

[0061]

表4各实施例中聚二甲基硅氧烷与超纯水按体积比

[0062][0063]

步骤3:制备具有自修复超疏水功能超疏水的柔性基底:

[0064]

将纯棉布料制备成超疏水的丝绸柔性基底,具体是将待处理的纯棉布料置于经过稀释的植酸水溶液中浸泡3~15min,使纯棉布料被该植酸水溶液完全浸湿。将得到的所述3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液加入到浸有纯棉布料的植酸水溶液中,形成混合浸泡液对所述纯棉布料继续进行浸泡;所述植酸水溶液:3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液=1:1。浸泡时,以500r/min的搅拌速率搅拌3~15min 后静置1~2h。

[0065]

静置结束后,将纯棉布料从所述混合溶液中取出,并用浓度大于99.7%的无水乙醇反复冲洗两遍,再用蒸馏水冲洗两遍。

[0066]

将冲洗后的纯棉布料置于器皿中置于烘箱内,在120℃下烘干0.5h,得到具有超疏水功能的表明透明的自愈型的纯棉布料。

[0067]

表5 将纯棉布料制备成超疏水的丝绸柔性基底的工艺参数

[0068][0069]

当采用聚酯纤维布料作为基底时:

[0070]

步骤1:稀释植酸水溶液:

[0071]

将浓度为70%的植酸水溶液与超纯水按照体积比1:60~130混合搅拌均匀,得到经过稀释的植酸水溶液。

[0072]

表6 各实施例中植酸水溶液与超纯水的体积比

[0073][0074]

步骤2:配制3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液:

[0075]

将3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷与超纯水按体积比为3:500~2000混合并采用jy92

‑

iidn超声波细胞粉碎机超声分散均匀,得到聚二甲基硅氧烷乳液备用。

[0076]

表7各实施例中聚二甲基硅氧烷与超纯水按体积比

[0077][0078]

步骤3:制备具有自修复超疏水功能超疏水的柔性基底:

[0079]

将聚酯纤维布料制备成超疏水的丝绸柔性基底,具体是将待处理的聚酯纤维布料置于经过稀释的植酸水溶液中浸泡5~20min,使聚酯纤维布料被该植酸水溶液完全浸湿。将得到的所述3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液加入到浸有聚酯纤维布料的植酸水溶液中,形成混合浸泡液对所述聚酯纤维布料继续进行浸泡;所述植酸水溶液:3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液=1:1。浸泡时,以600r/min的搅拌速率搅拌1~10min后静置1~4h。

[0080]

静置结束后,将聚酯纤维布料从所述混合溶液中取出,并用浓度大于99.7%的无水乙醇反复冲洗两遍,再用蒸馏水冲洗两遍。

[0081]

将冲洗后的聚酯纤维布料置于器皿中置于烘箱内,在100℃下烘干1h,得到具有超疏水功能的表明透明的自愈型的聚酯纤维布料。

[0082]

表8 将聚酯纤维布料制备成超疏水的丝绸柔性基底的工艺参数

[0083][0084]

当采用丝绸作为基底时:

[0085]

步骤1:稀释植酸水溶液:

[0086]

将浓度为70%的植酸水溶液与超纯水按照体积比1:50~200混合搅拌均匀,得到经过稀释的植酸水溶液。

[0087]

表9 各实施例中植酸水溶液与超纯水的体积比

[0088][0089]

步骤2:配制3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液:

[0090]

将3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷与超纯水按体积比为3:300~3000混合并采用jy92

‑

iidn超声波细胞粉碎机超声分散均匀,得到聚二甲基硅氧烷乳液备用。

[0091]

表10 各实施例中聚二甲基硅氧烷与超纯水按体积比

[0092][0093]

步骤3:制备具有自修复超疏水功能超疏水的柔性基底:

[0094]

将丝绸制备成超疏水的丝绸柔性基底,具体是将待处理的丝绸置于经过稀释的植酸水溶液中浸泡10~60min,使丝绸被该植酸水溶液完全浸湿。将得到的所述3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液加入到浸有丝绸的植酸水溶液中,形成混合浸泡液对所述丝绸继续进行浸泡;所述植酸水溶液:3

‑

氨基丙基基团

‑

封端的聚二甲基硅氧烷乳液=1:1。浸泡时,以800r/min的搅拌速率搅拌1~10min后静置1~8h。

[0095]

静置结束后,将丝绸从所述混合溶液中取出,并用浓度大于99.7%的无水乙醇反复冲洗两遍,再用蒸馏水冲洗两遍。

[0096]

将冲洗后的丝绸置于器皿中置于烘箱内,在130℃下烘干1h,得到具有超疏水功能的表明透明的自愈型的丝绸柔性基底。

[0097]

表11 将丝绸制备成超疏水的丝绸柔性基底的工艺参数

[0098]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1