一种高强力耐磨带的制作方法

1.本发明涉及耐磨带技术领域,具体为一种高强力耐磨带。

背景技术:

2.扁带(耐磨带)是由一组或多组纱线,经纱循环相交而形成的新型扁带类产品,区别无梭机扁带类产品,一般为单锭机型生产,规格可以定制从1mm到30mm,材料可以用:棉纱、丙纶纱、涤纶纱、丝光棉、尼龙、人造丝等,或者几种材料交叉组合,同时根据生产机型大小、原材料、颜色、空位等等变化,可大大提高产品创意空间,开发出各种颜色、款式,或者搭配效果的扁带产品,让扁带款式、颜色、工艺及原料搭配效果成为绳带行业新的亮点。

3.现有的耐磨带大多数都是采用尼龙、涤纶等材料进行制作,同时都是扁平的结构设计,通过编织以及耐磨带的两端连接处通过缝纫进行连接,缝纫连接处的结构强度低,很容易导致耐磨带断开,同时扁平的耐磨带较薄,在与一般岩角、磁砖、工字梁、树木上使用时需要在耐磨带的接触面增加防护的材料,使用起来不是很方便,大大降低了实用性。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种高强力耐磨带,以解决上述背景技术中提出的现有的耐磨带所存在的问题。

5.为实现上述目的,本发明提供的高强力耐磨带,包括耐磨带内芯和耐磨带外护层,所述耐磨带内芯构成整个耐磨带的受力主体,所述耐磨带外护层包覆在耐磨带内芯的外侧。

6.进一步的,所述耐磨带外护层固定包覆在耐磨带内芯的外侧面。

7.进一步的,所述耐磨带内芯由一根柔性丝绕制构成。

8.进一步的,所述耐磨带内芯由一根柔性丝连续绕圈且依次平行叠放的方式来构成形成主体结构,并采用超声波加热的方式将耐磨带内芯主体的两头加热融合连接,同时将耐磨带内芯主体中相邻的柔性丝绕圈之间加热融合连接。

9.进一步的,所述耐磨带外护层包括经线和纬线,所述经线和纬线通过相互交织环绕的方式进行编织,通过缠绕编织的方式提高外护层的结构强度。

10.进一步的,所述经线和纬线均采用特多龙丝构成。所述耐磨带外护层与耐磨带内芯紧密贴合,使得外护层的结构更加耐磨。

11.进一步的,所述耐磨带外护层的两端分别形成有第三连接端和第四连接端,所述第三连接端和第四连接端相互配合连接。

12.与现有技术相比,本发明提的高强力耐磨带,具备以下有益效果:

13.该高强力耐磨带,将耐磨带内芯采用一根高强度柔性丝(如迪尼玛丝)不断绕圈且平行叠放的方式进行设计,且耐磨带内芯缠绕的圈数不少于200圈,可以最大限度的保持了原丝的强度,并且缠绕200圈以上使得耐磨带内芯的强度达到100kn以上,同时内芯两端的连接处通过超声波加热的方式进行连接,有效的避免了编织和加捻过程中的强度损失,同

时相比较传统扁平式的耐磨带,有效避免了传统扁平扁带缝纫导致强度下降,且缝纫点是薄弱点,需要搭建锚点时候避开缝纫位置。

14.同时该耐磨带采用内外双层结构编织缠绕的方式,使得耐磨带形成绳索样式的结构,耐磨程度大幅度提高,外护层采用特多龙耐磨材料,内芯和外护层柔软耐磨,在一般岩角、磁砖、工字梁、树木上使用时不需要额外的保护,大大提高了实用性。

附图说明

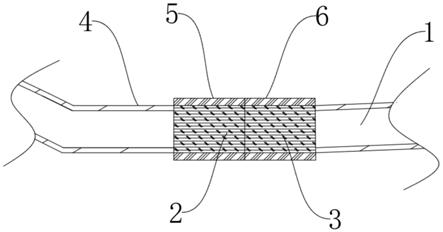

15.图1为本发明剖视结构示意图;

16.图2为本发明立体结构示意图;

17.图3为本发明耐磨带内芯内部结构示意图;

18.图4为本发明耐磨带外护层和耐磨带内芯组合状态内部结构示意图;

19.图5为本发明耐磨带外护层剖视结构示意图。

20.其中:1、耐磨带内芯;2、第一连接端;3、第二连接端;4、耐磨带外护层;5、第三连接端;6、第四连接端;41、经线;42、纬线。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.参见图1和图2,其所示为本实例中给出的一种高强力耐磨带的构成示例方案。

23.由图可知,本高强力耐磨带不同于常规涤纶带的单层编织结构,采用内外双层结构,其主要由耐磨带内芯1和耐磨带外护层4相互配合构成。

24.本高强力耐磨带中的耐磨带内芯1构成整个耐磨带的受力主体,与之配合的,耐磨带外护层4包覆在耐磨带内芯1的外侧,对耐磨带内芯1形成外护保护同时可对耐磨带内芯1形成附加强度保护。为此,本方案中的耐磨带外护层4固定包覆在耐磨带内芯1的外侧面,与耐磨带内芯1实现联动,继而对耐磨带内芯1实现附加强度保护。

25.在具体实现时,作为本高强力耐磨带的主体,耐磨带内芯1采用超高分子量聚乙烯纤维丝来构成,作为举例,本实例中优选迪尼玛丝来构成。

26.具体的,本方案采用一根迪尼玛丝连续绕圈且依次平行叠放的方式来构成形成耐磨带内芯1的主体结构。

27.针对由一根迪尼玛丝连续绕制形成的耐磨带内芯1主体,采用超声波加热的方式将耐磨带内芯1主体的两头加热融合连接,同时将耐磨带内芯1主体中相邻的迪尼玛丝绕圈之间加热融合连接,这样形成一体式的耐磨带内芯1。由此可有效避免现有编织、加捻过程中的强度损失,最大限度的保持了原丝的强度。

28.与此同时,每根耐磨带内芯1缠绕的圈数不少于200圈,最大限度的保持了原丝的强度,同时的强度可以达到100kn以上。

29.再进一步的,参见图3,由于本方案中的耐磨带内芯1由一根迪尼玛丝构成,在绕制成型时,优选在耐磨带内芯1外侧的一端设置有第一连接端2,该第一连接端2可由绕制耐磨

带内芯1的迪尼玛丝绕制而成;同时在耐磨带内芯1外侧的另一端设置有第二连接端3,该第二连接端3可由绕制耐磨带内芯1的迪尼玛丝绕制而成。针对由此形成的第一连接端2和第二连接端3之间通过超声波加热的方式进行连接,这样可进一步提高成型的耐磨带内芯1两端的连接强度。

30.作为替代方案,本实例中的耐磨带内芯1可由特多龙丝绕绕制并加热融合连接构成。具体的构成方式如上,此处不加以赘述。

31.参见图4,针对前述方案构成的耐磨带内芯1,本实例在其外侧进一步包覆一层耐磨带外护层4,以对耐磨带内芯1形成保护以及辅助提高其强度。

32.这里的耐磨带外护层4采用固定设置的方式包覆在耐磨带内芯1上,这里的固定设置可采用多种方式来实现,如通过设置在两者之间的固定粘结层来实现或其它任何可行的方案。

33.通过固定设置耐磨带外护层4,使得耐磨带外护层4与耐磨带内芯1之间不存在相对于移动,耐磨带外护层4将与耐磨带内芯1实现一定程度的联动,这样耐磨带外护层4基于自身抗拉强度性能来进一步的辅助提高耐磨带内芯1的强度性能。同时,由于耐磨带外护层4整体包覆在耐磨带内芯1的外侧,可同步提高耐磨带内芯1的耐磨等性能。

34.针对本实例中的耐磨带外护层4,参见图5,其主要由经线41和纬线42配合构成。其中,经线41和纬线42通过相互交织环绕的方式进行编织,通过缠绕编织的方式提高外护层的结构强度。

35.在具体实现时,该经线41和纬线42优选采用特多龙丝材料,由此来保证形成的耐磨带外护层4的强度。

36.在此基础上,本实例进一步在耐磨带外护层4的内侧面形成一层黏胶层,以用于将相互编织设置的经线41和纬线42进行粘结,由此使得耐磨带外护层4形成一个柔性整体,从而可进一步来提高整个耐磨带外护层4的抗拉强度性能。

37.对于耐磨带外护层4内侧面形成的黏胶层,可同时用于连接固定耐磨带内芯1。

38.本实例中形成的耐磨带外护层4,其与耐磨带内芯1紧密贴合,使得最终形成的高强力耐磨带的结构更加耐磨。

39.为与耐磨带内芯1配合,本耐磨带外护层4外侧的一端设置有第三连接端5,耐磨带外护层4外侧的另一端设置有第四连接端6,第三连接端5和第四连接端6之间进行固定连接,使得耐磨带外护层4配合耐磨带内芯1,实现首尾连接成整体。

40.由此形成的高强力耐磨带,其在应用时,采用一根迪尼玛丝连续绕圈且依次平行叠放的方式进行绕制,且耐磨带内芯1缠绕的圈数不少于200圈,在绕制完成后,通过超声波加热的方式将耐磨带内芯1主体的两头加热融合连接,同时通过超声波加热的方式将耐磨带内芯1主体中相邻的迪尼玛丝绕圈之间加热融合连接,这样形成一体式的耐磨带内芯1,这样有效的避免编织和加捻过程中的强度损失,可以最大限度的保持了原丝的强度,由于缠绕200圈以上使得耐磨带内芯1的强度可以达到100kn以上。

41.同时在耐磨带内芯1的外侧包覆一层耐磨带外护层4,形成内外双层结构编织缠绕的结构,使得耐磨带形成绳索样式的结构,耐磨程度大幅度提高。耐磨带外护层4采用特多龙耐磨材料,耐磨带内芯1和耐磨带外护层4材质柔软耐磨,在一般岩角、磁砖、工字梁、树木上使用时不需要额外的保护。

42.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1