一种低成本商标布的整理方法与流程

1.本发明涉及标签应用技术领域,尤其涉及一种低成本商标布的整理方法。

背景技术:

2.对于常规工艺生产的商标布其适用的印刷方式有限,如轮转印刷、丝网印刷、柔板印刷等,但是在喷墨印刷时会存在渗化现象和印刷水洗牢度差的问题,目前常用的防渗化和提高印刷水洗高度的方法是在织物表面进行涂层,但是由于涂层工艺复杂,成本较高,且采用涂层的方式,一方面会影响商标布本身的柔软度,同时在商标布上喷墨印刷的时候,由于是直接印在涂层上的,这样在商标布被折叠挤压的状态下,涂层容易被折裂,进而导致印刷的效果不理想,最终导致印刷效果的不稳定性,另一方面,由于商标布本身比较粗,不需要很细腻的,所以采用涂层的方式很难做到均匀涂层,进而导致最终的印刷效果比较差,同时涂层和商标布的贴合度也不是很理想,在使用的过程中很容易剥离。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明目的在于提供一种低成本商标布的整理方法,解决了现有技术中存在的问题,经该方法处理后的商标布在印刷的过程中不会存在渗化现象和印刷水洗牢度差的问题,操作简单,成本低,印刷的效果以及稳定性好。

5.(二)技术方案

6.为实现上述目的,本发明提供如下技术方案:一种低成本商标布的整理方法,包括以下步骤:a、将基布进行退浆工序;b、采用喷淋法将含有防晕剂、交联剂、渗透剂及水的混合整理液施加到基布表面,基布带液率控制在 20-60%,防晕剂浓度为5-20g/l,交联剂浓度为20-100g/l,渗透剂浓度为2-10g/l,喷淋之后的基布在130-200℃下定型烘干30-60s;c、将定型之后的基布进行轧光工序。

7.优选的,喷淋法的具体步骤如下:a、将基布通过牵引辊牵引至除尘箱内进行基布表面的除尘;b、将除尘之后的基布牵引至第一烘干箱内进行烘干; c、将烘干之后的基布牵引至第一浸浆装置进行浸浆,第一浸浆装置内的浆液为双氧水,将浸浆之后的基布牵引至第一压浆辊进行压浆,将压浆之后的基布牵引至第二烘干箱进行汽蒸烘干;d、将烘干后的基布牵引至第二浸浆装置进行浸浆,第二浸浆装置内的浆液为生物酶,待基布浸渍柔软之后,将基布牵引至第二压浆辊进行压浆,将压浆之后的基布牵引至第三烘干装置进行汽蒸烘干;e、将烘干之后的基布牵引至淋液装置处进行淋液处理,淋液装置中装有的是防晕剂、交联剂、渗透剂及水的混合整理液,其中防晕剂浓度为 5-20g/l,交联剂浓度为20-100g/l,渗透剂浓度为2-10g/l;f、将淋液之后的基布牵引至第四烘干装置进行定型烘干,其中烘干的温度为130-200℃,烘干的时间为30-60s。

8.优选的,淋液装置设置在所述基布的正上方,其底面的形状和大小与所需要淋液的基布的形状和大小一致,淋液装置的底面上均匀地设置有淋液孔,淋液孔彼此相接触排

列,淋液孔与所述基布的上表面相接触,淋液装置上设有出液控制器,出液控制器上设有操作面板。

9.优选的,第一浸浆装置和第二浸浆装置内分别设有若干个浸浆辊;

10.优选的,基布带液率的控制方法包括以下步骤:a、测出经过第三烘干装置烘干后被牵引至淋液装置正下方的基布的重量;b、所需的淋液装置的出液量可以根据公式:基布带液率=出液量/淋液装置正下方的基布淋液前的重量来计算;c、计算出所需的出液量之后,在出液控制器的操作面板上输入出液量的数值,启动淋液装置,淋液装置内的混合整理液就会通过其底面上的喷淋孔施加到基布的表面。

11.优选的,基布为涤纶布、尼龙布、锦涤芯-壳结构复合布、涤纶与天然纤维混纺的织造布或非织造布中的一种或多种。

12.优选的,防晕剂为有机硅乳液、水性聚氨酯乳液、氟碳化合物共聚物中的一种或几种。

13.优选的,交联剂为多元胺类、异氰酸酯类、多元醇类、丙烯酸酯类、氮丙啶类、丙烯酰胺类交联剂中的一种或几种。

14.优选的,渗透剂为脂肪醇聚氧乙烯醚、烷基苯磺酸钠、烷基酚聚氧乙烯醚、氨基磺酸钠中的一种或几种。

15.(三)有益效果

16.1.本发明对基布施加含有防晕剂、交联剂、渗透剂及水的混合整理液,这个过程是在基布定型的过程中实施的,因此简化了工序,节约了成本,经该方法处理后的商标布在印刷的过程中不会存在渗化现象和印刷水洗牢度差的问题,操作简单,成本低,印刷的效果以及稳定性好。

17.2.本发明通过淋液装置可以做到淋液均匀,速度快,同时可以精准地控制淋液的量,不会出现浪费的情况,从而控制基布的带液率。

具体实施方式

18.下面将结合本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

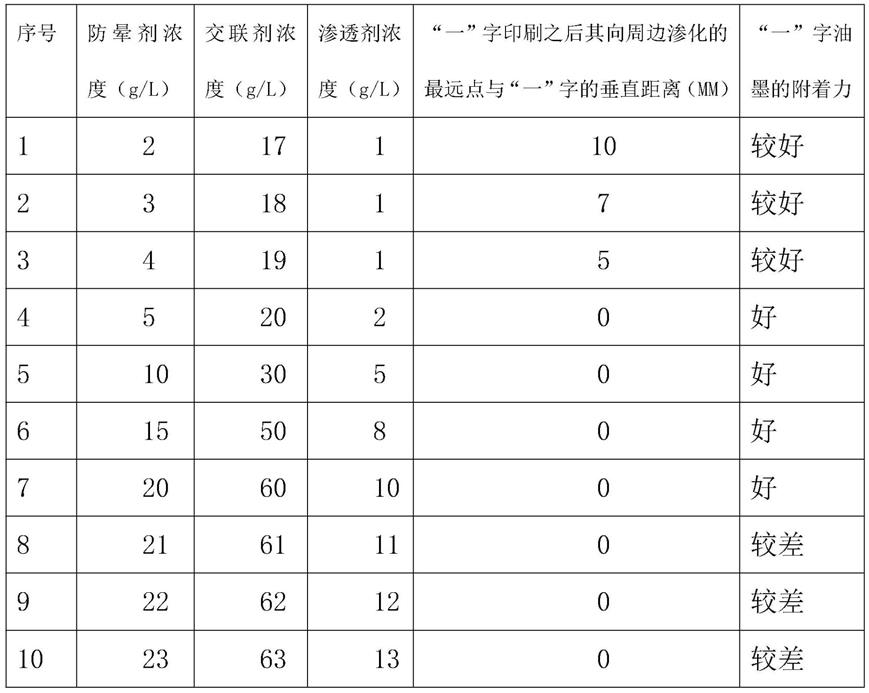

19.本发明提供一种技术方案:一种低成本商标布的整理方法,包括以下步骤:a、将基布进行退浆工序;b、采用喷淋法将含有防晕剂、交联剂、渗透剂及水的混合整理液施加到基布表面,基布带液率控制在20-60%,防晕剂浓度为5-20g/l,交联剂浓度为20-100g/l,渗透剂浓度为2-10g/l,喷淋之后的基布在130-200℃下定型烘干30-60s;c、将定型之后的基布进行轧光工序,本发明对基布施加含有防晕剂、交联剂、渗透剂及水的混合整理液,这个过程是在基布定型的过程中实施的,因此简化了工序,节约了成本,同时通过将不同浓度的防晕剂、交联剂以及渗透剂的混合整理液施加到基布的表面来观察不同的浓度配比对最终商标布喷墨印刷的效果进行观察记录,本技术人进行了大量的组合试验,试验时在商标布上印刷“一”字进行对比观察,观察“一”字印刷之后其向周边渗化的最远点与“一”字的垂直距离,进行记录,同时观察“一”字的油墨附着率情况,表1选取了具有代表性的浓度配比的防晕剂、交联剂以及渗透剂的混合整理液施加到商标布表面后进行喷墨印刷试验的结果记

录:

[0020][0021]

表1

[0022]

备注:1.“一”字打印的宽度为1cm;

[0023]

2.其中附着力的判断方式可以用手指或者白色柔软的纸擦拭“一”字,看油墨掉落的情况,如果油墨掉落的多,影响“一”字辨识度,说明附着力较差,如果油墨掉落的少,但是不影响“一”字辨识度,说明附着力较好,如果油墨肉眼看不出有掉落,说明油墨的附着力好。

[0024]

由此可见,当防晕剂浓度为5-20g/l,交联剂浓度为20-100g/l,渗透剂浓度为2-10g/l时,商标布施加这三者构成的混合整理液的时候,最终打印的防渗化性能最好,其油墨的附着力也是最强的。

[0025]

表2为在选取一组比例恒定的防晕剂、交联剂以及渗透剂的混合整理液,试验不同的带液率对最终打印效果的影响,试验时在商标布上印刷“一”字进行对比观察,观察“一”字印刷之后其向周边渗化的最远点与“一”字的垂直距离,同时观察“一”字的油墨附着率情况,其中,选取的防晕剂浓度为10g/l,所述交联剂浓度为30g/l,所述渗透剂浓度为5g/l选取的记录结果如下:

[0026][0027]

表2

[0028]

备注:“一”字打印的宽度为1cm。

[0029]

由此可见,当基布带液率控制在20-60%时,最终打印的防渗化性能最好,其油墨的附着力也是最强的;

[0030]

综上所述,当防晕剂浓度为5-20g/l,交联剂浓度为20-100g/l,渗透剂浓度为2-10g/l,基布带液率控制在20-60%时,最终商标布打印的防渗化性能最好,其油墨的附着力也是最强的。

[0031]

喷淋法的具体步骤如下:

[0032]

a、将基布通过牵引辊牵引至除尘箱内进行基布表面的除尘,这个步骤通过除尘箱将基布表面的灰尘等杂质去除,可以提高浸轧的质量;

[0033]

b、将除尘之后的基布牵引至第一烘干箱内进行烘干,这个步骤可以将基布自身的水分去除,这样其自身所带的水分就不会对配比好的溶液的浓度有影响,使得结果更加精确,从而使得最终的效果更佳;

[0034]

c、将烘干之后的基布牵引至第一浸浆装置进行浸浆,第一浸浆装置内的浆液为双氧水,将浸浆之后的基布牵引至第一压浆辊进行压浆,将压浆之后的基布牵引至第二烘干箱进行汽蒸烘干,这个步骤主要对基布进行氧化处理,提高其稳定性;

[0035]

d、将烘干后的基布牵引至第二浸浆装置进行浸浆,第二浸浆装置内的浆液为生物酶,待基布浸渍柔软之后,将基布牵引至第二压浆辊进行压浆,将压浆之后的基布牵引至第三烘干装置进行汽蒸烘干,这个步骤主要是让基布变得更加柔软;

[0036]

e、将烘干之后的基布牵引至淋液装置处进行淋液处理,淋液装置中装有的是防晕剂、交联剂、渗透剂及水的混合整理液,其中,所述的防晕剂浓度为5-20g/l,所述交联剂浓度为20-100g/l,渗透剂浓度为2-10g/l,这个步骤主要将合适浓度的防晕剂、交联剂以及渗透剂的混合整理液施加到基布的表面,同时保证其合适范围内的基布带液率,从而大大提高了商标布的防渗化性,同时也大大提高了其油墨的附着力;

[0037]

f、将淋液之后的基布牵引至第四烘干装置进行定型烘干,其中烘干的温度为130-200℃,烘干的时间为30-60s,这个步骤主要是对淋液之后的基布进行烘干;

[0038]

淋液装置设置在基布的正上方,其底面的形状和大小与所需要淋液的基布的形状和大小一致,淋液装置的底面上均匀地设置有淋液孔,淋液孔彼此相接触排列,淋液孔与基布的上表面相接触,淋液装置上设有出液控制器,出液控制器上设有操作面板,通过这个淋液装置上的出液控制器可以精确地控制出液的量,而且其上的淋液孔是彼此接触排列的,这样在对基布进行淋液的时候,可以做到淋液均匀,速度快,同时可以精准地控制淋液的量,不会出现浪费的情况,从而控制基布的带液率。

[0039]

第一浸浆装置和第二浸浆装置内分别设有若干个浸浆辊,浸浆辊设置在第一浸浆装置和第二浸浆装置中,可以基布浸浆的时候一方面将基布浸没于第一浸浆装置和第二浸浆装置中,同时也可以保证浸浆的充分性。

[0040]

基布带液率的控制方法包括以下步骤:a、测出经过第三烘干装置烘干后被牵引至淋液装置正下方的基布的重量;b、所需的淋液装置的出液量可以根据公式:基布带液率=出液量/淋液装置正下方的基布淋液前的重量来计算;c、计算出所需的出液量之后,在所述出液控制器的所述操作面板上输入出液量的数值,启动淋液装置,淋液装置内的混合整理液就会通过其底面上的喷淋孔施加到基布的表面,上述a步骤中的淋液装置正下方的基布的重量可以预先测量好,比如将淋液装置正下方的基布裁减下来进行称重,然后记录下来,以后同批次的都可以用这个数值来计算,因为其之前的工序都是一样的,非常方便,这样通过计算,就能很好地控制出液量,进而控制整个基布的带液率。

[0041]

基布为涤纶布、尼龙布、锦涤芯-壳结构复合布、涤纶与天然纤维混纺的织造布或非织造布中的一种或多种。

[0042]

防晕剂为有机硅乳液、水性聚氨酯乳液、氟碳化合物共聚物中的一种或几种。

[0043]

交联剂为多元胺类、异氰酸酯类、多元醇类、丙烯酸酯类、氮丙啶类、丙烯酰胺类交联剂中的一种或几种。

[0044]

渗透剂为脂肪醇聚氧乙烯醚、烷基苯磺酸钠、烷基酚聚氧乙烯醚、氨基磺酸钠中的一种或几种。

[0045]

工作原理:本发明对基布施加含有防晕剂、交联剂、渗透剂及水的混合整理液,这个过程是在基布在喷淋的过程中实施的,因此简化了工序,节约了成本,经该方法处理后的商标布在印刷的过程中不会存在渗化现象和印刷水洗牢度差的问题,操作简单,成本低,印刷的效果以及稳定性好,本发明通过将不同浓度的防晕剂、交联剂以及渗透剂的混合整理液施加到基布的表面来观察不同的浓度配比对最终商标布喷墨印刷的效果进行观察记录,本技术人进行了大量的组合试验,试验时在商标布上印刷“一”字进行对比观察,观察“一”字印刷之后其向周边渗化的最远点与“一”字的垂直距离,进行记录,同时观察“一”字的油墨附着率情况,如表1所示,另外通过选取一组比例恒定的防晕剂、交联剂以及渗透剂的混

合整理液,试验不同的带液率对最终打印效果的影响,试验时在商标布上印刷“一”字进行对比观察,观察“一”字印刷之后其向周边渗化的最远点与“一”字的垂直距离,同时观察“一”字的油墨附着率情况,如表2所示,通过大量的试验,最终得出当防晕剂浓度为5-20g/l,交联剂浓度为20-100g/l,渗透剂浓度为2-10g/l,基布带液率控制在20-60%时,最终商标布打印的防渗化性能最好,其油墨的附着力也是最强的,同时通过淋液装置可以做到淋液均匀,速度快,同时可以精准地控制淋液的量,不会出现浪费的情况,从而控制基布的带液率。

[0046]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1