羽绒服生产用模板行线机模板固定装置的制作方法

1.本实用新型属于羽绒服生产设备技术领域,尤其涉及一种羽绒服生产用模板行线机模板固定装置。

背景技术:

2.羽绒服是内充羽绒填料的上衣,外形庞大圆润,羽绒服中的填充物,最常见的是鹅绒和鸭绒。在羽绒服制作工艺中,羽绒服填充羽绒过后,需要对后片进行进一步的缝线,以防止羽绒在面料内部的左右移动,而这个缝制过程用到的设备就是模板行线缝纫机。

3.目前,在行线缝制过程中,行线模板连同羽绒服片料需要推到固定装置中,而固定装置具有固定板、传动机构和用来直接夹持行线模板的夹持机构,整个固定装置在缝纫机中移动机构的带动下与机头配合完成缝制。不过,现有固定装置的夹持机构大多数采用的是气缸,气缸虽然具有动作及时,响应较快的特点,但是需要人工将羽绒服送入或抽出于固定装置,工作量较大,而且需要进行一定的调整,否则容易出现加工质量问题。

技术实现要素:

4.本实用新型针对上述的固定装置所存在的技术问题,提出一种设计合理、结构简单、夹持能力较强,有利于降低工作强度且有利于保证加工质量的羽绒服生产用模板行线机模板固定装置。

5.为了达到上述目的,本实用新型采用的技术方案为,本实用新型提供的羽绒服生产用模板行线机模板固定装置,包括固定板,所述固定板的两侧分别设置有传动机构和夹持机构,所述固定板包括由上至下连接的第一水平部、竖直部和第二水平部,所述第二水平部上设置有折叠弹簧板,所述夹持机构包括设置在折叠弹簧板上方的转轴,所述转轴的两端设置有与竖直部固定连接的支撑箱梁,所述支撑箱梁的内部设置有与转轴配合的轴承座,所述支撑箱梁的一侧设置有与转轴连接的减速电机,所述转轴上设置有多个凸轮夹持件,所述凸轮夹持件包括凸轮,所述凸轮包括与转轴传动配合的大头端和朝向折叠弹簧板的小头端,所述大头端与转轴通过键连接,所述小头端设置有摩擦辊,所述大头端的后侧设置有与竖直部连接的曲板件。

6.作为优选,所述支撑箱梁的顶部设置有一对调节螺栓,所述调节螺栓与轴承座的两端连接,所述支撑箱梁的侧面设置有与转轴竖直活动配合的调节孔。

7.作为优选,所述曲板件包括第一弧形部和第二弧形部,所述第一弧形部与第二弧形部的连接节点位于大头端的上方,所述第二弧形部与大头端活动接触配合。

8.作为优选,所述转轴上设置有多个与凸轮夹持件间隔分布的弹簧。

9.作为优选,所述凸轮夹持件的上方设置有保护壳。

10.与现有技术相比,本实用新型的优点和积极效果在于:

11.1、本实用新型提供的羽绒服生产用模板行线机模板固定装置,本装置的夹持机构以转动夹持的方式可以对行线模板进行自动夹持与自动放出,有利于降低工作强度,提高

产线生产效率;利用折叠弹簧板与曲板件可有效提高行线模板在本装置中的被夹持稳定性。本实用新型设计合理,结构简单,夹持能力较强,有利于降低工作强度且有利于保证加工质量,适合大规模推广。

附图说明

12.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

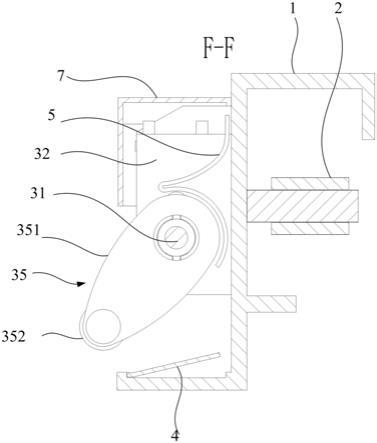

13.图1为实施例提供的羽绒服生产用模板行线机模板固定装置的剖视图;

14.图2为实施例提供的羽绒服生产用模板行线机模板固定装置的主视图;

15.图3为实施例提供的羽绒服生产用模板行线机模板固定装置(无保护壳)的轴测图;

16.图4为实施例提供的图3中a结构的放大示意图;

17.以上各图中,1、固定板;11、第一水平部;12、竖直部;13、第二水平部;2、传动机构;3、夹持机构;31、转轴;32、支撑箱梁;321、调节螺栓;322、调节孔;33、轴承座;34、减速电机;35、凸轮夹持件;351、凸轮;352、摩擦辊;4、折叠弹簧板;5、曲板件;51、第一弧形部;52、第二弧形部;6、弹簧;7、保护壳。

具体实施方式

18.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。为叙述方便,下文如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

19.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

20.实施例,如图1、图2、图3和图4所示,本实用新型提供的羽绒服生产用模板行线机模板固定装置,包括固定板1,所述固定板1的两侧分别设置有传动机构2和夹持机构3,固定板1包括由上至下连接的第一水平部11、竖直部12和第二水平部13。其中,固定板1和传动机构2为现有技术,本实施例在此不在赘述。本实用新型的重点是对夹持机构3提供的改进。

21.具体地,本实用新型在第二水平部13上设置有折叠弹簧板4,夹持机构3包括设置在折叠弹簧板4上方的转轴31,转轴31的两端设置有与竖直部12固定连接的支撑箱梁32,支撑箱梁32的内部设置有与转轴31配合的轴承座33,支撑箱梁32的一侧设置有与转轴31连接的减速电机34,转轴31上设置有多个凸轮夹持件35,凸轮夹持件35包括凸轮351,凸轮351包括与转轴31传动配合的大头端和朝向折叠弹簧板4的小头端,大头端与转轴31通过键连接,小头端设置有摩擦辊352,大头端的后侧设置有与竖直部12连接的曲板件5。其中,减速电机34作为转轴31的动力部分,可以驱动凸轮夹持件35朝着或者远离竖直部12与第二水平部13的对接方向进行摆动。凸轮夹持件35朝着竖直部12与第二水平部13的对接方向进行摆动的

同时,可以将行线模板以摩擦输送的方式夹入到折叠弹簧板4上,并且令行线模板的侧边抵在竖直部12上,而摩擦辊352可以在凸轮351的压力作用下与折叠弹簧共同对行线模板进行稳定夹持;相反地,凸轮夹持件35远离竖直部12与第二水平部13摆动时,行线模板可以在摩擦辊352的摩擦作用以及折叠弹簧板4的起弹作用下离开本装置,实现释放行线模板的功能。这样的话,本装置以转动夹持的方式可以对行线模板进行自动夹持与自动放出,有利于降低工作强度,提高产线生产效率。进一步地,本装置通过在凸轮351的后侧设置曲板件5可以对凸轮351的大头端进行弹性缓冲,既提高凸轮351的动作效率,又改善凸轮夹持件35的动作流畅性,保证凸轮351的工作稳定性。

22.为了方便调节凸轮夹持件35与折叠弹簧板4的配合间隙,本实用新型在支撑箱梁32的顶部设置有一对调节螺栓321,调节螺栓321与轴承座33的两端连接,支撑箱梁32的侧面设置有与转轴31竖直活动配合的调节孔322。通过转动调节螺栓321可以对轴承座33在支撑箱梁32内部的高度进行调节,同时达到调节转轴31高度以及凸轮351与折叠弹簧板4配合间隙的目的,进而提高本装置对行线模板的自动夹持与自动释放效果。

23.为了提高曲板件5的实用性,本实用新型中的曲板件5包括第一弧形部51和第二弧形部52,第一弧形部51与第二弧形部52的连接节点位于大头端的上方,第二弧形部52与大头端活动接触配合。这样的话,凸轮351不论在顺时针还是在逆时针均能获得稳定的压力缓冲,防跳效果较好,尤其保证凸轮351对行线模板的夹持稳定性。本曲板件5结构简单,便于生产制造,实用性较强,利用率较高。

24.为了提高凸轮夹持件35在转轴31上的稳定性,本实用新型在转轴31上设置有多个与凸轮夹持件35间隔分布的弹簧6,而且弹簧6的横向连接作用在一定程度上能提高转轴31与弹簧的合成体的抗剪强度和抗压强度。

25.为了保护凸轮夹持件35,本实用新型在凸轮夹持件35的上方设置有保护壳7,减小灰尘以及外部杂件对凸轮夹持件35工作性能的影响。

26.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1