一种双组分聚酯仿棉弹性针织面料的制作方法

1.本实用新型涉及纺织技术领域,具体涉及一种双组分聚酯仿棉弹性针织面料。

背景技术:

2.随着科学技术的不断发展,满足人们不同需要的纺织品面料层出不穷,以满足消费者的需求,在人们的日常生活中起着越来越重要的作用,在生产力迅猛的当下,化纤成分的面料已经逐渐成为人们穿着的服装主流面料纤维。化纤成分的种类也越来越多,因此,形成的面料具有的功能性也数不胜数。

3.但是,市场上现有的各种面料要么主要注重于其功能性,时尚性不足;要么主要注重于其时尚性,存在着各种功能性的缺陷,比如手感不够柔软、亲肤性不好、不具有保健功能等,例如:传统合成纤维面料吸湿性差,舒适性差,透气性差,而纤维素类面料易皱易变形,缩水差,强力差,洗后易泛白等缺点;常规面料没有弹性,拉伸回复差;含裸氨的面料对于织造染整工艺要求较高,面料偏厚偏重,透气性不够,且使用过程中极易出现断氨纶现象,导致面料实用性差,且影响外观,另外,氨纶包芯纱弹力织物具有很多优点,但是也存在不足,如织物和印染加工中不易处理,易造成织物卷边,褶皱,很难做到既有良好的弹性又有较好的尺寸稳定性等,而常规仿棉纤维面料普遍存在弹性差,拉伸回复性能不够优越,导致穿着舒适度下降;市场上普遍存在常规面料的外观风格定型,让消费者觉得沉闷。

4.为解决上述技术问题,特提出本技术。

技术实现要素:

5.本实用新型解决的技术问题是,现有技术中,仿棉纤维面料普遍存在弹性差,拉伸回复性能不够优越,导致穿着舒适度下降,且面料外观风格定型,容易让消费者感觉沉闷。

6.本实用新型设计出一种双组分聚酯仿棉弹性针织面料,以提供一种够同时具备棉和涤纶优点,避免其缺点的面料。

7.为解决上述问题,本实用新型公开了一种双组分聚酯仿棉弹性针织面料,所述面料织物组织为变化罗马布组织,所述面料由双组份仿棉弹性复合丝与涤纶长丝交织形成,所述双组份仿棉弹性复合丝是由ptt/pet复合丝与全消光普通涤纶poy加工形成的拉伸变形丝。

8.由ptt纤维与pet纤维并列复合纺丝形成的复合丝具有永久的主体螺旋结构,使其不仅具有了弹簧一样优良的变形能力和回弹能力,也具有了优异的尺寸稳定性、抗污性、抗皱性、耐磨性和易染色性,克服了现有技术中常用的氨纶包芯纱摩擦系数大,制造过程中容易产生意外伸长和张力不均,以及制造过程中容易产生静电、吸湿性和可染性差的问题,但是,ptt/pet复合丝存在涤感太强的缺点,将其与不同沸缩的全消光普通涤纶经过poy加工制成拉伸变形丝,可以使得纱线各纤维分离成蓬松状,从而使得该面料具备棉的外观和手感,其成本也远低于棉料。

9.进一步的,所述仿棉弹性复合丝与涤纶长丝粗细比例范围为2:3~5:6。

10.该设置可以使得所述仿棉弹性复合丝占据较大比例,从而使得生产完成的面料具有更为接近棉料的外观和手感,避免涤纶长丝含量过高导致涤感明显。

11.进一步的,所述双组份仿棉弹性复合丝的纱支粗细范围为50d~180d。

12.在此范围内的织出的面料更接近棉料的外观。

13.进一步的,所述涤纶长丝的纱支粗细范围为100d~300d。

14.该设置使得所述双组份仿棉弹性复合丝与所述涤纶长丝的粗细具有一定的差异,通过针织形成的面料表面条纹之间具有一定凹凸结构,使得面料触感更佳。

15.进一步的,所述面料采用8路一个循环进行编织,其中1、2、3、4、5、6路接双组份仿棉弹性复合丝,7、8路接涤纶长丝。

16.该设置可以在所述面料上形成较宽的粗犷条纹和较窄的细腻条纹,其中,所述粗犷条纹为双组份仿棉弹性复合丝在面料表面形成的花纹,所述细腻条纹为涤纶长丝在面料表面形成的花纹,从而使生产出的面料形成了独特的条纹肌理,提升了产品的时尚性,更易吸引消费者的关注。

17.进一步的,所述面料编织时的织针排列方式为上针盘ab顺序排列,下针盘ba顺序排列,其中a代表高踵针,b代表低踵针。

18.该设置使得上下针筒之间形成对拉结构,有利于编织成型的面料各部分之间的均匀受力,有助于保持面料的平整,避免出现卷边等情况。

19.进一步的,所述面料的编织结构为:第1、2路编织双罗纹组织,即第1路上针盘、下针筒高踵针全部参与编织,低踵针全部不参与工作;第2路上针盘、下针筒低踵针全部参与编织,高踵针全部不参与工作;第3路上针盘织针不参与工作,下针筒织针全部参与编织;第4路下针筒织针不参与工作,上针盘织针全部参与编织;第5、6路编织双罗纹组织,即第5路上针盘、下针筒高踵针全部参与编织,低踵针全部不参与工作;第6路上针盘、下针筒低踵针全部参与编织,低高针全部不参与工作;第7路上针盘织针不参与工作,下针筒织针全部参与编织;第8路下针筒织针不参与工作,上针盘织针全部参与编织。

20.该设置使得所述面料两面的花纹相同,且由于7、8路的纱线与其他路不同,使得面料表面纹路清晰自然。

21.进一步的,所述ptt/pet复合丝中ptt纤维与pet纤维配比范围为1:1~3:2。

22.该设置中ptt/pet复合丝的成本远低于面料成本,但是其形成的永久性的主体螺旋结构具备了ptt纤维和pet纤维的所有优点,使得最终形成的面料的性能优于现有的棉料。

23.进一步的,所述双组份仿棉弹性复合丝中ptt/pet复合丝与全消光普通涤纶配比范围为1:1~2:3。

24.该设置可以有效地降低所述ptt/pet复合丝的涤感,使得所述双组份仿棉弹性复合丝具备棉料的外观和手感。

25.进一步的,所述仿棉弹性复合丝与涤纶长丝的接纱比为3:1。

26.该设置便于形成较宽的粗犷条纹和较窄的细腻条纹,当然,也可以采用其他的接纱比,可以获得具有不同条纹风格的仿棉弹性面料。

27.本技术所述的双组分聚酯仿棉弹性针织面料具有以下优点:

28.第一,本技术所述双组分聚酯仿棉弹性针织面料采用双组份仿棉弹性复合丝与常

规涤纶交织,使得面料具备接近棉的外观和手感;

29.第二,申请所述双组分聚酯仿棉弹性针织面料的双组份聚酯弹性纤维与常规涤纶交织的面料具有优异的尺寸稳定性、抗污性、抗皱性、耐磨性和易染色性;

30.第三,本技术所述双组分聚酯仿棉弹性针织面料的双组份聚酯弹性纤维与常规涤纶交织的面料上形成粗犷与细腻相结合的独特条纹肌理,更具时尚感,更易吸引用户;

31.第四,本技术在染整预定型前增加设置了平幅水洗工序,使得毛坯充分回缩,然后在预定型后增加设置了磨毛工艺,使得本技术提供的面料更接近棉料的蓬松柔软,也更为亲肤。

附图说明

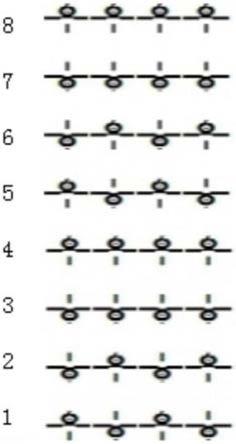

32.图1为本实用新型实施例所述双组分聚酯仿棉弹性针织面料的织针排列图;

33.图2为本实用新型实施例所述双组分聚酯仿棉弹性针织面料的三角排列图;

34.图3为本实用新型实施例所述双组分聚酯仿棉弹性针织面料的编织图;

35.图4为本实用新型实施例所述双组分聚酯仿棉弹性针织面料的花型效果图;

36.图5为本实用新型实施例所述双组分聚酯仿棉弹性针织面料的实物表面图。

具体实施方式

37.为使本实用新型目的、技术方案和优点更加清楚,下面将结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

38.下面结合附图具体描述本实用新型实施例的一种双组分聚酯仿棉弹性针织面料。

39.实施例1

40.一种双组分聚酯仿棉弹性针织面料,所述面料织物组织为变化罗马布组织,所述面料由双组份仿棉弹性复合丝与涤纶长丝交织形成,所述双组份仿棉弹性复合丝是由ptt/pet复合丝与全消光普通涤纶poy加工形成的拉伸变形丝。其中,所述ptt纤维为聚对苯二甲酸丙二脂,pet纤维为聚对苯二甲酸乙二醇酯,所述ptt纤维是一种半结晶状热塑性聚酯,其特有的分子链结构所带来了高回弹性,且具有易染色、色牢度高、抗氯性好的优点,所述pet纤维尺寸形态稳定、挺括性好、不易缩水,由ptt纤维与pet纤维并列复合纺丝形成的复合丝具有永久的主体螺旋结构,使其不仅具有了弹簧一样优良的变形能力和回弹能力,也具有了优异的尺寸稳定性、抗污性、抗皱性、耐磨性和易染色性,克服了现有技术中常用的氨纶包芯纱摩擦系数大,制造过程中容易产生意外伸长和张力不均,以及制造过程中容易产生静电、吸湿性和可染性差的问题,但是,ptt/pet复合丝存在涤感太强的缺点,将其与不同沸缩的全消光普通涤纶经过poy加工制成拉伸变形丝,可以使得纱线各纤维分离成蓬松状,从而使得该面料具备棉的外观和手感,其成本也远低于棉料,变化罗马布组织使得所述面料的正面和反面花纹相同,通过仿棉弹性复合丝与涤纶长丝的交织,在所述面料的正面和反面均形成间隔状的不同条纹,更有利于吸引消费者注意,有助于其推广使用,需要说明的是,在本实施例中,所述变化罗马布组织为纬平针组织+双罗纹组织。

41.作为本实用新型的一个实施例,所述仿棉弹性复合丝与涤纶长丝的接纱比为3:1,

所述仿棉弹性复合丝与涤纶长丝粗细比例范围为2:3~5:6,该设置可以使得所述仿棉弹性复合丝占据较大比例,从而使得生产完成的面料具有更为接近棉料的外观和手感,避免涤纶长丝含量过高导致涤感明显,与此同时,该面料相较于棉料具备了更为优异的服用特性,如尺寸稳定性、抗污性、抗皱性、耐磨性和易染色性均较现有的棉料有大幅度提高,此外,所述仿棉弹性复合丝与涤纶长丝形成不同风格的条纹,显著提高了面料的时尚性,有利于吸引用户,需要说明的是,所述仿棉弹性复合丝与涤纶长丝的接纱比也可以为其他比例,可以获得不同风格的仿棉弹性面料,在此不再加以限定。

42.作为本实用新型的实施例,所述双组份仿棉弹性复合丝的纱支粗细范围为50d~180d,所述涤纶长丝的纱支粗细范围为100d~300d,该设置使得所述双组份仿棉弹性复合丝与所述涤纶长丝的粗细具有一定的差异,通过针织形成的面料表面条纹之间具有一定凹凸结构,使得面料触感更佳。

43.在本实施例中,如图4所示,所述面料采用8路一个循环进行编织,其中1、2、3、4、5、6路接双组份仿棉弹性复合丝,7、8路接涤纶长丝,由于7、8路编织时采用的原料与其他路不同,导致面料表面形成显著的对比花纹,再加上所述双组份仿棉弹性复合丝多路连续编织,从而在所述面料上形成较宽的粗犷条纹和较窄的细腻条纹,其中,所述粗犷条纹为双组份仿棉弹性复合丝在面料表面形成的花纹,所述细腻条纹为涤纶长丝在面料表面形成的花纹,从而使生产出的面料形成了独特的条纹肌理,提升了产品的时尚性,更易吸引消费者的关注。

44.在本实施例中,所述针织机为纬编大圆机,如图1~3所示,所述面料编织时的织针排列方式为上针盘ab顺序排列,下针盘ba顺序排列,其中a代表高踵针,b代表低踵针,针距在20g~40g。该设置使得上下针筒之间形成对拉结构,有利于编织成型的面料各部分之间的均匀受力,有助于保持面料的平整,避免出现卷边等情况。

45.按照织针的排列顺序,所述面料编织时织针工作情况如下:第1、2路编织双罗纹组织,即第1路上针盘、下针筒高踵针全部参与编织,低踵针全部不参与工作;第2路上针盘、下针筒低踵针全部参与编织,高踵针全部不参与工作;第3路上针盘织针不参与工作,下针筒织针全部参与编织;第4路下针筒织针不参与工作,上针盘织针全部参与编织;第5、6路编织双罗纹组织,即第5路上针盘、下针筒高踵针全部参与编织,低踵针全部不参与工作;第6路上针盘、下针筒低踵针全部参与编织,低高针全部不参与工作;第7路上针盘织针不参与工作,下针筒织针全部参与编织;第8路下针筒织针不参与工作,上针盘织针全部参与编织。该设置使得所述面料两面的花纹相同,且由于7、8路的纱线与其他路不同,使得面料表面形成间隔性的条纹结构,所述双组份仿棉弹性复合丝在面料表面形成粗犷条纹的花纹,所述涤纶长丝在面料表面形成细腻条纹为的花纹,从而使得面料表面形成为较宽的粗犷条纹和较窄的细腻条纹,使得面料表面纹路清晰自然。

46.在其中的一些实施例中,所述ptt/pet复合丝中ptt纤维与pet纤维配比范围为1:1~3:2,该设置中ptt/pet复合丝的成本远低于面料成本,但是其形成的永久性的主体螺旋结构具备了ptt纤维和pet纤维的所有优点,使得最终形成的面料的性能优于现有的棉料,优选的,所述ptt/pet复合丝中ptt纤维与pet纤维的配比为3:2,此时可以获得最佳的复合丝性能。

47.较佳的,所述双组份仿棉弹性复合丝中ptt/pet复合丝与全消光普通涤纶配比范

围为1:1~2:3,该设置可以有效地降低所述ptt/pet复合丝的涤感,使得所述双组份仿棉弹性复合丝具备棉料的外观和手感,优选的,双组份仿棉弹性复合丝中ptt/pet复合丝与全消光普通涤纶配比为2:3,此时可以获得最佳的双组份仿棉弹性复合丝性能。

48.实施例2

49.一种面料的制备方法,所述方法用于制备上述实施例1所述的面料,所述制备方法包括步骤:

50.s1,纱支准备;

51.s2,面料织造;

52.s3,染整工艺。

53.进一步的,所述步骤s1,纱支准备过程包括:选取双组份仿棉弹性复合丝和涤纶长丝作为编织材料。

54.优选的,在所述步骤s1中,选取50d-180d粗细的双组份仿棉弹性复合丝和100d-300d粗细的涤纶长丝作为编织材料。

55.如图5所示的面料中,双组份仿棉弹性复合丝的粗细为125d,涤纶长丝的粗细为150d,该面料可以获得相近与棉料的外观和手感,且其服用性能远高于棉料织物。

56.进一步的,所述步骤s2,面料采用纬编大圆机进行织造,针距20g~40g,

57.具体的,步骤s2中,面料织造过程包括:所述面料编织时的织针排列方式为上针盘ab顺序排列,下针盘ba顺序排列,其中a代表高踵针,b代表低踵针,所述面料编织时的织针工作情况如下:第1、2路编织双罗纹组织,即第1路上针盘、下针筒高踵针全部参与编织,低踵针全部不参与工作;第2路上针盘、下针筒低踵针全部参与编织,高踵针全部不参与工作;第3路上针盘织针不参与工作,下针筒织针全部参与编织;第4路下针筒织针不参与工作,上针盘织针全部参与编织;第5、6路编织双罗纹组织,即第5路上针盘、下针筒高踵针全部参与编织,低踵针全部不参与工作;第6路上针盘、下针筒低踵针全部参与编织,低高针全部不参与工作;第7路上针盘织针不参与工作,下针筒织针全部参与编织;第8路下针筒织针不参与工作,上针盘织针全部参与编织。

58.进一步的,所述步骤s2中,第1、2、3、4、5、6路采用50d-180d的双组份仿棉弹性复合丝进行编织;第7、8路采用100d-300d的涤纶长丝进行编织,其中,所述双组份仿棉弹性复合丝与所述涤纶长丝的粗细比为2:3~5:6。

59.进一步的,所述步骤s3,染整工艺包括步骤:

60.s31,平幅水洗;

61.s32,毛坯预定型;

62.s33,染色;

63.s34,磨毛;

64.s35,复定型。

65.其中,所述步骤s31,平幅水洗包括:将所述步骤s2织造完成的面料以开幅平整的状态进入平幅机进行水洗,温度60℃~80℃、车速15~25m/min。由于胚布下织机后,门幅比较大,此时直接对其进行预定型,容易导致径向收缩程度不够,进而影响到织物的克重量及手感的丰满及厚实程度,在本实施例中,在预定型前增加设置平幅水洗的步骤,使的织物受热后充分回缩,这样不易产生折印和皱印,从而获得更好的面料外观和手感,优选的,所述

水洗温度为75℃,车速为25m/min。

66.在本实施例中,所述步骤s32,毛坯预定型包括:将所述步骤s31平幅水洗后的面料在170~180℃下进行高温预定型,车速在20~30m/min、超喂12%~25%,纬向拉伸0~6%,优选的,所述预定型的温度为175℃,车速25m/min,超喂15%,该设置防止在后续的染色过程中出现面料变薄或者塌方的情况。

67.作为本实用新型的一个实施例,所述步骤s33,染色包括:将毛坯预定型后的坯布浸入到染缸,浴比1:10,采用分散染料,分段控温染色,染色后进行还原清洗;其中,所述分散染料包括:染料2-3%、匀染剂2-3g/l、螯合分散剂1.5-3g/l、醋酸钠3-5g/l和hac(ph 4.5-5);所述分段控温工艺为:从常温按1.5℃/min升温至85℃,保温5min,再按1.5℃/min继续升温至120℃,保温40-50分钟,按2℃/min降温至70℃,所述还原清洗的清洗液包括:2.5g/l的na2co3和2.5g/l的保险粉。

68.进一步的,所述步骤s34,磨毛包括:碳素磨毛机上进行磨毛处理,其中,磨毛车速为16~20m/min,磨毛遍数为2遍,该设置可将面料表面的纤维磨削形成绒毛状,从而使面料的表面更为蓬松柔软,更加贴近棉料的手感,同时也更加亲肤,优选的,所述磨毛车速为18m/min。

69.进一步的,所述步骤s35,复定型包括:将所述步骤s34染色后的面料在130℃~150℃下进行复定型处理,车速22~28m/min、超喂18%~22%,通过该设置获得最终成型的双组分聚酯仿棉弹性针织面料,优选的,所述复定型温度为150℃,车速为25m/min,超喂20%。

70.综上所述,不难得出:本实施例提供的面料及其制备方法具有以下优点:

71.第一,本技术所述双组分聚酯仿棉弹性针织面料采用双组份仿棉弹性复合丝与常规涤纶交织,使得面料具备接近棉的外观和手感;

72.第二,申请所述双组分聚酯仿棉弹性针织面料的双组份聚酯弹性纤维与常规涤纶交织的面料具有优异的尺寸稳定性、抗污性、抗皱性、耐磨性和易染色性;

73.第三,本技术所述双组分聚酯仿棉弹性针织面料的双组份聚酯弹性纤维与常规涤纶交织的面料上形成粗犷与细腻相结合的独特横条肌理,更具时尚感,更易吸引用户;

74.第四,本技术在染整预定型前增加设置了平幅水洗工序,使得毛坯充分回缩,然后在预定型后增加设置了磨毛工艺,使得本技术提供的面料更接近棉料的蓬松柔软,也更为亲肤。

75.虽然本实用新型披露如上,但本实用新型并非限定于此。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1