一种疏水阻燃型无纺布及其制备方法与流程

1.本发明涉及纺织技术领域,尤其涉及一种疏水阻燃型无纺布及其制备方法。

背景技术:

2.无纺布又称非织造布,无纺布与传统纺织面料相比不需要纺纱、络筒、织布等工序,只是由定向或随机的纤维或长丝通过随机排列形成纤网结构,在经过熔喷、针刺或其它机械、化学方法加工而成;非织造布加工工艺更简单,效率更快,具有工艺流程短、生产速率快,产量高、成本低、用途广、原料来源多等优势。

3.专利cn 109972221 a提供了一种纺织用抗静电阻燃无纺布的制备方法,以聚对苯二甲酸乙二醇酯颗粒与抗静电阻燃剂为原料进行熔融挤出,经计量泵进入纺丝组件后从喷丝头挤出细流、牵伸与冷却成纤维、纤维经成网器成网、成网纤维输送至热轧机进行热轧,形成抗静电阻燃无纺布,将抗静电阻燃剂与聚对苯二甲酸乙二醇酯颗粒进行熔融的方式替代了现有的浸渍的方法,制得的抗静电阻燃无纺布具有良好的阻燃性和抗静电性能,并可持续的维持抗静电阻燃性,具有较强的耐洗性,延长了抗静电阻燃无纺布的使用寿命。专利cn 113290991 a公开了一种基于改性技术的阻燃无纺布及其制备方法,该专利的阻燃无纺布以第一改性无纺布基质层、第二改性无纺布基质层构成基质母层,其原料中含有阻燃剂来满足阻燃性能,进一步的利用外侧阻燃层加强阻燃性能。上述专利都没有对无纺布的疏水效果进行优化,实际使用中可能会出现水分吸附导致阻燃效果下降的技术问题。

技术实现要素:

4.有鉴于现有技术存在面料手感差、毒性大、抗菌性能不稳定的缺点,本发明所要解决的技术问题是采用聚磷酸铵、三羟甲基氨基甲烷和聚多巴胺前处理聚乳酸无纺布面料,然后与沸石咪唑酯骨架-67和二氧化硒产生化学接枝反应构造一种疏水阻燃型无纺布。

5.一种疏水阻燃型无纺布的制备方法,包括以下步骤,所述份数均为重量份:

6.步骤1、将聚磷酸铵、三羟甲基氨基甲烷与水混合,调整混合溶液温度为60~80℃,搅拌反应20~50min,制备得到反应溶液;用0.01~0.3mol/l氢氧化钠水溶液调整ph为8.0~9.0;然后在反应溶液中加入聚多巴胺,得到预处理溶液;

7.步骤2、将聚乳酸无纺布用洗涤剂冲洗1~4次;然后浸渍在步骤1制备的预处理溶液中,调整溶液温度为20~25℃,反应15~30h;将浸渍后的聚乳酸无纺布在60~90℃下干燥1~3h,得到预处理聚乳酸无纺布;

8.步骤3、将沸石咪唑酯骨架-67、二氧化硒、30~50wt%氨水、六水硝酸钴、固化剂和甲醇混合,制备成混合溶液;将步骤2制备的预处理聚乳酸无纺布浸渍在混合溶液中,在混合溶液中循环进行浸轧处理;然后静置6~15h,用洗涤剂清洗1~4次,在60~90℃下烘干1~5h,得到疏水阻燃型无纺布。

9.优选的,所述步骤1中各成份以重量份计:8~15份聚磷酸铵、10~30份三羟甲基氨基甲烷、200~500份水和3~10份的聚多巴胺。

10.优选的,所述步骤2中各成份以重量份计:10~30份聚乳酸无纺布和60~100份步骤1制备的预处理溶液。

11.优选的,所述步骤2中聚乳酸无纺布的克重为150~500g/m2。

12.优选的,所述步骤2或步骤3中洗涤剂为60~80wt%乙醇水溶液、70~85wt%甲醇水溶液中的一种。

13.织物纤维内部吸水后将影响织物的散热及透气效果,降低了人的穿着体验。为了提升无纺布的疏水能力,发明人以愈创木酚和十八硫醇对无纺布进行处理;首先使用愈创木酚处理无纺布表面,螯合金属离子,增加织物的粗糙度;随后在光催化下通过愈创木酚分子结构中的双键与巯基之间化学反应以结合,从而达到降低织物表面的表面能,提升无纺布疏水性能的技术目的。

14.优选的,所述步骤3还可以为:

15.将沸石咪唑酯骨架-67、二氧化硒、30~50wt%氨水、六水硝酸钴、固化剂和甲醇混合,制备成混合溶液;将步骤2制备的预处理聚乳酸无纺布浸渍在混合溶液中,在混合溶液中循环进行浸轧处理;然后静置6~15h,用洗涤剂清洗1~4次,在60~90℃下烘干1~5h,得到阻燃型无纺布;

16.将所述阻燃型无纺布浸渍在愈创木酚整理液中,在愈创木酚整理液中循环进行浸轧处理;然后静置2~6h,最后在60~90℃下烘干0.5~2h,得到金属螯合无纺布;

17.将所述金属螯合无纺布浸渍在疏水处理液中,在紫外光照射下循环进行浸轧处理,结束后取出无纺布,经醇洗、水洗、在60~90℃下烘干1~5h,得到疏水阻燃型无纺布。

18.优选的,所述步骤3中愈创木酚整理液为浓度为1.5~4.5g/l的愈创木酚水溶液。

19.优选的,所述步骤3中疏水处理液为十八硫醇、二羟甲基丙酸和乙醇的混合物;其中,每1kg疏水处理液中含有1.5~3g的十八硫醇,0.01~0.02g的二羟甲基丙酸,余量为乙醇。

20.优选的,所述步骤3中紫外光照射的功率为110~220w,频率为50~55hz。

21.优选的,所述步骤3中各成份以重量份计:10~30份沸石咪唑酯骨架-67、1~5份二氧化硒、10~30份40wt%氨水、0.3~1.2份六水硝酸钴、0.8~1.6份固化剂、40~80份甲醇和10~30份步骤2制备的预处理聚乳酸无纺布。

22.优选的,所述步骤3中的固化剂由2-甲基咪唑、甲基四氢邻苯二甲酸酐、异佛尔酮二异氰酸酯中的一种或两种及两种以上组合而成。

23.优选的,所述步骤3中浸轧处理的工艺参数如下:加压压力为0.6~1.2kg/cm2,双辊轴线速度为1~4m/min,浸轧处理时间为2~8h。

24.硒纳米颗粒因其抗肿瘤和抗氧化的特性而受到关注。硒作为人体必需的微量元素,缺乏硒会导致免疫系统减弱、肌肉无力和疲劳等健康问题,而高浓度的硒相对于银对哺乳动物的毒性会低很多。与其他形式的硒相比,通过体外和体内研究发现,硒纳米颗粒对哺乳动物的毒性极低,与银和铜等金属纳米颗粒不同,元素硒通常被认为不溶于水环境,可以通过与微生物的相互作用转化为有机形式(如硒氨基酸和硒蛋白)。由于化学相似性,硒可以取代硫的含硫氨酸,如半胱氨酸和蛋氨酸。过量的硒蛋白可导致病变的产生,引起dna损伤、蛋白质结构改变和酶功能障碍。但是,在粒子表面存在一些稳定剂可能导致纳米粒子与细菌细胞之间的相互作用不足,从而阻碍其抗菌活性,因此与金属框架材料结合成为一种

有效的抗菌处理方式。硒纳米颗粒目前研究还没有作为抗菌剂使纺织材料功能化,在本专利中,我们开发了一种方法,聚乳酸链上通过改性接枝了大量的羟基官能团,为离子间的相互作用提供了大量的位点,在阳离子化的聚乳酸表面添加二氧化硒原位制备成硒纳米颗粒。

25.聚乳酸(pla)是一种典型的从植物资源中提取的可再生、可生物降解聚合物,在室内装潢、农业、服装、卫生、防护装置等领域有着广阔的应用前景。新型聚乳酸纤维是天然棉、麻、丝等生物降解织物的重要补充,但仍存在一些问题需要解决。聚乳酸在燃烧过程中的熔融液滴是最突出的问题,而且存在易滋养细菌的问题,在商品应用中往往需要抗紫外线和抗菌性能。因此,本发明选用聚乳酸无纺布通过改性接枝来提高它的综合性能。三羟甲基氨基甲烷聚磷酸盐和聚多巴胺可以有效地改善聚乳酸纤维的外部结构,增加金属有机框架的接枝率和防火性能。通过原子层沉积、原位生长等方法,添加沸石咪唑酯骨架-67、二氧化硒材料在聚乳酸无纺布上进行反应,最终沸石咪唑酯骨架-67和还原的硒纳米颗粒相互结合,在聚乳酸无纺布上原位生长沉积,使聚乳酸无纺布具有油水分离、吸附、催化、抗菌等多功能。

26.本发明首先采用洗涤剂去除聚乳酸表面杂质,然后采用聚磷酸铵、三羟甲基氨基甲烷聚合添加聚多巴胺预处理聚乳酸无纺布,在聚乳酸表面产生较多羟基和阳离子,加强了沸石咪唑酯骨架-67的原位生长,二氧化硒在混合溶液中还原为硒纳米颗粒,与原位生长的沸石咪唑酯骨架-67混合接枝,制备成具有抗菌、抗紫外线、阻燃的可降解聚乳酸无纺布。

27.三羟甲基氨基甲烷聚磷酸盐和聚多巴胺中含有大量的酚羟基和含氮基团,对多种重金属离子具有较强的吸附能力,聚多巴胺上的邻苯二酚和氨基官能团能与沸石咪唑酯骨架-67和硒纳米颗粒的空价电子轨道形成配位键产生共价和非共价相互作用,此外,聚多巴胺还具有一定的还原性,能将二氧化硒还原为硒纳米颗粒。在本发明中,引入聚多巴胺加强了聚乳酸纤维与沸石咪唑酯骨架-67和硒纳米颗粒的结合,防止在后续使用过程中功能材料的脱落。当硒纳米颗粒和沸石咪唑酯骨架-67接触微生物细胞膜时,由于细胞膜带负电荷,微动力效应库仑力吸引硒纳米颗粒和沸石咪唑酯骨架-67,硒纳米颗粒和沸石咪唑酯骨架-67随后穿透细胞膜,进入微生物体内,通过巯基在蛋白质上的反应而固化,从而破坏微生物合成酶的活性,干扰微生物dna的合成,最终导致微生物的死亡,而且使得细菌很难同时进化出对这些作用的耐药性。同时赋予了复合织物超疏水性和自清洁性能。

28.沸石咪唑酯骨架-67和硒纳米颗粒复合具有协同作用,沸石咪唑酯骨架-67在高温下降解为钴氧化物(coo、co2o3、co3o4等),硒纳米颗粒可以生成二氧化硒,这些钴硒氧化物聚集在炭层表面,与聚乳酸形成热氧化稳定屏障,可以增强聚乳酸无纺布的阻燃性能,消除了熔融液滴。在碳化过程中,氧化物催化热解产物形成冷凝焦层,这也有助于减少烟雾释放,碳化形成的氧化物团簇镶嵌在表面,密实的焦层结构有利于抑制热传导,阻挡热和氧的进一步进入,提高焦层的热稳定性,形成的炭层结构通过阻碍聚乳酸基体的传质和传热来保护聚乳酸的进一步热解。

29.沸石咪唑酯骨架-67和硒纳米颗粒复合材料的加入提高了聚乳酸的抗紫外线能力。原位生长的沸石咪唑酯骨架-67结合硒纳米颗粒晶体覆盖在纤维表面并填充到纤维的某些空隙中,能够反射和散射紫外线。此外,优异的抗紫外线性能可防止聚乳酸纤维氧化降解,提高了使用寿命和经济价值。

30.由于采用了以上的技术方案,与现有技术相比,本发明的一种疏水阻燃型无纺布的制备方法,其优点在于:1)采用聚乳酸纤维作为基体制备的聚乳酸无纺布具有生物可降解的特点。2)采用聚磷酸铵、三羟甲基氨基甲烷和聚多巴胺可以有效地改善聚乳酸纤维的外部结构,增加金属有机框架和硒纳米颗粒的接枝率,赋予聚乳酸无纺布抗菌、抗紫外、阻燃的特性。3)金属有机框架和硒纳米颗粒以化学键的方式接枝到聚乳酸无纺布上,制备的疏水阻燃型无纺布具有功能稳定,耐用性高的优点。4)本发明以愈创木酚和十八硫醇对无纺布进行处理,通过愈创木酚分子结构中的双键与巯基之间化学反应以结合,从而达到降低织物表面的表面能,提升了无纺布的疏水性能。

具体实施方式

31.实施例中主要原料的来源:

32.聚多巴胺:西安康福诺生物科技有限公司,粒径:300~400nm。

33.沸石咪唑酯骨架-67:西安瑞禧生物科技有限公司,纯度:95%。

34.二氧化硒:山东多聚化学有限公司,外观:白色有光泽针状结晶。

35.实施例1

36.一种疏水阻燃型无纺布的制备方法,包括以下步骤,所述份数均为重量份:

37.步骤1、将12份聚磷酸铵、20份三羟甲基氨基甲烷与300份水混合,调整混合溶液温度为70℃,采用磁力搅拌器搅拌反应30min,制备得到反应溶液;用0.1mol/l氢氧化钠水溶液调整ph为8.5;然后在反应溶液中加入7份的聚多巴胺,得到预处理溶液;

38.步骤2、将20份克重为300g/m2聚乳酸无纺布用70wt%乙醇水溶液冲洗3次;然后浸渍在80份步骤1制备的预处理溶液中,调整溶液温度为22℃,反应20h;将浸渍后的聚乳酸无纺布在80℃下干燥2h,得到预处理聚乳酸无纺布;

39.步骤3、将20份沸石咪唑酯骨架-67、3份二氧化硒、20份40wt%氨水、0.85份六水合硝酸钴、1.25份2-甲基咪唑和60份甲醇混合,制备成混合溶液;将20份步骤2制备的预处理聚乳酸无纺布浸渍在混合溶液中;在混合溶液中采用双辊轴循环进行浸轧处理,浸轧压力为0.9kg/cm2,双辊轴线速度为2m/min,浸轧处理时间为5h;然后静置12h,用70wt%乙醇水溶液清洗3次,在真空烘箱80℃下烘干3h,得到疏水阻燃型无纺布。

40.实施例2

41.一种疏水阻燃型无纺布的制备方法,包括以下步骤,所述份数均为重量份:

42.步骤1、将12份聚磷酸铵、20份三羟甲基氨基甲烷与300份水混合,调整混合溶液温度为70℃,采用磁力搅拌器搅拌反应30min,制备得到反应溶液;用0.1mol/l氢氧化钠水溶液调整ph为8.5;然后在反应溶液中加入7份的聚多巴胺,得到预处理溶液;

43.步骤2、将20份克重为300g/m2聚乳酸无纺布用70wt%乙醇水溶液冲洗3次;然后浸渍在80份步骤1制备的预处理溶液中,调整溶液温度为22℃,反应20h;将浸渍后的聚乳酸无纺布在80℃下干燥2h,得到预处理聚乳酸无纺布;

44.步骤3、将3份二氧化硒、20份40wt%氨水、0.85份六水合硝酸钴、1.25份2-甲基咪唑和60份甲醇混合,制备成混合溶液;将20份步骤2制备的预处理聚乳酸无纺布浸渍在混合溶液中;在混合溶液中采用双辊轴循环进行浸轧处理,浸轧压力为0.9kg/cm2,双辊轴线速度为2m/min,浸轧处理时间为5h;然后静置12h,用70wt%乙醇水溶液清洗3次,在真空烘箱

80℃下烘干3h,得到疏水阻燃型无纺布。

45.实施例3

46.一种疏水阻燃型无纺布的制备方法,包括以下步骤,所述份数均为重量份:

47.步骤1、将12份聚磷酸铵、20份三羟甲基氨基甲烷与300份水混合,调整混合溶液温度为70℃,采用磁力搅拌器搅拌反应30min,制备得到反应溶液;用0.1mol/l氢氧化钠水溶液调整ph为8.5;然后在反应溶液中加入7份的聚多巴胺,得到预处理溶液;

48.步骤2、将20份克重为300g/m2聚乳酸无纺布用70wt%乙醇水溶液冲洗3次;然后浸渍在80份步骤1制备的预处理溶液中,调整溶液温度为22℃,反应20h;将浸渍后的聚乳酸无纺布在80℃下干燥2h,得到预处理聚乳酸无纺布;

49.步骤3、将20份沸石咪唑酯骨架-67、20份40wt%氨水、0.85份六水合硝酸钴、1.25份2-甲基咪唑和60份甲醇混合,制备成混合溶液;将20份步骤2制备的预处理聚乳酸无纺布浸渍在混合溶液中;在混合溶液中采用双辊轴循环进行浸轧处理,浸轧压力为0.9kg/cm2,双辊轴线速度为2m/min,浸轧处理时间为5h;然后静置12h,用70wt%乙醇水溶液清洗3次,在真空烘箱80℃下烘干3h,得到疏水阻燃型无纺布。

50.实施例4

51.一种疏水阻燃型无纺布的制备方法,包括以下步骤,所述份数均为重量份:

52.步骤1、将12份聚磷酸铵、20份三羟甲基氨基甲烷与300份水混合,调整混合溶液温度为70℃,采用磁力搅拌器搅拌反应30min,制备得到反应溶液;用0.1mol/l氢氧化钠水溶液调整ph为8.5;然后在反应溶液中加入7份的聚多巴胺,得到预处理溶液;

53.步骤2、将20份克重为300g/m2聚乳酸无纺布用70wt%乙醇水溶液冲洗3次;然后浸渍在80份步骤1制备的预处理溶液中,调整溶液温度为22℃,反应20h;将浸渍后的聚乳酸无纺布在80℃下干燥2h,得到预处理聚乳酸无纺布;

54.步骤3、将20份沸石咪唑酯骨架-67、3份二氧化硒、20份40wt%氨水、0.85份六水合硝酸钴、1.25份2-甲基咪唑和60份甲醇混合,制备成混合溶液;将20份步骤2制备的预处理聚乳酸无纺布浸渍在混合溶液中;在混合溶液中采用双辊轴循环进行浸轧处理,浸轧压力为0.9kg/cm2,双辊轴线速度为2m/min,浸轧处理时间为5h;然后静置12h,用70wt%乙醇水溶液清洗3次,在真空烘箱80℃下烘干3h,得到阻燃型无纺布;将所述阻燃型无纺布浸渍在愈创木酚整理液中,在愈创木酚整理液中循环进行浸轧处理;然后静置2h,最后在60℃下烘干2h,得到金属螯合无纺布;将所述金属螯合无纺布浸渍在疏水处理液中,在紫外光照射下循环进行浸轧处理,结束后取出无纺布,用70wt%乙醇水溶液清洗3次、水洗3次、在60℃下烘干2h,得到疏水阻燃型无纺布。

55.所述步骤3中愈创木酚整理液为浓度为1.5g/l的愈创木酚水溶液。

56.所述步骤3中疏水处理液为十八硫醇、二羟甲基丙酸和乙醇的混合物;其中,每1kg疏水处理液中含有1.5的十八硫醇,0.01g的二羟甲基丙酸,余量为乙醇。

57.所述步骤3中紫外光照射的功率为20w,频率为50hz。

58.对比例1

59.一种疏水阻燃型无纺布的制备方法,包括以下步骤,所述份数均为重量份:

60.步骤1、将12份聚磷酸铵、20份三羟甲基氨基甲烷与300份水混合,调整混合溶液温度为70℃,采用磁力搅拌器搅拌反应30min,制备得到反应溶液;用0.1mol/l氢氧化钠水溶

液调整ph为8.5;然后在反应溶液中加入7份的聚多巴胺,得到预处理溶液;

61.步骤2、将20份克重为300g/m2聚乳酸无纺布用70wt%乙醇水溶液冲洗3次;然后浸渍在80份步骤1制备的预处理溶液中,调整溶液温度为22℃,反应20h;将浸渍后的聚乳酸无纺布在80℃下干燥2h,得到预处理聚乳酸无纺布;

62.步骤3、将23份硝酸银、20份40wt%氨水、0.85份六水合硝酸钴、1.25份2-甲基咪唑和60份甲醇混合,制备成混合溶液;将20份步骤2制备的预处理聚乳酸无纺布浸渍在混合溶液中;在混合溶液中采用双辊轴循环进行浸轧处理,浸轧压力为0.9kg/cm2,双辊轴线速度为2m/min,浸轧处理时间为5h;然后静置12h,用70wt%乙醇水溶液清洗3次,在真空烘箱80℃下烘干3h,得到疏水阻燃型无纺布。

63.对比例2

64.一种疏水阻燃型无纺布的制备方法,包括以下步骤,所述份数均为重量份:

65.步骤1、将12份聚磷酸铵、20份三羟甲基氨基甲烷与300份水混合,调整混合溶液温度为70℃,采用磁力搅拌器搅拌反应30min,制备得到反应溶液;用0.1mol/l氢氧化钠水溶液调整ph为8.5;然后在反应溶液中加入7份的聚多巴胺,得到预处理溶液;

66.步骤2、将20份克重为300g/m2聚乳酸无纺布用70wt%乙醇水溶液冲洗3次;然后浸渍在80份步骤1制备的预处理溶液中,调整溶液温度为22℃,反应20h;将浸渍后的聚乳酸无纺布在80℃下干燥2h,得到预处理聚乳酸无纺布;

67.步骤3、将20份40wt%氨水、0.85份六水合硝酸钴、1.25份2-甲基咪唑和60份甲醇混合,制备成混合溶液;将20份步骤2制备的预处理聚乳酸无纺布浸渍在混合溶液中;在混合溶液中采用双辊轴循环进行浸轧处理,浸轧压力为0.9kg/cm2,双辊轴线速度为2m/min,浸轧处理时间为5h;然后静置12h,用70wt%乙醇水溶液清洗3次,在真空烘箱80℃下烘干3h,得到疏水阻燃型无纺布。

68.测试例1

69.极限氧指数测试:

70.根据gb/t 5454-1997《纺织品燃烧性能试验氧指数法》的测试方法,采用fyh830临界氧指数测试仪的测定实施例和对比例的极限氧指数。

71.在规定的试验条件下,材料在氧/氮混合气体中刚好能保持燃烧状态所需要的最低氧浓度即为极限氧指数。

72.试验时在温度为10-30℃和相对湿度为30%~80%的环境中进行。首先将试样夹于试样夹上,燃烧筒垂直放置于试样的下方,控制氧氮气流向上流动,点燃试样,观察其燃烧特性,试样点燃后立即自熄,续燃、阴燃或续燃和阴燃时间不到2min,或者损毁长度不到40mm时,都是氧浓度过低,则必须提高氧浓度;试样点燃后续燃、阴燃或续燃和阴燃时间超过2min,或者损毁长度超过40mm时,都是氧浓度过高,则必须减小氧浓度。在不同氧浓度进行一系列试验后,筛选出维持燃烧时最低氧浓度值,每组材料测试三次,根据公式计算出极限氧指数值,取平均值。

73.loi=cf+kd

74.式中:loi

‑‑

极限氧指数%;

75.cf‑‑

测试中最后一个氧浓度,取一位小数,%;

76.d

‑‑

两个氧浓度之差,取小数一位,%;

77.k

‑‑

系数(查表);

78.表1:极限氧指数测试结果

79.实验方案极限氧指数loi(%)实施例134.9实施例232.4实施例331.2对比例130.3对比例227.1

80.通过极限氧指数的测试结果可以看出,实施例1的极限氧指数最高,阻燃效果最好,说明改性后对聚乳酸无纺布的阻燃性能有明显的提升。可能原因在于三羟甲基氨基甲烷聚磷酸盐和聚多巴胺可以有效地改善聚乳酸纤维的外部结构,增加金属有机框架的接枝率。添加沸石咪唑酯骨架-67、二氧化硒材料在聚乳酸无纺布上进行反应,沸石咪唑酯骨架-67和还原的硒纳米颗粒相互结合,在聚乳酸无纺布上通过原位生长沉积,制备成阻燃聚乳酸。沸石咪唑酯骨架-67和硒纳米颗粒复合具有协同作用,沸石咪唑酯骨架-67在高温下降解为钴氧化物(coo、co2o3、co3o4等),硒纳米颗粒可以生成二氧化硒,这些钴硒氧化物聚集在炭层表面,与聚乳酸形成热氧化稳定屏障,可以增强聚乳酸无纺布的阻燃性能,消除了熔融液滴。在碳化过程中,氧化物催化热解产物形成冷凝焦层,这也有助于减少烟雾释放,碳化形成的氧化物团簇镶嵌在表面,密实的焦层结构有利于抑制热传导,阻挡热和氧的进一步进入,提高焦层的热稳定性,形成的炭层结构通过阻碍聚乳酸基体的传质和传热来保护聚乳酸的进一步热解。

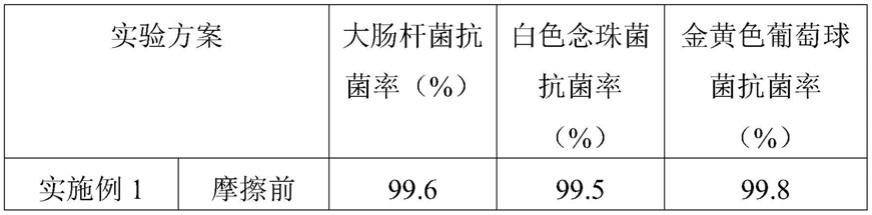

81.测试例2

82.面料抗菌性能测试

83.抗菌性能参考gb/t 20944.3-2008《纺织品抗菌性能的评价第3部分:振荡法》中的规定进行测试,以大肠杆菌aatcc 8099、白色念珠菌aatcc 10231和金黄色葡萄球菌aatcc 6538为试验菌种。

84.在无菌环境下将上述三种菌种取适量后放入经过高温灭菌的20ml肉汤中,配置成3

×

105cfu/ml的细菌培养液,称取4g实施例和对比例试样,将样品剪碎成5

×

5mm左右的碎片,放入相应的细菌培养液中,实验中以不含试样的细菌培养液作为对照组,将肉汤放入恒温摇床中,设定温度为37℃,转速为150rpm/min,培养24h。取100μl涂布于琼脂培养皿上。培养4h后用平板计数法记录培养皿上的细菌数。每个试样测试三组取平均值,测试结果见表2。织物抗菌性可用如下公式计算:

85.r=(b-a)/b

×

100%

86.其中r代表抗菌率,a、b分别为样品和对照组的细菌浓度。

87.测试例3

88.耐磨抗菌性能测试

89.参照gb/t21196.3—2007《纺织品马丁代尔法织物耐磨性的测定第3部分:质量损失的测定》,采用yg522型圆盘式织物平磨仪(莱州市电子仪器有限公司)测试。将无纺布试样裁剪成直径为125mm的圆形试样,选用250g的重锤,运转速度为60转/min,摩擦2min。将摩擦后的无纺布采用和测试例2相同的方法,测试耐磨后的抑菌性能。测试结果见表2。

90.表2:面料抗菌性能测试结果

[0091][0092][0093]

从表2中可以看出,实施例1在摩擦前后的抗菌性能是最好的,而且摩擦后抗菌性能变化较小,可能原因在于三羟甲基氨基甲烷聚磷酸盐和聚多巴胺中含有大量的酚羟基和含氮基团,对多种重金属离子具有较强的吸附能力,三羟甲基氨基甲烷聚磷酸盐上的大量羟基和聚多巴胺上的邻苯二酚和氨基官能团能与沸石咪唑酯骨架-67和硒纳米颗粒的空价电子轨道形成配位键产生共价和非共价相互作用,此外,聚多巴胺还具有一定的还原性,能将二氧化硒还原为硒纳米颗粒。在本发明中,引入三羟甲基氨基甲烷聚磷酸盐和聚多巴胺加强了聚乳酸纤维与沸石咪唑酯骨架-67和硒纳米颗粒的结合,防止在后续使用过程中功能材料的脱落,而对比例1中的银离子在聚乳酸表面结合度不足,所以摩擦后,抗菌性能降低比较明显。当硒纳米颗粒和沸石咪唑酯骨架-67接触微生物细胞膜时,由于细胞膜带负电荷,微动力效应中的库仑力吸引硒纳米颗粒和沸石咪唑酯骨架-67,硒纳米颗粒和沸石咪唑酯骨架-67随后穿透细胞膜,进入微生物体内,通过巯基在蛋白质上的反应而固化,从而破坏微生物合成酶的活性,干扰微生物dna的合成,并且硒纳米颗粒处理的金黄色葡萄球菌会导致三磷酸腺苷(atp)的耗尽,以及细菌膜的去极化和细胞形态的改变,最终导致微生物细菌的死亡,而且使得细菌很难进化出对这些作用的耐受性。

[0094]

测试例4

[0095]

抗紫外性能测试

[0096]

参照gb/t 18830-2009《纺织品防紫外线性能的评定》,采用uv-1000f织物抗紫外测定仪进行测试。采用紫外线防护因子(upf值)作为织物抗紫外性能的主要评价指标,upf值越高,表示抗紫外性能越好。每组试样测试三次取平均值,测试结果见表3。

[0097]

表3:抗紫外性能测试结果

[0098]

实验方案upf实施例159.29实施例248.91实施例347.31对比例136.22对比例225.60

[0099]

表3的结果表明,实施例1的抗紫外效果最好,可能原因在于沸石咪唑酯骨架-67和硒纳米颗粒复合材料的加入提高了聚乳酸的抗紫外线能力。原位生长的沸石咪唑酯骨架-67结合硒纳米颗粒晶体覆盖在纤维表面并填充到纤维的某些空隙中,能够反射和散射紫外线。此外,优异的抗紫外线性能可防止聚乳酸纤维氧化降解,提高了无纺布的使用寿命和经济价值。

[0100]

测试例5

[0101]

疏水性能测试

[0102]

疏水性能测试通过接触角进行表观,接触角通过jy-phb型动态接触角测定仪(动态接触角测定仪)测试得到。测试温度23℃,相对湿度50%。每实施例准备五组试样,试样尺寸为10mm

×

10mm

×

2mm,结果取算术平均值。纳米硫酸钡增强pet复合材料接触角见表4。

[0103]

表4:疏水性能测试结果

[0104][0105][0106]

表4的结果表明,实施例4的疏水性能最好,原因可能在于愈创木酚处理无纺布表面后,螯合了金属离子,增加织物的粗糙度;随后在光催化下通过愈创木酚分子结构中的双键与巯基之间化学反应以结合,从而降低了织物表面的表面能,提升了无纺布疏水性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1