一种可交联的聚芳醚腈水性上浆剂及其制备方法和应用

1.本发明涉及高分子复合材料技术领域,具体涉及一种可交联的聚芳醚腈水性上浆剂及其制备方法和应用。

背景技术:

2.近年来,连续碳纤维增强热塑性复合材料具有高比强度、低密度、高热稳定性等优点已成为先进复合材料的代表。在众多热塑性树脂中,由于聚芳醚类树脂具有优异的热稳定性、耐溶剂性和机械性能,广泛应用在各个领域中。但是由于碳纤维表面呈惰性,高熔体粘度的聚芳醚类树脂很难与碳纤维充分浸润形成强相互作用,导致碳纤维/聚芳醚类复合材料界面性能较差,限制了碳纤维/聚芳醚类复合材料的应用范围。随着石油化工领域的不断发展,人们对材料性能提出了更高的要求。例如在石油开采、石油和天然气管道系统、溶剂运输压力容器等应用领域开始采用质轻高强的碳纤维增强聚醚醚酮(cf/peek)复合材料逐步代替传统的耐腐蚀合金材料。

3.上浆处理是工业生产中必不可少的一项工艺,可以有效地改善复合材料的界面性能。涂覆在碳纤维表面的上浆剂类似于一层保护膜,可以有效阻挡空气中灰尘等杂质的污染以及提高碳纤维的可操作性。然而,现今市面上通用的上浆剂多为环氧上浆剂,与聚芳醚树脂相容性较差,并且在聚芳醚树脂加工温度范围内容易发生热分解,不可避免地使碳纤维/聚芳醚复合材料的界面出现缺陷,从而降低了复合材料的机械性能。目前,一些科研工作者为了解决此问题已经研制出适用于聚芳醚树脂的上浆剂,虽然能够提高碳纤维/聚芳醚树脂复合材料的界面结合性能,但制备出的上浆剂大多属于溶剂型,成本较高,污染环境,不符合绿色化学发展的理念。因此,制备一种适用于聚芳醚类树脂的水性上浆剂尤为重要。目前研究人员通过对聚芳醚类树脂进行化学改性从而制备上浆剂,由于规整的分子链结构遭受破坏,会导致上浆剂的热稳定性和耐溶剂性下降,从而造成碳纤维/聚芳醚类复合材料内部形成缺陷和孔洞。

4.专利号cn113403849a公开了一种适用于热塑性树脂的耐高温聚醚醚酮基上浆剂。将浓硫酸多次加入聚醚醚酮树脂中经过水浴反应后得到磺化聚醚醚酮,随后溶解在n-甲基吡咯烷酮溶液中,并且掺杂羧基化碳纳米管制备磺化聚醚醚酮-碳纳米管上浆剂溶液。该上浆剂为溶剂型上浆剂,并且制备过程中需要使用大量的浓硫酸,限制了其大规模生产及应用。此外,磺化后的聚醚醚酮热稳定性也会随之下降,上浆剂会发生高温分解,生成气泡在界面形成缺陷。

5.专利号cn110820315a公开了一种结晶型可交联聚芳醚酮上浆剂修饰的碳纤维及其制备方法。该专利首先合成了可溶性非晶聚芳醚酮聚合物,再将热致交联基团封端到聚合物两端;同时,对碳纤维进行表面电化学还原,将与前述相同的交联基团接枝到碳纤维表面;然后将碳纤维牵引经过上浆剂溶液进行上浆。该方法制备的碳纤维复合材料具有优异的界面性能,但是由于交联基团在聚合物的两端,其交联程度较低。上浆剂为溶剂型,不利于环境保护,并且上浆过程较复杂,生产成本较高,对上浆速度的要求比较严苛,较难实现

工业化大规模应用。

6.专利号cn107385918a公开了一种碳纤维用乳液型热塑性上浆剂,该专利选用耐温较高的酚酞结构的聚芳醚树脂作为主要成分制备碳纤维用热塑性乳液型上浆剂,上浆后的碳纤维可以与耐热性更高的热塑性树脂复合制备复合材料,同时有效提高了碳纤维与热塑性树脂的界面剪切强度。但是,该专利中没有对上浆剂中的有机溶剂进行回收,所采用的转相乳化法制备上浆剂制备时间较长,乳化过程中对滴水速度控制、转速、表面活性剂的乳化效果等因素具有较严格的要求,对制备工艺要求高。此外,根据现有的大量文献报道,该方法所制备的上浆剂粒径通常在200nm以上,难以制备出粒径较小的乳液型热塑性树脂上浆剂,对上浆剂的成膜性和长期稳定储存具有一定影响。

技术实现要素:

7.本发明针对现有技术中cf/peek复合材料存在上浆剂稳定性和耐溶性不足的问题,提供一种可交联的聚芳醚腈水性上浆剂,通过在上浆剂中引入氰基,可以实现在加热条件下发生自交联反应形成具有不溶不熔特性的三嗪环或酞菁环结构。该上浆剂具有优异的热稳定性,耐热性好,应用于碳纤维增强聚芳醚树脂复合材料,可以明显提高材料的层间剪切强度。

8.为实现上述目的,本发明采用的技术方案是:

9.一种可交联的聚芳醚腈水性上浆剂,按照总质量分数100%计,包括如下组分:

10.聚芳醚腈0.5-5%;

11.表面活性剂0.1-5%;

12.有机溶剂0.2-2%;

13.其余为水;

14.所述聚芳醚腈具有如下结构式或如下结构式与4-硝基邻苯二甲腈反应获得单/双取代的氰基封端聚合物:

[0015][0016]

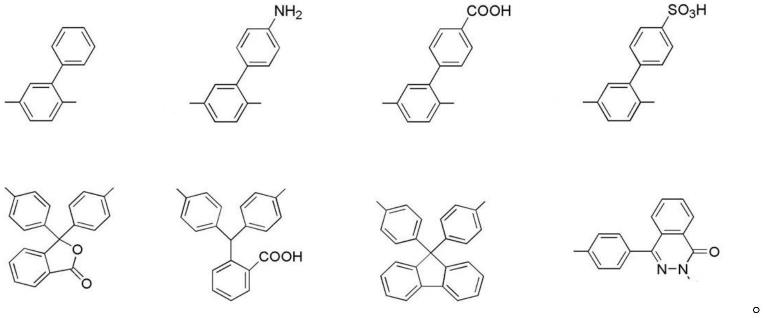

其中,m>0,n≥0,r1~r4为cn或h,其中至少一个cn,ar1和ar2自选为如下结构中任一种;

[0017]

[0018]

本发明中采用与聚芳醚类树脂结构相似聚芳醚腈作为上浆剂的主要成分,有利于两者间分子链段互相缠结和扩散,可确保上浆后碳纤维与树脂基体之间具有良好的相容性。聚合物分子链段中的氰基官能团在复合材料成型过程中,经过热交联反应后可以弥补大体积侧基引入所带来的聚合物热稳定性和耐溶剂性下降的问题。该上浆剂修饰后的碳纤维增强聚芳醚树脂复合材料在高温或溶剂相中仍能保持优异的界面性能。

[0019]

所述聚芳醚腈还可以是进一步与4-硝基邻苯二甲腈反应获得单/双取代的氰基封端聚合物。可在聚芳醚腈的聚合物主链的上进一步引入氰基侧基或封端,该聚合物具有同样的效果。

[0020]

所述聚芳醚腈的数均分子量为3.0

×

103~5.0

×

104g/mol。如果分子量太低则聚合物的热稳定性和成膜性较差,如果分子量过高则聚合物很难在溶剂中完全溶解,所制备的上浆剂粒径较大,不能长期稳定储存。

[0021]

所述聚芳醚腈水性上浆剂的粒径为30-200nm。所述上浆剂具有良好的动力学稳定性,其粒径范围较小。特别是贮存6个月后,其粒径大小基本保持不变且无沉淀生成。上浆剂可在碳纤维表面均匀成膜,上浆后的碳纤维具有良好的润湿性。优选地,所述聚芳醚腈水性上浆剂的粒径为30-100nm。

[0022]

所述表面活性剂包括十六烷基三甲基溴化铵、十二烷基硫酸钠、十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚、月桂基氨基丙酸钠、硬脂基二甲基甜菜碱、月桂基二羟基乙基甜菜碱、月桂基三甲基氯化铵、op系列、el系列或吐温系列化合物中的一种或多种组合。

[0023]

优选的是,所述脂肪醇聚氧乙烯醚为aeo7,aeo9,平平加10,平平加15,平平加20或xl-50。

[0024]

所述有机溶剂包括二氯甲烷、三氯甲烷、甲基氯仿、1,1-二氯乙烷、或1,2-二氯乙烷中的一种或多种组合。

[0025]

本发明还提供所述的可交联的聚芳醚腈水性上浆剂的制备方法,包括步骤:聚芳醚腈溶解在有机溶剂中,表面活性剂溶解在水中,两种溶液混合并超声剪切处理得到混合溶液;去除溶剂得到所述聚芳醚腈水性上浆剂。

[0026]

超声剪切处理时间为2-30min,功率为50~3000w,温度为10~40℃。

[0027]

本发明还提供一种碳纤维增强聚芳醚类树脂复合材料,采用所述的可交联的聚芳醚腈水性上浆剂进行上浆处理。

[0028]

优选地,上浆处理时间为10-40s,速度为5-15m/min。上浆处理后的碳纤维增强聚芳醚类树脂复合材料热压成型得到纤维铺层方向为0

°

的复合材料。

[0029]

聚芳醚类树脂优选的是聚醚醚酮、聚醚醚腈、聚醚醚砜、聚醚酮、聚醚腈、聚醚砜、聚醚醚酮酮、聚醚砜酮、聚醚酮酮或聚醚酮醚酮酮中的任意一种。

[0030]

所述上浆剂的主要成分聚芳醚腈与聚芳醚类树脂基体结构相似,可保证两者间具有优异的界面相容性。聚合物结构中的大体积侧基可使其在有机溶剂中溶解,氰基官能团可在复合材料成型过程中发生热交联反应,从而形成具有耐高温和耐溶剂性性能的复合材料界面相。

[0031]

本发明还提供一种可交联的聚芳醚腈,具有如下结构式或如下结构式与4-硝基邻苯二甲腈反应获得单/双取代的氰基封端聚合物:

[0032][0033]

其中,m>0,n≥0,r1~r4为cn或h,其中至少一个cn,ar1和ar2自选为如下结构中任一种;

[0034][0035]

所述聚芳醚腈的制备过程,具体包括步骤:

[0036]

将反应物双酚结构单体a、含氰基卤素单体b、氟酮单体c和无水碳酸钾混合,加入溶剂升温至125~155℃后进行反应2.5~6.5h,去除有机溶剂,随后升温至170~220℃反应2.5~30h后获得预聚物,预聚物沉析、粉碎、洗涤、干燥得到所述聚芳醚腈。所述聚芳醚腈的制备过程属于常规的聚合过程,不限于以上制备过程。

[0037]

双酚结构单体a为如下结构中的任意一种:

[0038][0039]

含氰基卤素单体b为如下结构中的任意一种:

[0040][0041]

氟酮单体c指4,4'-二氟二苯甲酮;

[0042]

与现有技术相比,本发明具有以下有益效果:

[0043]

(1)本发明合成的聚芳醚腈聚合物与聚芳醚类树脂基体结构相似,将其作为上浆剂的主要成分,可保证两者间具有优异的界面相容性。聚合物结构中的大体积侧基可使其在有机溶剂中溶解,氰基官能团可在复合材料成型过程中发生热交联反应,从而形成具有耐高温和耐溶剂性性能的复合材料界面相,且可有效地提高碳纤维与聚芳醚类树脂的界面结合强度。

[0044]

(2)本发明的上浆剂为采用乳化溶剂蒸发法制备的水性上浆剂,解决了传统溶剂型上浆剂因使用挥发性有机溶剂对环境造成污染、制备成本高的问题;且采用的方法简便高效、易于重复实现、成本低、绿色环保、具备良好的工业化应用前景,有望扩大碳纤维复合材料在石油化工领域的应用范围。

[0045]

(3)本发明所制备的上浆剂具有良好的动力学稳定性,其粒径范围较小。特别是贮存6个月后,其粒径大小基本保持不变且无沉淀生成。上浆剂可在碳纤维表面均匀成膜,上浆后的碳纤维具有良好的润湿性。

附图说明

[0046]

图1为实施例1-4中得到的上浆剂粒径。

[0047]

图2为实施例1中碳纤维上浆前后的扫描电镜图,其中a为上浆前,b为上浆后。

[0048]

图3为实施例1中热交联反应处理后聚芳醚腈的热失重曲线图。

[0049]

图4为实施例1-4与对比例1中复合材料的层间剪切强度测试结果。

[0050]

图5为实施例1-4与商用t-300复合材料的耐溶剂性测试结果。

具体实施方式

[0051]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。本领域技术人员在理解本发明的技术方案基础上进行修改或等同替换,而未脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

[0052]

以下具体实施方式中所采用的原料均购于市场。

[0053]

所述聚芳醚腈树脂通过以下方法合成,在氮气气氛下,将具有大体积侧基的双酚单体、卤素单体、氟酮单体、无水碳酸钾、甲苯和nmp溶剂混合后进行搅拌,再升温至130~145℃进行带水2~5h。然后排出甲苯,在170~200℃反应直到聚合物粘稠状。再将上述混合物倒入去离子水和稀盐酸的混合溶剂中,获得聚合物固体,采用粉碎机将聚合物固体粉碎成细末后,用去离子水和稀盐酸的混合溶剂反复交替煮洗数次,然后在真空烘箱中干燥后获得可交联聚芳醚腈聚合物。或进一步与4-硝基邻苯二甲腈反应获得单/双取代的氰基封端聚合物。

[0054]

实施例1

[0055]

所述聚芳醚腈的具体结构式如下:

[0056][0057]

该聚芳醚腈的数均分子量为2.4

×

104g/mol

[0058]

所述聚芳醚腈的制备过程如下:

[0059]

在氮气气氛下,将18.62g的2-苯基对苯二酚、13.91g的2,6-二氟苯甲腈、16.6g的无水碳酸钾、80ml的甲苯和98ml的nmp溶剂混合后进行搅拌,升温至145℃进行带水2.5h。然后排出甲苯,在190℃反应直到聚合物粘稠状。再将上述混合物倒入去离子水和稀盐酸的混合溶剂中,获得聚合物固体,采用粉碎机将聚合物固体粉碎成细末后,用去离子水和稀盐酸的混合溶剂反复交替煮洗数次,然后在真空烘箱中干燥后获得可交联聚芳醚腈聚合物。

[0060]

可交联的聚芳醚腈水性上浆剂按照质量分数100%计,包括:聚芳醚腈:2%,十六烷基三甲基溴化铵:2%,三氯甲烷:1%,其余为去离子水。

[0061]

聚芳醚腈水性上浆剂的制备过程包括:

[0062]

按照上述比例将聚芳醚腈加入三氯甲烷中进行充分搅拌,使其溶解后形成均匀的溶液;再将上述溶液加入到含有表面活性剂的去离子水中,混合均匀后采用细胞破碎仪进行超声剪切处理8min获得混合溶液,功率为600w,并使溶液温度保持在20℃;最后采用旋转蒸发仪回收有机溶剂,获得纳米级可长期稳定储存的可交联聚芳醚腈水性上浆剂。

[0063]

实施例2

[0064]

聚芳醚腈结构和制备过程如实施例1,上浆剂按照总质量分数100%计,包括:聚芳

醚腈:2%,十六烷基三甲基溴化铵:0.8%,op-10:1.2%,甲基氯仿:1.5%,去离子水:94.5%。

[0065]

水性上浆剂的制备过程具体为:按照上述比例将聚芳醚腈加入甲基氯仿中进行充分搅拌,使其溶解后形成均匀的溶液;再将上述溶液加入到含有表面活性剂的去离子水中,混合均匀后采用细胞破碎仪进行超声剪切处理5min获得混合溶液,功率为900w,并使溶液温度保持在20℃;最后采用旋转蒸发仪回收有机溶剂,获得纳米级可长期稳定储存的可交联聚芳醚腈水性上浆剂;

[0066]

实施例3

[0067]

所述聚芳醚腈的具体结构式如下:

[0068][0069]

该聚芳醚腈的数均分子量为1.9

×

104g/mol

[0070]

所述聚芳醚腈的制备过程如下:

[0071]

在氮气气氛下,将18.62g的2-苯基对苯二酚、8.21g的2,6-二氟对苯二腈、10.91g的4,4'-二氟二苯甲酮、16.6g的无水碳酸钾、100ml的甲苯和115ml的nmp溶剂混合后进行搅拌,升温至145℃进行带水3h。然后排出甲苯,在195℃反应直到聚合物粘稠状。再将上述混合物倒入去离子水和稀盐酸的混合溶剂中,获得聚合物固体,采用粉碎机将聚合物固体粉碎成细末后,用去离子水和稀盐酸的混合溶剂反复交替煮洗数次,然后在真空烘箱中干燥后获得可交联聚芳醚腈聚合物。

[0072]

上浆剂按照总质量分数100%计,包括:聚芳醚腈:2.5%,十六烷基三甲基溴化铵:2.5%,1,1-二氯乙烷:2%,去离子水:93%。

[0073]

水性上浆剂的制备过程具体为:按照上述比例将可交联聚芳醚腈树脂加入1,1-二氯乙烷中进行充分搅拌,使其溶解后形成均匀的溶液;再将上述溶液加入到含有表面活性剂的去离子水中,混合均匀后采用细胞破碎仪进行超声剪切处理15min获得混合溶液,功率为750w,并使溶液温度保持在25℃;最后采用旋转蒸发仪回收有机溶剂,获得纳米级可长期稳定储存的可交联聚芳醚腈水性上浆剂;

[0074]

实施例4

[0075]

所述聚芳醚腈的具体结构式如下:

[0076][0077]

该聚芳醚腈的数均分子量为1.5

×

104g/mol

[0078]

所述聚芳醚腈的制备过程如下:

[0079]

在氮气气氛下,将18.62g的2-苯基对苯二酚、6.56g的4,6-二氟间苯二腈、13.09g的4,4'-二氟二苯甲酮、16.6g的无水碳酸钾、100ml的甲苯和115ml的nmp溶剂混合后进行搅拌,升温至140℃进行带水2.5h。然后排出甲苯,在185℃反应直到聚合物粘稠状。再将上述混合物倒入去离子水和稀盐酸的混合溶剂中,获得聚合物固体,采用粉碎机将聚合物固体粉碎成细末后,用去离子水和稀盐酸的混合溶剂反复交替煮洗数次,然后在真空烘箱中干燥后获得可交联聚芳醚腈聚合物。

[0080]

上浆剂按照总质量分数100%计,包括:聚芳醚腈:1.5%,十六烷基三甲基溴化铵:0.5%,十二烷基硫酸钠:0.5%,平平加10:1%,三氯甲烷:1.5%,去离子水:95%。

[0081]

水性上浆剂的制备过程具体为:按照上述比例将可交联聚芳醚腈树脂加入三氯甲烷中进行充分搅拌,使其溶解后形成均匀的溶液;再将上述溶液加入到含有表面活性剂的去离子水中,混合均匀后采用细胞破碎仪进行超声剪切处理10min获得混合溶液,功率为750w,并使溶液温度保持在25℃;最后采用旋转蒸发仪回收有机溶剂,获得纳米级可长期稳定储存的可交联聚芳醚腈水性上浆剂。

[0082]

实施例1-4制备水性上浆剂经测试,其粒径分别为68.6nm、75.3nm、72.2nm、79.5nm,如图1所示。

[0083]

应用例1聚芳醚腈水性上上浆剂应用:

[0084]

将除浆后的碳纤维分别在实施例1-4制备的可交联聚芳醚腈水性上浆剂中进行上浆处理,时间为30s、速度为10m/min,干燥处理后的碳纤维与聚醚醚酮树脂进行热压成型得到纤维铺层方向为0

°

的复合材料。

[0085]

选用商业化环氧树脂上浆剂作为对比例1,同样对碳纤维进行上浆处理作为对比。

[0086]

图2a为本发明实施例1采用除浆后的商用碳纤维,图2b为采用可交联聚芳醚水性上浆剂上浆后的碳纤维扫描电镜图的对比照片,从电镜图可知用可交联聚芳醚腈水性上浆剂包裹在碳纤维表面后,碳纤维表面沟槽变浅,弥补了碳纤维在制备过程中由于湿法纺丝所造成的表面缺陷。同时,观察到上浆剂具有良好的成膜性。

[0087]

实施例1中得到的聚芳醚腈经过380℃热处理15min后得到交联后的聚芳醚腈,对其热稳定性进行测试,热失重曲线图如图3所示,可看出可交联聚芳醚腈质量损失为5%时的温度为510.5℃,证明本发明制备的水性上浆剂经过热交联反应后具有优异的耐热性,解决了现有技术中上浆剂稳定性差的问题,在复合材料成型过程中不用担心热分解的问题。

[0088]

对上浆后的碳纤维增强聚醚醚酮复合材料进行层间剪切强度测试(参照标准astm d2344),采用实施例1-4上浆剂上浆后的复合材料的层间剪切强度分别为99.6mpa、91.7mpa、95.0mpa、85.7mpa,对比例1测试的层间剪切强度为63.2mpa,汇总如图4所示。

[0089]

可见环氧树脂与聚醚醚酮树脂相容性较差,并且由于环氧树脂在复合材料制备过程中会发生热分解,导致复合材料内部形成孔洞和缺陷,因此导致所测得的复合材料力学性能较低。而实施例中的可交联聚芳醚腈的结构与聚芳醚树脂比较相似,两者间相容性更佳,因此所制备的复合材料性能优于环氧树脂上浆剂修饰后碳纤维复合材料。

[0090]

碳纤维表面能及毛丝量测试

[0091]

对实施例1-4制备的碳纤维和除浆后未上浆的碳纤维,商业化碳纤维进行碳纤维表面能、毛丝量进行测试,测试结果如表1、表2所示。

[0092]

碳纤维表面能测试参照wilhelmy天平法进行测试,采用德国dataphysics公司生

产的dcat25型表面/界面测试仪对碳纤维的动态接触角进行表征,并且通过公式计算得到碳纤维的表面能变化情况。

[0093]

碳纤维毛丝量通过实验室自制的碳纤维耐磨测试仪对不同处理的碳纤维进行检测。耐磨测试仪由6根直径为10mm的镀铬不锈钢辊组成,待测碳纤维束在一定退绕张力下,以120

°

接触角与镀铬不锈钢辊接触,使之进行往复摩擦,测试时间为2min,记录测试前后的纤维重量。毛丝量为测试后重量减去测试前的重量。

[0094]

表1不同处理后碳纤维接触角与表面能数据

[0095]

碳纤维θ水(

°

)θ二碘甲烷(

°

)表面能(mj/m2)除浆碳纤维80.468.030.4商业化碳纤维64.461.444.2实施例152.545.354.7实施例252.741.955.6实施例338.632.160.1实施例438.932.458.6

[0096]

表2不同处理后碳纤维毛丝量的对比数据

[0097]

碳纤维上浆量(%)毛丝量(g)除浆碳纤维——0.042商业化碳纤维1.50.018实施例11.50.014实施例21.480.015实施例31.510.017实施例41.490.018

[0098]

表1为与本发明不同实施例制备的可交联聚芳醚腈水性上浆剂上浆后碳纤维的接触角与表面能数据。与除浆碳纤维相比,上浆剂修饰后的碳纤维润湿性能明显提高,并且由于聚芳醚腈上浆剂中的氰基为强极性基团,能够比环氧树脂上浆剂赋予纤维更高的表面能,从而更有利于提高碳纤维与树脂之间的界面结合强度;表2为除浆后碳纤维、商业化碳纤维与本发明不同实施例制备的可交联聚芳醚腈水性上浆剂上浆后碳纤维经过耐磨测试后毛丝量的对比数据。数据表明,与环氧树脂上浆处理的商业化碳纤维相比,采用本发明制备的上浆剂进行上浆处理后碳纤维毛丝量少于商用碳纤维的毛丝量。说明该上浆剂还具有优异的耐磨损性能,有利于纤维后续的纺织加工,可能是因为聚芳醚腈聚合物比环氧树脂具有更好的耐磨损性能。

[0099]

耐溶性测试

[0100]

将应用例中采用实施例1-4的上浆剂上将后的纤维在室温下置于不同的有机溶剂中浸泡一周后再测试材料层间剪切强度数据,采用商业化t-300碳纤维增强聚醚醚酮复合材料为对比,结果如图5所示。

[0101]

图5中可以看出,本发明制备的上浆剂具有良好的耐溶剂性,交联后的上浆剂构筑形成了耐溶剂的复合材料界面相结构,经过一周不同溶剂的浸泡后其层间剪切强度几乎没有变化,相较于商用的t-300碳纤维增强复合材料具有优异的耐溶剂性,可应用于抽油杆、化工液体运输车专用罐体、化工泵等方面,对拓宽纤维增强聚芳醚酮类复合材料的应用具

有重要的意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1