一种针板组件的制作方法

1.本发明属于缝纫机技术领域,具体涉及一种自动缝纫机的针板组件。

背景技术:

2.现有缝纫机的针板组件大多只设计有针孔,定刀另设计有一套组件结构,调试时,针板组件的安装并不能使定刀调整到位,导致剪线调试操作繁琐,由于定刀的组件结构需要避开针板组件,导致定刀与针孔的具有较远的距离,使得缝纫后缝料残留线头的长度长,缝线浪费大,后续还需人工补剪,生产效率低,劳动强度高。

技术实现要素:

3.本发明的目的是为了克服现有技术的缺点,提供一种剪线调试操作简单、残留线头短的针板组件。

4.为达到上述目的,本发明提供的技术方案是,针板组件,包括:针板座,所述针板座包括前挡板和侧挡板,所述侧挡板垂直连接在所述前挡板的左右端部并向后延伸;针板,所述针板呈平板状,其上设有垂直贯穿的针孔;所述针板可拆卸地连接在所述针板座的上端部,所述针板的左右端部向前凸出形成凸出部,所述前挡板的后表面连接有与所述凸出部相对应的定位台,所述定位台上开设有用于容纳所述凸出部的定位槽,在所述针板连接在所述针板座上时,所述针板的上表面与所述前挡板的上端面相齐平并高于所述侧挡板的上端面,所述凸出部的底壁与所述定位槽的底壁相贴合,所述凸出部的前侧壁及相向侧的侧壁与所述定位槽的内壁相贴合,所述针板的下表面开设有用于固定定刀的定刀槽,所述定刀槽向靠近所述针孔的方向延伸并与所述针孔相贯通。

5.优选地,所述定位台相向侧的表面、所述前挡板的后表面、所述针板的前表面围成送料齿轮槽孔。

6.进一步优选地,所述送料齿轮槽孔位于所述针孔的正前方并与所述定刀槽相贯通。

7.优选地,所述定位台向两侧延伸并与所述侧挡板相连接,以增强所述针板座的强度。

8.优选地,所述定位台的底部设有用于避让送料齿轮的圆弧面。

9.优选地,所述定刀槽为弧形槽,所述定刀槽的圆心位于所述旋梭的转动轴心线的延长线上。

10.优选地,所述定刀槽远离所述针孔一端的顶壁上开设有用于锁紧所述定刀的螺纹孔,所述螺纹孔为通孔。

11.优选地,所述针孔垂直贯穿所述定刀槽的顶壁。

12.优选地,所述针板座还包括横向肋板,所述横向肋板连接在其中一块所述侧挡板

的内壁上并向内水平延伸,所述横向肋板的端部插入旋梭和动刀之间,形成限制所述旋梭转动的限位凸台。

13.进一步优选地,所述针板座还包括纵向肋板,所述纵向肋板垂直连接在所述横向肋板的根部并向后延伸,所述纵向肋板的外侧壁设有与夹线簧宽度相匹配的纵向凹槽。

14.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明提供的针板组件,包括具有前挡板和侧挡板的针板座、呈平板状且设有垂直贯穿针孔的针板,通过使针板可拆卸地连接在针板座上,使针板左右端部向前凸出形成凸出部,在前挡板后表面连接与凸出部相对应的定位台,在定位台上开设容纳凸出部的定位槽,在针板下表面开设固定定刀的定刀槽,使定刀槽向靠近针孔的方向延伸并与针孔相贯通,安装针板时,只需平推到位,使凸出部底壁与定位槽底壁贴合、使凸出部前侧壁及相向侧侧壁与定位槽内壁贴合,再拧紧螺丝即可,针板安装到位后,定刀也调整到位,只需调整动刀位置进行匹配即可,剪线调试更加简单,由于定刀与针孔之间的距离不受定刀组件结构的干扰,能够实现更短的残留线头,在定刀损坏时,只需拆卸针板即可更换,维修操作简单方便。

附图说明

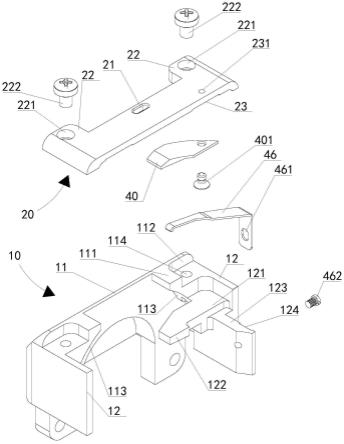

15.图1、图2是本发明优选实施例的立体示意图,额外展示了定刀及夹线簧。

16.图3、图4是图1中针板座的立体示意图。

17.图5是图1中针板的立体示意图。

18.图6是图1中针板的仰视示意图。

19.图7是图1的组装分解示意图,额外展示了定刀及夹线簧。

20.图8是图1安装后剪线机构处的立体示意图。

21.其中:10.针板座;11.前挡板;111.定位台;112.定位槽;113.圆弧面;114.螺纹孔;12.侧挡板;121.横向肋板;122.限位凸台;123.纵向肋板;124.纵向凹槽;20.针板;21.针孔;22.凸出部;221.沉头孔;222.螺钉;23.定刀槽;231.螺纹孔;30.送料齿轮槽孔;40.定刀;401.螺钉;41.送料齿轮;42.动刀;43.动刀座;44.旋梭;45.旋梭凸台;46.夹线簧;461.腰型孔;462.螺钉。

具体实施方式

22.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

23.本发明中描述的上下、左右、前后方向是指图1中的上下、左右、前后方向。

24.如图1至图8所示,本发明提供的针板组件,包括:针板座10和针板20,其中,针板座10包括前挡板11和侧挡板12,具体地,前挡板11沿左右方向延伸并垂直于水平面,侧挡板12有两块,这两块侧挡板12分别垂直连接在前挡板11的左右端部并向后延伸;针板20呈平板状,针板20上设有垂直贯穿针板20的针孔21,针孔21为沿左右方向延伸的腰型孔;针板20可拆卸地连接在针板座10的上端部,具体地,针板20的左右端部向前凸出形成凸出部22,凸出部22上设有沉头孔221,前挡板11的后表面连接有与凸出部22相对应的定位台111,定位台111的上表面开设有用于容纳凸出部22的定位槽112,定位槽112的底壁上开设有螺纹孔

114,凸出部22通过螺钉222可拆卸地连接在定位槽112内,具体地,螺钉222穿过沉头孔221并拧入螺纹孔114内,在针板20连接在针板座10上时,针板20的上表面与前挡板11的上端面相齐平并高于侧挡板12的上端面,凸出部22的底壁与定位槽112的底壁相贴合,凸出部22的前侧壁及相向侧的侧壁与定位槽112的内壁相贴合,针板20的下表面开设有用于固定定刀40的定刀槽23,定刀槽23向靠近针孔21的方向延伸并与针孔21相贯通。

25.这样设置的好处在于,安装针板时,只需平推到位,使凸出部底壁与定位槽底壁贴合、使凸出部前侧壁及相向侧侧壁与定位槽内壁贴合,再拧紧螺丝即可,针板安装到位后,定刀也同步调整到位,只需调整动刀位置进行匹配即可,剪线调试更加简单,由于定刀与针孔之间的距离不受定刀组件结构的干扰,能够实现更短的残留线头,在定刀损坏时,只需拆卸针板即可更换,维修操作简单方便。

26.在本实施例中,定位台111相向侧的表面、前挡板11的后表面、针板20的前表面围成送料齿轮槽孔30,送料齿轮槽孔30用于送料齿轮41的上端部穿过,送料齿轮槽孔30位于针孔21的正前方并与定刀槽23相贯通,定位台111向两侧(背向侧)延伸并与侧挡板12相连接,以增强针板座10的强度,定位台111的底部设有用于避让送料齿轮41的圆弧面113。

27.在本实施例中,定刀槽23为弧形槽,当定刀40嵌设在定刀槽23内时,定刀槽23的侧壁与定刀40接触,定刀刃口沿前后方向水平延伸,该刃口距针孔21的距离为2

±

0.5mm,以实现3mm以下的极短线头,在动刀42与定刀40配合切断缝线时,定刀40所受的冲击力能够均匀分散在定刀槽23的侧壁上,提升定刀槽23的使用寿命,同时,定刀刃口与针孔21(腰型孔)的延伸方向垂直,能够实现对缝线的垂直剪切,切口断面整齐,切割效果干脆,切割效果更好,在进行动刀42与定刀40的配合调整时,只需在上下方向上调整动刀42的高度即可实现,调试作业简单方便,调试效率高,定刀槽23的圆心位于旋梭44的转动轴心线的延长线上,定刀槽23远离针孔21一端的顶壁上开设有用于锁紧定刀40的螺纹孔231,螺纹孔231为通孔,针孔21垂直贯穿定刀槽23的顶壁。

28.在本实施例中,针板座10还包括横向肋板121,横向肋板121连接在位于右侧的侧挡板12的内壁上并向内水平延伸,横向肋板121的端部插入旋梭44和动刀42之间,形成限制旋梭44转动的限位凸台122,限位凸台122通过抵紧旋梭凸台45限制旋梭44的转动角度,针板座10还包括纵向肋板123,纵向肋板123垂直连接在横向肋板121的根部并向后延伸,纵向肋板123的外侧壁设有与夹线簧46宽度相匹配的纵向凹槽124,夹线簧46呈7字型,其下端部通过螺钉462固定在纵向凹槽124内,其上端部与限位凸台122的上端面配合实现夹线,夹线簧46上设有用于螺钉462穿过的纵向腰型孔461,以方便地调整夹线簧462在上下方向上的位置,实现对夹线效果的调整。

29.该针板组件具有固定定刀及单向限制旋梭梭套旋转的功能,摒弃了定刀座的设计,使得剪线机构的整体结构更加简化,增强了使用时的稳定性。

30.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1