一种三明治结构的碳纤维及其制备方法和应用

1.本发明涉及一种三明治结构的碳纤维及其制备方法和应用方法,属于碳纤维表面处理与复合材料制备技术领域。

背景技术:

2.碳纤维复合材料因其具有高比强度、高比模量、耐高温、耐腐蚀、抗疲劳等优点被广泛应用于航空航天、机械工程、汽车工业等各个领域。碳纤维和环氧树脂之间的界面对碳纤维环氧树脂复合材料的机械性能至关重要,良好的界面有助于促进碳纤维与树脂基体之间载荷的转移,降低应力集中,改善界面性能,进而提高碳纤维复合材料的整体性能。但是碳纤维的类石墨结构导致其表面惰性大,表面能较低,缺少具有活性的官能团,导致与环氧树脂结合较差。

3.为了解决碳纤维界面问题,许多研究者提出了一系列对碳纤维界面改性的方法,例如上浆、接枝、化学气相沉积、等离子体处理、高能辐射等,对碳纤维惰性表面进行修饰,引入额外的化学反应位点和粘附表面积,从而促进与树脂基体的结合,但这些处理方法对碳纤维本身性能有所损害,失去本身具有的强韧性。近年来,将纳米材料添加到复合材料的界面相中受到广泛关注,zro2是一种球形纳米颗粒,具有优异的机械强度和耐热性,研究者引入可以与环氧树脂反应的物质,如聚醚胺、聚乙烯亚胺等。然而,合成结构材料的实现,使优异的机械性能和微裂纹扩展,且从宏观尺度向纳米尺度的过渡,仍是一个重大挑战。

技术实现要素:

4.本发明为了解决现有碳纤维与环氧树脂结合较差的问题,提供一种三明治结构的碳纤维及其制备方法和应用方法。

5.本发明的技术方案:

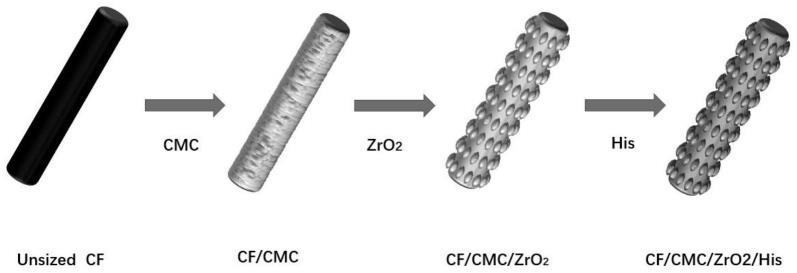

6.本发明的目的之一是提供一种三明治结构的碳纤维,具体的在碳纤维的表面依次包覆有羧甲基纤维素、二氧化锆和组氨酸构成三明治结构。

7.本发明的目的之二是提供一种三明治结构的碳纤维的制备方法,该方法包括以下步骤:

8.s1,碳纤维脱浆处理,得到去浆碳纤维;

9.s2,去浆碳纤维在羧甲基纤维素水溶液中浸泡,取出后真空干燥处理,获得表面包覆羧甲基纤维素的碳纤维;

10.s3,将经过s2处理后的碳纤维在前驱体溶液中浸泡,取出后真空干燥处理,获得表面生长有二氧化锆的碳纤维;

11.s4,将经过s3处理后的碳纤维在氨基酸溶液中浸泡,取出后真空干燥处理,获得表面依次包覆有羧甲基纤维素、二氧化锆和组氨酸的三明治结构碳纤维。

12.进一步限定,s1的操作过程为:将碳纤维放入丙酮,加热处理,除去碳纤维表面的上浆剂,然后用去离子水洗去多余的丙酮后真空干燥。

13.进一步限定,碳纤维为碳纤维布形式。

14.更进一步限定,s1中加热处理温度为70-90℃,加热处理时间为48-72h。

15.更进一步限定,s1中干燥处理温度为60-80℃,干燥处理时间为10-12h。

16.进一步限定,s2中甲基纤维素水溶液浓度为0.75g/l。

17.进一步限定,s2中浸泡时间为10-15min,浸泡温度为25-30℃。

18.进一步限定,s2中干燥处理温度为40-50℃,干燥处理时间为24-48h。

19.进一步限定,s3中前驱体溶液的浓度为25g/l。

20.更进一步限定,s3中前驱体溶液为正丁醇锆溶液、氧氯化锆溶液或正丙醇锆溶液。

21.更进一步限定,s3中前驱体溶液的溶剂为乙醇和甲苯按照体积比为1:1混合制得。

22.进一步限定,s3中浸泡时间为10-15min。

23.更进一步限定,s3中浸泡时间为10min。

24.进一步限定,s3中干燥处理温度为50-60℃,干燥处理时间为3-5h。

25.进一步限定,s4中氨基酸溶液的浓度为3-5g/l。

26.进一步限定,s4中氨基酸溶液为组氨酸溶液、甘氨酸溶液、丙氨酸溶液、丝氨酸溶液或含有与羧甲基纤维素的羟基发生反应的化合物。

27.更进一步限定,氨基酸溶液的溶剂由催化剂、4-二甲氨基吡啶和n,n-二甲基甲酰胺组成。

28.更进一步限定,催化剂、4-二甲氨基吡啶和n,n-二甲基甲酰胺的质量体积比为7g:1g:50ml。

29.更进一步限定,催化剂为二环己基碳二亚胺、多聚磷酸、浓硫酸、浓盐酸、氯化亚砜或对甲基苯磺酸中一种或几种混合。

30.进一步限定,s4中浸泡时间为24-48h,浸泡温度为40-50℃。

31.进一步限定,s4中干燥处理温度为50-70℃,干燥处理时间为2-3h。

32.本发明的目的之三是提供一种应用上述三明治结构碳纤维制备的复合材料,制备该复合材料的原料包括环氧树脂和三明治结构碳纤维。

33.本发明的目的之四是提供一种应用上述三明治结构碳纤维制备复合材料的方法,具体的将三明治结构碳纤维和环氧树脂混合,通过固化剂进行固化,采用真空辅助树脂灌注成型方法或机械热压成型方法,得到复合材料。

34.进一步限定,将上述三明治结构碳纤维裁剪后放入模具中加入环氧树脂基体和固化剂混合体系,固化成型,得到三明治结构碳纤维/环氧树脂复合材料。

35.更进一步限定,环氧树脂基体和固化剂的质量比为100:(10.8-14.8)。

36.更进一步限定,固化温度为100-120℃,固化施加为1-6h。

37.本发明通过化学反应的方法在碳纤维表面构筑羧甲基纤维素、二氧化锆纳米粒子和组氨酸,在碳纤维表面构建新的界面相,且界面处存在氢键和酯键,提高纤维和树脂基体的粘附能力,有效转移载荷,避免应力集中。此外,本发明还具有以下有益效果:

38.(1)二氧化锆具有高熔点、高电阻率、高折射率和低热膨胀系数的性质,使它成为重要的耐高温材料,本发明通过引入二氧化锆纳米粒子有效提高复合材料的耐热性。

39.(2)羧甲基纤维素具有丰富的羟基,组氨酸具有丰富的氨基和咪唑基,改变碳纤维表面惰性,与环氧树脂发生反应,进而提高纤维和树脂基体的粘附能力,有效提高碳纤维复

合材料的层间剪切强度和弯曲强度,使复合材料具有优异的力学性能。

40.(3)本发明提供的三明治结构碳纤维制备方法操作简便,并且对组成和结构容易控制,不会对碳纤维本身造成伤害,最大程度保留了碳纤维自身的强韧性。

附图说明

41.图1为本发明提供的三明治结构碳纤维的制备过程结构变化示意图;

42.图2为对比例1-2和实施例1-2获得的的复合材料层间剪切强度测试结果图;

43.图3为对比例1-2和实施例1-2获得的的复合材料弯曲强度和弯曲模量测试结果图;

44.图4为实施例制备的三明治结构碳纤维的sem照片。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

46.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

47.以下实施例中所用原料均为市售

48.实施例1:

49.本实施例制备碳纤维复合材料的具体操作过程为:

50.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中,在80℃条件下浸泡48h,然后使用去离子水洗去多余丙酮后,在60℃条件下真空干燥箱中干燥处理10h,获得去浆碳纤维布。

51.(2)将步骤(1)获得的去浆碳纤维布浸入浓度为0.75g/l羧甲基纤维素水溶液中,浸泡处理15min后取出,在40℃条件下真空干燥箱中干燥处理24h,得到获得表面包覆羧甲基纤维素的碳纤维(cf/cmc)。

52.(3)将步骤(2)获得的表面包覆羧甲基纤维素的碳纤维(cf/cmc)浸入浓度为25g/l正丁醇锆溶液中,浸泡处理10min后取出,在60℃条件下真空干燥箱中干燥处理3h,得到表面生长二氧化锆纳米粒子的碳纤维布(cf/cmc/zro2)。

53.其中,正丁醇锆溶液的溶剂为乙醇和甲苯按照体积比为1:1混合制得。

54.(4)取6层步骤(3)获得的表面生长二氧化锆纳米粒子的碳纤维布(cf/cmc/zro2)平铺放入模具中,将环氧树脂和固化剂二乙烯三胺按照质量比为100:10.8混合,排除气泡后,采用真空辅助树脂灌注成型技术将树脂注入模具中,最后采用分温度段固化,具体的100℃固化2h,120℃固化2h,得到碳纤维复合材料。

55.实施例2:

56.本实施例制备碳纤维复合材料具体操作过程如图1所示:

57.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中,在80℃条件下浸泡48h,然后使用去离子水洗去多余丙酮后,在60℃条件下真空干燥箱中干燥处理10h,获得去

浆碳纤维布。

58.(2)将步骤(1)获得的去浆碳纤维布浸入浓度为0.75g/l羧甲基纤维素水溶液中,浸泡处理15min后取出,在40℃条件下真空干燥箱中干燥处理24h,得到获得表面包覆羧甲基纤维素的碳纤维(cf/cmc)。

59.(3)将步骤(2)获得的表面包覆羧甲基纤维素的碳纤维(cf/cmc)浸入浓度为25g/l正丁醇锆溶液中,浸泡处理10min后取出,在60℃条件下真空干燥箱中干燥处理3h,得到表面生长二氧化锆纳米粒子的碳纤维布(cf/cmc/zro2)。

60.其中,正丁醇锆溶液的溶剂为乙醇和甲苯按照体积比为1:1混合制得。

61.(4)将步骤(3)获得的表面生长二氧化锆纳米粒子的碳纤维布(cf/cmc/zro2)浸入浓度为5g/l的组氨酸溶液中,浸泡处理10min后取出,在60℃条件下真空干燥箱中干燥处理4h,得到表面生长组氨酸的碳纤维布(cf/cmc/zro2/his)。

62.其中组氨酸溶液的溶剂由二环己基碳二亚胺、4-二甲氨基吡啶和n,n-二甲基甲酰胺按照质量体积比为7g:1g:50ml混合而成。

63.对获得的cf/cmc/zro2/his进行表面形貌表征,如图4所示。

64.(5)取6层步骤(4)获得的表面生长组氨酸的碳纤维布(cf/cmc/zro2/his)平铺放入模具中,将环氧树脂和固化剂二乙烯三胺按照质量比为100:10.8混合,排除气泡后,采用真空辅助树脂灌注成型技术将树脂注入模具中,最后采用分温度段固化,具体的100℃固化2h,120℃固化2h,得到碳纤维复合材料。

65.实施例3:

66.本实施例与实施例2的区别在于:步骤(4)中使用甘氨酸溶液替换组氨酸溶液,其余操作过程与参数设定与实施例2相同。

67.实施例4:

68.本实施例与实施例2的区别在于:步骤(4)中使用丙氨酸溶液替换组氨酸溶液,其余操作过程与参数设定与实施例2相同。

69.实施例5:

70.本实施例与实施例2的区别在于:步骤(4)中使用丝氨酸溶液替换组氨酸溶液,其余操作过程与参数设定与实施例2相同。

71.实施例6:

72.本实施例与实施例2的区别在于:步骤(3)中使用正丙醇锆溶液替换正丁醇锆溶液,其余操作过程与参数设定与实施例2相同。

73.实施例7:

74.本实施例与实施例2的区别在于:步骤(3)中使用氧氯化锆溶液替换正丁醇锆溶液,其余操作过程与参数设定与实施例2相同。对比例1:

75.本对比例制备碳纤维复合材料的具体操作过程为:

76.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中,在80℃条件下浸泡48h,然后使用去离子水洗去多余丙酮后,在60℃条件下真空干燥箱中干燥处理10h,获得去浆碳纤维布。

77.(2)取6层步骤(1)获得的去浆碳纤维布平铺放入模具中,将环氧树脂和固化剂二乙烯三胺按照质量比为100:10.8混合,排除气泡后,采用真空辅助树脂灌注成型技术将树

脂注入模具中,最后采用分温度段固化,具体的100℃固化2h,120℃固化2h,得到碳纤维复合材料。

78.对比例2:

79.本对比例制备碳纤维复合材料的具体操作过程为:

80.(1)将碳纤维布裁制成尺寸为80

×

80mm的小块,放入丙酮中,在80℃条件下浸泡48h,然后使用去离子水洗去多余丙酮后,在60℃条件下真空干燥箱中干燥处理10h,获得去浆碳纤维布。

81.(2)将步骤(1)获得的去浆碳纤维布浸入浓度为0.75g/l羧甲基纤维素水溶液中,浸泡处理15min后取出,在40℃条件下真空干燥箱中干燥处理24h,得到获得表面包覆羧甲基纤维素的碳纤维(cf/cmc)。

82.(3)取6层步骤(2)获得的表面包覆羧甲基纤维素的碳纤维(cf/cmc)平铺放入模具中,将环氧树脂和固化剂二乙烯三胺按照质量比为100:10.8混合,排除气泡后,采用真空辅助树脂灌注成型技术将树脂注入模具中,最后采用分温度段固化,具体的100℃固化2h,120℃固化2h,得到碳纤维复合材料。

83.效果例:

84.对实施例1-2和对比例1-2获得的碳纤维复合材料进行力学性能测试,层间剪切强度测试结果如图2所示,弯曲强度和弯曲模量测试结果如图3所示,由图2和图3可知,实施例2获得的碳纤维复合材料的力学性能最为优异,这是由于羧甲基纤维素丰富的羟基和粘附性,二氧化锆优秀的耐热性和机械性能,组氨酸丰富的氨基和咪唑基,促进了碳纤维与环氧树脂有效的结合,使其具有良好的界面性能,从而提高了复合材料的机械强度。

85.并且实施例2的制备方法操作简单,反应时长容易供给,有效避免了由于在碳纤维表面组装二氧化锆纳米粒子过多而导致的不利于纤维与树脂基体的界面结合问题。

86.虽然本发明已以较佳的实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可以做各种改动和修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1