一种仿羽绒絮片及其制备方法与流程

1.本发明涉及絮片及其制备方法,具体涉及一种仿羽绒絮片及其制备方法。

背景技术:

2.仿羽绒保暖材料是指根据天然羽绒的特点通过物理和化学的方法,制造出形态各异、具有优良保暖性能的纤维材料总称。目前,仿羽绒保暖材料的开发主要集中在2个方面:仿羽绒纤维和仿羽绒纤维集合体的开发。仿羽绒纤维是在纤维的生产和加工方面进行研发,开发具有优良保暖性能的新纤维;仿羽绒纤维集合体是指利用已有的纤维,通过一定的加工技术,开发与天然羽绒形态和性能相似的保暖材料。常见的仿羽绒纤维包括异形纤维、复合纤维和新型保暖纤维。仿羽绒纤维集合体的加工方法主要有:细旦涤纶短纤维加硅油提高滑爽性替代羽绒充填;中空涤纶短纤维梳理成棉网,通过喷胶粘合成絮片;中空涤纶短纤维、细旦涤纶短纤维与皮层低熔点、芯层常规熔点复合纤维梳理成棉网,通过热风使皮层低熔点与之接触的常规熔点涤纶纤维相粘结成絮片。然而,现有加工方法存在着常规纺丝法制得的细旦涤纶短纤维最细直径10μm左右,无法达到熔喷法可生产1.0μm左右,保暖性能无法进一步提高的技术问题。

3.公开号为cn104088085的发明专利公开了一种仿生态羽绒保暖材料及其制备方法,首先将丙纶材料切片置于容器中进行熔融处理,从而获得熔融状态的丙纶,接着送入计量泵中,该计量泵单次预设值为40~1000g,接着将熔融状态的丙纶送入密布小孔的喷丝板组件中,熔融状态的丙纶从小孔中连续喷出,从而获得40~1000g的仿生态羽绒保暖材料,厚度为3~5mm。然而,该专利所用材料单一,结构单一,保暖效果不佳,采用的制备方法也存在着复合效果差、复合效率低的技术问题。

4.公开号为cn105780297的发明专利公开了一种复合伴生环保仿鹅绒保暖材料及其正产方法,由羊绒、驼绒、羊驼绒和兔绒纤维中的一种或多种与pla熔喷超细短纤维制备而成。该专利所采取的制备方法为:s1.对熔喷设备进行改造,在喷丝板附近增加一个输送网帘和罗拉,以供羊绒、驼绒、羊驼绒或兔绒梳理使用;s2.pla树脂切片进入螺杆挤出机进行熔融纺丝,分别经过逐步加温的挤出机一区、挤出机二区、挤出机三区、挤出机四区、挤出机五区和挤出机六区中熔融,挤出机出口温度为190-210℃,再经过滤组件对切片中杂质进行拦截及过滤,最后完全熔融的熔体由喷丝板喷出,在高速热气流的牵伸下落在熔喷设备的输网帘上形成pla熔喷超细短纤维;s3.将羊绒、驼绒、羊驼绒和兔绒纤维中的一种或多种在喷丝板附近增加的输送网帘上开松并送入罗拉中梳理成单纤维状态,快速运转的罗拉将梳理好的纤维甩入熔喷设备喷丝板下面的输网帘上,与从喷丝板喷出的pla熔喷超细短纤维相混合;s4.羊绒、驼绒、羊驼绒和兔绒纤维中的一种或多种与pla熔喷超细短纤维复合之后的纤维网,经空气冷却、负压凝集、滚筒卷绕制得复合伴生环保仿鹅绒保暖材料。然而,该专利所采用的羊绒、驼绒、羊驼绒和兔绒纤维为天然羽绒,成本高,加工性能差,采用的制备方法存在着复合效果差,产品易变形的技术问题。

技术实现要素:

5.发明目的:为了解决现有技术存在的技术问题,本发明旨在提供一种具有优异的保暖性能、不易变形的仿羽绒絮片,本发明还提供了该絮片的制备方法。

6.技术方案:本发明所述仿羽绒絮片由骨架纤维和超细纤维复合而成,其中,骨架纤维为二维合成纤维、三维卷曲中空纤维中的一种或多种,超细纤维为超细聚丙烯纤维。

7.进一步地,所述二维合成纤维为涤纶短纤维,卷曲率为≥10%,卷曲数为≥10个/25mm,10%定伸长强度为≥3cn/dtex,纤度为0.78-5dtex,长度为10-51mm。

8.进一步地,所述三维卷曲中空纤维为三维卷曲中空涤纶短纤维,一次压缩回弹率为≥135%,二次压缩回弹率为≥35%,纤度为2-15dtex,长度为20-100mm。

9.进一步地,所述超细聚丙烯纤维的熔体流动指数为1000-2400g/10min,直径为1-5μm,熔体流动指数太低,无法生产出更细的聚丙烯纤维,熔体流动指数太高,纤维的强度太低无法形成絮片状结构。

10.本发明所述仿羽绒絮片的制备方法,按以下步骤:

11.(1)骨架纤维经喂棉机、开松机和梳棉机处理后,制得松散的絮状纤维;

12.(2)聚丙烯树脂通过切片输送系统进入螺杆挤压机,经挤压并熔化聚丙烯熔体;

13.(3)松散的絮状纤维经过输送带进入吹棉机,形成纤维气流;聚丙烯熔体从模头喷出,由同方向的风夹带形成熔喷气流,两股气流喷于双圆网接收机上形成絮绒,双圆网接收机内部定向负压导出空气,絮绒形成絮片,即得仿羽绒絮片。

14.进一步地,步骤(2)中,所述的聚丙烯熔体的温度为220-310℃,模头中的细孔的直径为0.16-0.42mm,细孔成线状排布,间距为0.2-0.8mm,细孔间距太小,细流喷出后、凝固相邻之间可能发生接触粘结,间距太大,影响产量。

15.进一步地,步骤(2)和步骤(3)中,通过调整聚丙烯树脂进入螺杆挤压机的进料速度和松散的絮状纤维在输送带上的运行速度,控制两者的混合比例,所述骨架纤维占仿羽绒絮片中纤维总质量的10-80%,超细聚丙烯纤维占仿羽绒絮片中纤维总质量的20-90%,一般情况下骨架纤维所占比例高絮片膨松好,超细聚丙烯纤维所占比例高保暖性好;膨松过高纤维间隔大,所产生的“静止空气”少,膨松过低超细聚丙烯纤维发生板结导致纤维间隔离的“静止空气”反而减少;所使用的不同的骨架涤纶纤维膨松性能有差异,超细聚丙烯纤维粗细度不同板结性能不一样。

16.进一步地,步骤(3)中,所述的纤维气流的速度为2-10m/s,优选为5-10m/s,同方向的风的温度为265-285℃,风的速度为300-600m/s,两股气流的角度为30-90

°

,与双圆网接收机的距离为3-20cm,优选为5-15cm,双圆网接收机的两个圆网的直径相同300-900mm,双圆网接收机的运行速度为3-15转/分,所得仿羽绒絮片的密度为40-300g/m2,优选为41-186g/m2。

17.发明原理:高熔指聚丙烯树脂通过挤压并熔化为220-310℃的聚丙烯熔体,从直径0.16-0.42mm的细孔中喷出,形成的超细聚丙烯纤维细流由同方向高速热风夹带进一步被拉细成2.0μm左右,与吹棉机吹出的絮状纤维接触并在其表面凝结,熔喷气流和吹棉机吹出的气流都显湍流状态,两种纤维在两种方向的湍流相互融合后均匀分散,双圆网接受机负压抽吸空气,继而在其表面形成絮片。

18.有益效果:与现有技术相比,本发明具有以下显著优点:

19.(1)本发明制得的仿羽绒絮片兼具优异的蓬松性和良好的保暖性,其中,骨架纤维赋于絮片更多的膨松性,超细纤维赋于絮片更多的保暖性,且不易变形,耐久性好;

20.(2)本发明所采用的制备方法通过采用吹棉机对超细纤维和骨架纤维进行复合,能够实现超细纤维和骨架纤维的充分混合,一次成形,流程简单,调节简便,并且无需粘合组份即可形成仿羽绒絮片,规避了使用喷胶或添加低熔点双组份纤维对絮片保暖性能的不良影响。

附图说明

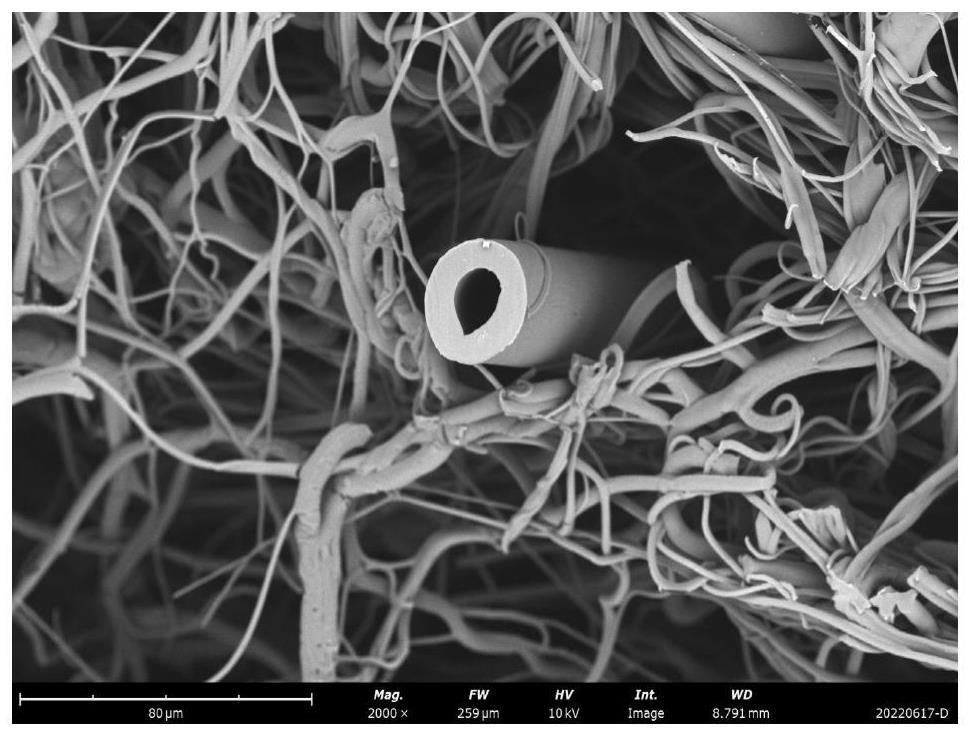

21.图1为本发明实施例1制得的仿羽绒絮片剖面电镜图;

22.图2为本发明实施例2制得的仿羽绒絮片电镜图;

23.图3为本发明实施例3制得的仿羽绒絮片电镜图;

24.图4为本发明实施例4制得的仿羽绒絮片剖面电镜图;

25.图5为本发明实施例5制得的仿羽绒絮片剖面电镜图;

26.图6为本发明实施例6制得的仿羽绒絮片剖面电镜图;

27.图7为对比例1制得的仿羽绒絮片电镜图;

28.图8为对比例2制得的仿羽绒絮片电镜图。

具体实施方式

29.下面,结合具体实施例和附图进一步对本发明进行说明。

30.实施例1:本发明所述仿羽绒絮片由纤度为6.67dtex长度为38mm的三维卷曲中空涤纶短纤维和熔融指数为1500g/10min的超细聚丙烯纤维复合而成,其中,三维卷曲中空涤纶短纤维占总絮片质量的45%,超细聚丙烯纤维占总絮片质量的55%。

31.上述仿羽绒絮片的制备方法,按以下步骤:

32.(1)三维卷曲中空涤纶短纤维经喂棉机、开松机和梳棉机处理后,制得松散的絮状纤维;

33.(2)聚乙烯树脂通过切片输送系统进入螺杆挤压机,经挤压并熔化为250℃的聚丙烯熔体,从直径0.3mm的细孔中挤出,细孔成线状排布,孔间距0.5mm;

34.(3)松散的絮状纤维经过输送带进入吹棉机,以6m/s的速度吹出,形成纤维气流,聚丙烯熔体从模头喷出,由同方向以400m/s的速度吹出的265℃热风夹带形成熔喷气流,两股气流以90

°

的角度喷于与气流的距离为10cm的双圆网接收机上形成絮绒,双圆网接收机的运行速度为5转/分,双圆网接收机内部定向负压导出空气,絮绒形成絮片,即得仿羽绒絮片,其剖面电镜图见图1,清晰可见絮片中包含涤纶中空纤维和超细聚丙烯纤维,纤维间结构膨松。

35.实施例2:本发明所述仿羽绒絮片由为纤度1.33dtex长度为38mm的涤纶短纤维、纤度为6.67dtex长度为51mm的三维卷曲中空涤纶短纤维和熔融指数为1400g/10min的超细聚丙烯纤维复合而成,其中,涤纶短纤维和三维卷曲中空涤纶短纤维的质量比为1:2,涤纶短纤维和三维卷曲中空涤纶短纤维占总絮片质量的50%,超细聚丙烯纤维占总絮片质量的50%。

36.所述仿羽绒絮片的制备方法,按以下步骤:

37.(1)涤纶短纤维和三维卷曲中空涤纶短纤维经喂棉机、开松机和梳棉机处理后,制得松散的絮状纤维;

38.(2)聚乙烯树脂通过切片输送系统进入螺杆挤压机,经挤压并熔化为280℃的聚丙烯熔体,从直径0.3mm的细孔中挤出,细孔成线状排布,孔间距0.5mm;

39.(3)松散的絮状纤维经过输送带进入吹棉机,以7m/s的速度吹出,形成纤维气流,聚丙烯熔体从模头喷出,由同方向以450m/s的速度吹出的285℃热风夹带形成熔喷气流,两股气流以90

°

的角度喷于与气流的距离为15cm的双圆网接收机上形成絮绒,双圆网接收机的运行速度为13转/分,双圆网接收机内部定向负压导出空气,絮绒形成絮片,即得仿羽绒絮片,其电镜图见图2,可见超细聚丙烯纤维与涤纶中空纤维相粘结,构成絮状结构。

40.实施例3:本发明所述仿羽绒絮片由纤度为3.33dtex长度为38mm的涤纶中空短纤维和熔融指数为1450g/10min的超细聚丙烯纤维复合而成,其中,三维卷曲中空涤纶短纤维占总絮片质量的40%,超细聚丙烯纤维占总絮片质量的60%。

41.所述仿羽绒絮片的制备方法,按以下步骤:

42.(1)三维卷曲中空涤纶短纤维经喂棉机、开松机和梳棉机处理后,制得松散的絮状纤维;

43.(2)聚乙烯树脂通过切片输送系统进入螺杆挤压机,经挤压并熔化为250℃的聚丙烯熔体,从直径0.3mm的细孔中挤出,细孔成线状排布,孔间距0.5mm;

44.(3)松散的絮状纤维经过输送带进入吹棉机,以7m/s的速度吹出,形成纤维气流,聚丙烯熔体从模头喷出,由同方向以400m/s的速度吹出的265℃热风夹带形成熔喷气流,两股气流以30

°

的角度喷于与气流的距离为5cm的双圆网接收机上形成絮绒,双双圆网接收机的运行速度为15转/分,双圆网接收机内部定向负压导出空气,絮绒形成絮片,即得仿羽绒絮片,其电镜图见图3,超细纤维与涤纶中空纤维的直径相关较大。

45.实施例4:本发明所述仿羽绒絮片由纤度为6.67dtex长度为32mm、纤度为3.33dtex长度为32mm的三维卷曲中空涤纶短纤维1:1比例,和熔融指数为1500g/10min的超细聚丙烯纤维复合而成,其中,三维卷曲中空涤纶短纤维占总絮片质量的55%,超细聚丙烯纤维占总絮片质量的45%。

46.所述仿羽绒絮片的制备方法,按以下步骤:

47.(1)涤纶短纤维和三维卷曲中空涤纶短纤维经喂棉机、开松机和梳棉机处理后,制得松散的絮状纤维;

48.(2)聚乙烯树脂通过切片输送系统进入螺杆挤压机,经挤压并熔化为270℃的聚丙烯熔体,从直径0.3mm的细孔中挤出,细孔成线状排布,孔间距0.5mm;

49.(3)松散的絮状纤维经过输送带进入吹棉机,以6m/s的速度吹出,形成纤维气流,聚丙烯熔体从模头喷出,由同方向以350m/s的速度吹出的285℃热风夹带形成熔喷气流,两股气流以60

°

的角度喷于与气流的距离为10cm的双圆网接收机上形成絮绒,双圆网接收机的运行速度为3转/分,双圆网接收机内部定向负压导出空气,絮绒形成絮片,即得仿羽绒絮片,其剖面电镜图见图4,电镜图可见絮片中两种尺寸的涤纶中空短纤维。

50.实施例5:本发明所述仿羽绒絮片由纤度为1.56dtex长度为38mm的上硅涤纶短纤维、纤度为6.67dtex长度为32mm和纤度为3.33dtex长度为32mm的三维卷曲中空涤纶短纤维和熔融指数为1600g/10min的超细聚丙烯纤维复合而成,其中,三者的质量比为1:1:1,涤纶

短纤维和三维卷曲中空涤纶短纤维占总絮片质量的60%,超细聚丙烯纤维占总絮片质量的40%。

51.所述仿羽绒絮片的制备方法,按以下步骤:

52.(1)上硅涤纶短纤维和三维卷曲中空涤纶短纤维经喂棉机、开松机和梳棉机处理后,制得松散的絮状纤维;

53.(2)聚乙烯树脂通过切片输送系统进入螺杆挤压机,经挤压并熔化为250℃的聚丙烯熔体,从直径0.3mm的细孔中挤出,细孔成线状排布,孔间距0.5mm,即得超细聚乙烯纤维;

54.(3)松散的絮状纤维经过输送带进入吹棉机,以5m/s的速度吹出,形成纤维气流,聚丙烯熔体从模头喷出,由同方向以600m/s的速度吹出的265℃热风夹带形成熔喷气流,两股气流以45

°

的角度喷于与气流的距离为12cm的双圆网接收机上形成絮绒,双圆网接收机的运行速度为7.5转/分,双圆网接收机内部定向负压导出空气,絮绒形成絮片,即得仿羽绒絮片,其剖面电镜图见图5,超细熔喷聚丙烯与涤纶纤维相粘结,形成蜂窝状膨松结构。

55.实施例6:本发明所述仿羽绒絮片由纤度为0.89dtex长度为32mm的涤纶短纤维、纤度为6.67dtex长度为64mm的三维卷曲中空涤纶短纤维和熔融指数为1700g/10min的超细聚丙烯纤维复合而成,其中,涤纶短纤维与三维卷曲中空涤纶短纤维的质量比为1:2,涤纶短纤维和三维卷曲中空涤纶短纤维占总絮片质量的40%,超细聚丙烯纤维占总絮片质量的60%。

56.所述仿羽绒絮片的制备方法,按以下步骤:

57.(1)涤纶短纤维和三维卷曲中空涤纶短纤维经喂棉机、开松机和梳棉机处理后,制得松散的絮状纤维;

58.(2)聚乙烯树脂通过切片输送系统进入螺杆挤压机,经挤压并熔化为250℃聚丙烯熔体,从直径0.3mm的细孔中挤出,细孔成线状排布,孔间距0.5mm;

59.(3)松散的絮状纤维经过输送带进入吹棉机,以5m/s的速度吹出,形成纤维气流,聚丙烯熔体从模头喷出,由同方向以400m/s的速度吹出的265℃热风夹带形成熔喷气流,两股气流以60

°

的角度喷于与气流的距离为8cm的双圆网接收机上形成絮绒,双圆网接收机的运行速度为4.5转/分,双圆网接收机内部定向负压导出空气,絮绒形成絮片,即得仿羽绒絮片,其剖面电镜图见图6,超细纤维周围包含大量“静止空气”,涤纶中空纤维充分与之混合。

60.对比例1:与实施例1的不同之处在于,所述制备方法步骤(3)中,采用单圆网接收机,其剖面电镜图见图7,纤维间空隙率低,聚丙烯纤维不够细。

61.对比例2:与实施例1的不同之处在于,所述制备方法步骤(3)中,采用纯pp,没有与骨架纤维复合,电镜图见图8。

62.对比例3:絮片为市购絮片,新雪丽g型。

63.对比例4:絮片为市购鸭绒。

64.采用gb/t 11048-2018《生理舒适性稳定条件下热阻和湿阻的测定(蒸发热板法》对实施例1-6及对比例1-4中的絮片进行测试,测试结果见表1。

65.表1实施例1-6及对比例1-4制得的仿羽绒絮片保暖性能测试表

66.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1