纺织轧染的压辊机构的制作方法

1.本实用新型涉及纺织印染技术领域,特别涉及纺织轧染的压辊机构。

背景技术:

2.轧染是将织物通过浸渍液后受轧辊压力,使染液透入织物并去除余液的染色方法。轧染方法将织物在染液中经过短暂的浸渍后,随即用轧辊轧压,将染液挤入纺织物的组织空隙中,并除去多余的染液,使染料均匀地分布在织物上。现代的轧染设备具有连续印染能力强,劳动生成率高的特点,适合大规模连续印染生产工作。

3.由于织物进入染液池进行浸渍上色后,需要快速通过轧车的压辊机构,使染料渗透至织物内部,并形成均匀稳定的上色操作,现有的压辊通常有液压或气动缸在两端施加压力,故不易造成织物边部和中间的深浅疵病。

4.现有的轧染操作时,经过染液池浸渍后的布料被输送至压辊机构处,实现挤压、上色和脱水的操作,被挤压处理的残余染液容易在上下辊轴之间积聚,并在辊轴的前端形成一个富水区,容易造成织物的二次浸染,容易造成在布料上染液分布的不均匀,并最终使印染出现局部偏色,同时积聚的残余染液还同样被辊轴带动,并在其表面形成残余染液的水膜,从而浸入至后端经过挤压的织物上,从而降低轧染成品的品质。

技术实现要素:

5.本实用新型的目的在于提供一种纺织轧染的压辊机构,通过降低残余染液在压辊前端的积聚,来保证轧染成品的品质。

6.为了实现上述目的,本实用新型的技术方案如下:

7.纺织轧染的压辊机构,包括摆臂和前压辊组和后压辊组,所述摆臂的前端与构架转动连接,所述前压辊组包括第一压辊和第二压辊,后压辊组包括第三压辊和第四压辊,所述第一压辊和第二压辊转动连接在所述摆臂上,第一压辊布置在第二压辊的后端,摆臂的末端连接有动力缸,所述动力缸通过摆臂迫使第一压辊和第三压辊分别与第二压辊和第四压辊紧密贴合,所述第一压辊和第二压辊之间的前端布置有导液部件。

8.进一步的,所述第三压辊和第四压辊之间的前端布置有导液部件。

9.进一步的,所述第二压辊的外端布置支撑弹簧。

10.进一步的,所述支撑弹簧的后端行程为可调节设计。

11.进一步的,所述导液部件包括导板和布置在导板的导液槽,所述导板的前端贴近于挤压面处。

12.进一步的,所述导板的前端为倾斜的斜面结构。

13.进一步的,所述导板的前端设有锯齿结构。

14.进一步的,所述导板的上表面设有上凹槽,其下表面设有下凹槽,所述上凹槽和下凹槽处于交错布置状态。

15.采用本方案,对比现有技术,具有以下好处:

16.本方案纺织轧染的压辊机构,通过第一压辊和第二压辊的结构布置,使从染液池中输出的织物通过该两级压辊机构实施轧染,其中第一压辊实现清楚多余染液的作用,而第二压辊实现高效轧染定型上色的作用,具有轧染颜色稳定的特点,合适高速轧染操作;

17.为了清除轧染挤压过程中的残余染液,通过在第一压辊和第二压辊的挤压面处布置导液部件,将压辊挤压产生的残夜清除出去,能够纺织残夜在挤压面处积聚,也防止压辊表面参数水膜,故可以提高轧染效果,并为后序烘干定型操作实现保障;

18.本方案导液部件采用波纹斜面板的结构布置,能够将残夜快速高效的引导至导液槽内,并使残夜从两侧排出,故具有结构简单,排液效能高的特点。

附图说明

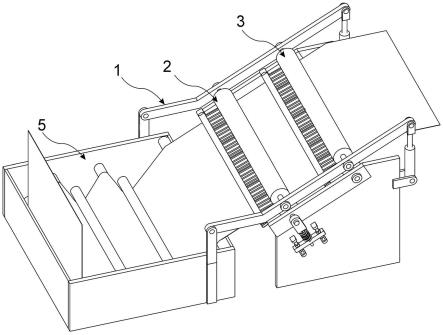

19.图1为优选实施例整体结构示意图。

20.图2为压辊结构的侧壁结构示意图。

21.图3为导液部件结构示意图。

22.图4为导液部件的侧面结构示意图。

23.图5为导液部件的局部结构示意图。

具体实施方式

24.参考图1图2图3,一种纺织轧染的压辊机构,包括摆臂1和前压辊组2和后压辊组3,布料从前端通过染液池5处经过浸渍操作后,其表面和纤维内部浸润了染液,后被输入至前压辊组2和后压辊组3中实现轧染操作。

25.其中摆臂1的前端与构架转动连接,在摆臂1的后端连接有动力缸11,动力缸11可以有由液压或者气动实施,能够驱动摆臂1向上或向下转动;

26.前压辊组2包括第一压辊21和第二压辊22,后压辊组3包括第三压辊31和第四压辊32,其中第一压辊21和第二压辊31转动连接在摆臂1上,而第二压辊22和第四压辊32分别布置第一压辊21和第三压辊31的下方,故动力缸11驱动摆臂1转动时,能能够驱动第一压辊21和第二压辊31向上或向下转动,并在下行运动时,迫使第一压辊21与第二压辊22,以及第三压辊31与第四压辊32紧密贴合,实现对织物的轧染操作;

27.具体的说,第一压辊21布置在第三压辊31的前端,动力缸11布置在第三压辊31的后端,从力臂角度来说,动力缸11布置在后端,有利于提高第一压辊21和第三压辊31的下压力,具有省力的功能,并便于调节压力缸11的行程,使压力调节更加便捷,以适应不同的织物布料或者轧染要求。

28.为了使前压辊组2实现预轧染的作用,并使前压辊组2和后压辊组3的压力分配更加合理,在第二压辊22的外端布置有压缩弹簧13,在结构板12上布置有长腰孔14,故第二压辊22能够在长腰孔14的范围内上下调节,并在压缩弹簧13的支撑作用下,调节第一压辊21与第二压辊22之间的压力,同时为了更好的调节两者之间的压力,在压缩弹簧13的下方布置有支撑板15,支撑板15的两侧连接有丝杆16,丝杆的两端与结构板12固定连接,丝杆16在支撑板15的上下两端均设有调节螺母17,故操作者对应转动调节螺母17,就能够调节支撑板15的高度,并最终调节压缩弹簧13的行程,并实现对第一辊轴21与第二辊轴22之间的压力调节,同时也能够实现作为主轧染操作的后压辊组3的压力保证。

29.参考图3图4,在前压辊组2和后压辊组3的前侧,均布置有导液部件4,导液部件用于将压辊挤压出来的印染残液导出,防止残夜在上下两个压辊之间积聚,为了应对上下两个压辊,导液部件4为上下独立的两个部分,并以对称结构布置,其大体上呈平板状结构,织物布料从两者的中间穿过;现以上侧部件为例,导液部件4包括导板41和布置在导板后端的导液槽42,导液槽42用于从两侧将残液导出,从结构上来说,在正常工作的导板41是倾斜布置状态,即前端较高,后端导液槽42处较低,残液通过自身重力向下流动,并被收集在导液槽42处;

30.导板41表面光滑,主体可以由不锈钢材料制成,其前端为倾斜的斜面结构,即前端具有锋利面,其前端插入至上下辊轴之间,其中导板41的前端与第一压辊21的表面的间距可以小于1毫米,起到引水和导水的作用,故当轧染挤压面处印染残液可以快速的顺着导板41向下流动;

31.为了更好的引水和导水,导板的前端设有锯齿结构,即在前端具有一排锯齿孔43,通过锯齿结构,可以更好的与第一压辊21接触,并实现并残液收集的效能,导板41的上表面设有上凹槽44,其下表面设有下凹槽45,上凹槽44和下凹槽45处于交错布置状态,形成类似于波纹板的结果,通过上凹槽44和下凹槽45的结构,能够双面高效导水,并减少在导板21上的残液被布料又顺带到挤压面处,故可以提高导水的顺畅性和效能。

32.综上所述,本方案纺织轧染的压辊机构,通过第一压辊和第二压辊的结构布置,使从染液池中输出的织物通过该两级压辊机构实施轧染,其中第一压辊实现清楚多余染液的作用,而第二压辊实现高效轧染定型上色的作用,具有轧染颜色稳定的特点,合适高速轧染操作;为了清除轧染挤压过程中的残余染液,通过在第一压辊和第二压辊的挤压面处布置导液部件,将压辊挤压产生的残夜清除出去,能够纺织残夜在挤压面处积聚,也防止压辊表面参数水膜,故可以提高轧染效果,并为后序烘干定型操作实现保障;本方案导液部件采用波纹斜面板的结构布置,能够将残夜快速高效的引导至导液槽内,并使残夜从两侧排出,故具有结构简单,排液效能高的特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1