一种轴驱动染整缸的制作方法

1.本实用新型涉及纺织品染整技术领域,特别是涉及一种轴驱动染整缸。

背景技术:

2.现有染整用的染整缸,如图9所示,由设置于缸体内的布笼,布笼外壁设有渗水孔,设置于布笼底部的搅拌子构成,驱动器牵引搅拌子旋转,搅拌子外缘上方的布笼笼壁上规则地设有导水孔,布料缠绕于布笼上,布笼不参与旋转。当搅拌子旋转,缸体内的液体自布笼内部向导水孔流出冲击缠绕于布笼上的布料,再从渗水孔流入布笼内部冲击布笼内的布料,循环冲击布料,其主要存在以下问题:

3.1).搅拌子旋转,液体在缸体内形成离心漩涡,布料缠绕于布笼上静止不动,缺少主动甩水的能力,布料被动接受流经渗水孔的水流冲击, 均染效果差。

4.2). 如果布料不缠绕于布笼而将其置于布笼和缸壁形成的空间内,离心漩涡下,布料会环圈紧贴缸壁,阻挡自下而上紧贴缸壁的漩涡水墙,液体循环冲击效果差而影响均染效果。

技术实现要素:

5.本实用新型的目的在于避免现有技术的不足之处而提供一种轴驱动染整缸。本实用新型,染布机构和搅拌子同步旋转,缸体内的液体形成漩涡,缸壁形成漩涡水墙直上导水件回流漩涡中部,循环冲击染布机构内的布料,达到均染效果。

6.本实用新型的上述目的通过如下技术手段实现:

7.本实用新型公开一种轴驱动染整缸,包括缸体1和驱动器5,缸体1内设有可旋转的染布组件2,缸体底部中心设有密封环8;

8.染布组件2自上而下包括染布机构3和搅拌子4;

9.搅拌子4呈齿轮状,搅拌子4设有用于被轴驱动的连接孔41;

10.所述驱动器包括连接所述连接孔41的转轴51以及驱动转轴51转动的电机52;

11.所述染整缸还包括设于缸体1上侧的导水件6。

12.优选的,所述搅拌子4通过固定转动座9与所述转轴51连接;

13.所述搅拌子4通过螺丝43与所述连接孔41配合固定于所述固定转动座9,固定转动座9下端伸出所述密封环8与转轴51连接。

14.优选的,所述固定转动座9下端通过联轴器53与所述转轴51连接。

15.优选的,所述转轴51通过从动轮53a、皮带53b、主动轮53c以及输出轴53d与所述电机52连接。

16.优选的,所述染布机构3底部设有两个以上的插条31,所述搅拌子4具有若干个齿沟42,插条31插接于齿沟42。

17.优选的,所述染布机构3为上端开口的转笼32,该转笼32的笼壁和底部规则地设有若干个渗水孔。

18.优选的,所述染布机构3为缠布架33,该缠布架33由缠柱331和底座332构成;缠柱331和底座332皆规则地设有若干个渗水孔。

19.优选的,导水件6由一片挡水板61构成,或者由两片以上的挡水板61规则相交设置而成,或者导水件6由n片的扇叶组成的扇叶状挡水板61,n是》=2的正整数。

20.优选的,导水件6下还设有导水环片62,导水环片62和挡水板61之间的空隙为导水孔63;导水环片62规则地开有若干个淋水孔64。

21.优选的,所述染整缸设有杯盖7。

22.采用上述技术方案所产生的有益效果:

23.1.驱动器5轴驱动搅拌子4使其旋转,搅拌子4带动染布机构3同步旋转,缸体内的液体形成离心漩涡,布料在染布机构3内呈环圈紧贴染布机构内壁或者缠绕于染布机构而具备主动甩水能力,紧贴缸壁的漩涡水墙自下而上遇导水件6改变其水墙方向将液体导回漩涡中部,循环冲击染布机构内的布料,达到均染效果。

24.2.设置固定转动座9以便于更换搅拌子4。

25.3.设置联轴器53便于插接转轴插接及更换驱动器5。

26.4.待染布料放入转笼32内,驱动器5轴驱动搅拌子4使其旋转,搅拌子4带动转笼32同步旋转,转笼的渗水孔、搅拌子的齿轮、齿沟、缸壁、导水件形成液体流动循环线路,缸体内的液体形成离心漩涡,布料在转笼32内呈环圈紧贴转笼内壁,布料具备主动甩水能力,紧贴缸壁的漩涡水墙自下而上遇导水件6改变其水墙方向将液体导回转笼32中部,循环冲击转笼32内的布料,达到均染效果。

27.5.待染布料缠绕于缠布架33的缠柱331上,驱动器5轴驱动搅拌子4使其旋转,搅拌子4带动缠布架33同步旋转,缠布架33的渗水孔、搅拌子的齿轮、齿沟、缸壁、导水件形成液体流动循环线路,缸体内的液体形成离心漩涡,布料缠绕于缠布架而具备主动甩水能力,紧贴缸壁的漩涡水墙自下而上遇导水件6改变其水墙方向将液体导回缠布架33中部,循环冲击缠布架33的布料,达到均染效果。

28.6.多导水孔均匀导回冲击染布机构,均匀冲击布料。

29.7.自下而上的紧贴缸壁的漩涡水墙通过导水环片引导,部分液体从淋水孔滴落,浇淋在离心漩涡下环圈紧贴染布机构内壁或者缠绕于染布机构上的布料,部分的液体从导水孔导回冲击染布机构,淋水孔、导水孔将液体均匀导回染布机构,循环冲击布料,均染效果更佳。

附图说明

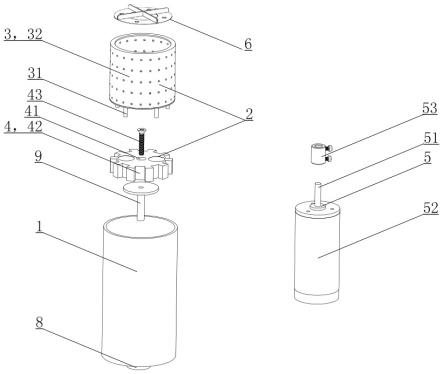

30.图1是实施例所述轴驱动染整缸结构分解示意图;

31.图2是实施例所述其中一种轴驱动方式示意图;

32.图3是实施例所述转笼示意图;

33.图4是实施例所述缠布架示意图

34.图5是实施例所述搅拌子结构示意图;

35.图6是实施例所述导水件示意图;

36.图7是实施例所述杯盖示意图;

37.图8是实施例另一种轴驱动方式的整体结构示意图;

38.图9是实施例另一种轴驱动方式外形结构示意图;

39.图10是现有染整用的染整缸示意图。

40.其中,1.缸体;2.染布组件;3.染布机构;31.插条;32.转笼;33.缠布架;331.缠柱;332.底座;4.搅拌子;41.连接孔;42.齿沟;43.螺丝;5.驱动器;51.转轴;52.电机;53.联轴器;53a从动轮;53b.皮带;53c.主动轮;53d.输出轴;

41.6.导水件;61.挡水板;62.导水环片;63.导水孔;64.淋水孔;7.杯盖;8.密封环;9.固定转动座。

具体实施方式

42.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

44.实施例1,如图1-2示出一种轴驱动染整缸,包括缸体1和驱动器5,缸体1内设有可旋转的染布组件2,缸体底部中心设有密封环8;

45.染布组件2自上而下包括染布机构3和搅拌子4;

46.搅拌子4呈齿轮状,搅拌子4设有用于被轴驱动的连接孔41;

47.所述驱动器包括连接所述连接孔41的转轴51以及驱动转轴51转动的电机52;

48.所述染整缸还包括设于缸体1上侧的导水件6。

49.驱动器5轴驱动搅拌子4使其旋转,搅拌子4带动染布机构3同步旋转,缸体内的液体形成离心漩涡,布料在染布机构3内呈环圈紧贴染布机构内壁或者缠绕于染布机构而具备主动甩水能力,紧贴缸壁的漩涡水墙自下而上遇导水件6改变其水墙方向将液体导回漩涡中部,循环冲击染布机构内的布料,达到均染效果。

50.实施例2,本实施例其他技术特征与实施例1相同,不同之处在于,如图1-2所示,所述搅拌子4通过固定转动座9与所述转轴51连接;

51.所述搅拌子4通过螺丝43与所述连接孔41配合固定于所述固定转动座9,固定转动座9下端伸出所述密封环8与转轴51连接。设置固定转动座9以便于更换搅拌子4。

52.实施例 3,本实施例示出其中一种轴驱动方式,本实施例其他技术特征与实施例2相同,不同之处在于,如图1-2所示,所述固定转动座9下端通过联轴器53与所述转轴51连接。本实施例,可适用于大样或小样染色,如用于小样染色,可将染整缸替换成适合小样染色的染整杯即可简单替换实现。

53.实施例 4,本实施例示出另一种轴驱动方式,本实施例其他技术特征与实施例2相同,不同之处在于,如图8-9所示,所述转轴51通过从动轮53a、皮带53b、主动轮53c以及输出轴53d与所述电机52连接。本实施例,可适用于大样或小样染色,尤其适用于大样染色。

54.实施例5,本实施例其他技术特征与实施例1相同,不同之处在于,如图1-2所示,所述染布机构3底部设有两个以上的插条31,所述搅拌子4具有若干个齿沟42,插条31插接于

齿沟42。本实施例,搅拌子和染布机构是分体的,便于更换染布机构,在实际应用中,也可将搅拌子和染布机构一体设计。

55.实施例6,本实施例其他技术特征与实施例1相同,不同之处在于,如图3所示,所述染布机构3为上端开口的转笼32,该转笼32的笼壁和底部规则地设有若干个渗水孔。

56.待染布料放入转笼32内,驱动器5轴驱动搅拌子4使其旋转,搅拌子4带动转笼32同步旋转,转笼的渗水孔、搅拌子的齿轮、齿沟、缸壁、导水件形成液体流动循环线路,缸体内的液体形成离心漩涡,布料在转笼32内呈环圈紧贴转笼内壁,布料具备主动甩水能力,紧贴缸壁的漩涡水墙自下而上遇导水件6改变其水墙方向将液体导回转笼32中部,循环冲击转笼32内的布料,达到均染效果。

57.实施例7,本实施例其他技术特征与实施例1相同,不同之处在于,如图4所示,所述染布机构3为缠布架33,该缠布架33由缠柱331和底座332构成;缠柱331和底座332皆规则地设有若干个渗水孔。

58.待染布料缠绕于缠布架33的缠柱331上,驱动器5轴驱动搅拌子4使其旋转,搅拌子4带动缠布架33同步旋转,缠布架33的渗水孔、搅拌子的齿轮、齿沟、缸壁、导水件形成液体流动循环线路,缸体内的液体形成离心漩涡,布料缠绕于缠布架而具备主动甩水能力,紧贴缸壁的漩涡水墙自下而上遇导水件6改变其水墙方向将液体导回缠布架33中部,循环冲击缠布架33的布料,达到均染效果。

59.实施例8,本实施例其他技术特征与实施例1相同,不同之处在于,如图6所示,导水件6由一片挡水板61构成,或者由两片以上的挡水板61规则相交设置而成,或者导水件6由n片的扇叶组成的扇叶状挡水板61,n是》=2的正整数。

60.一片挡水板将自下而上的紧贴缸壁的漩涡水墙引导其水流方向,从该片挡水板的左右两侧将液体导回冲击染布机构,循环冲击布料;

61.两片以上规则相交的挡水片与缸体之间形成四个以上的导水孔,液体分别从各个导水孔导回冲击染布机构,循环冲击布料;

62.以扇叶的方式,如用三片挡水片形成三个导水孔;

63.同理的,可以扇叶的方式,用n片挡水片形成n个导水孔。

64.多导水孔均匀导回冲击染布机构,均匀冲击布料。

65.实施例9,本实施例其他技术特征与实施例8相同,不同之处在于,如图6所示,导水件6下还设有导水环片62,导水环片62和挡水板61之间的空隙为导水孔63;导水环片62规则地开有若干个淋水孔64。

66.自下而上的紧贴缸壁的漩涡水墙通过导水环片引导,部分液体从淋水孔滴落,浇淋在离心漩涡下环圈紧贴染布机构内壁或者缠绕于染布机构上的布料,部分的液体从导水孔导回冲击染布机构,淋水孔、导水孔将液体均匀导回染布机构,循环冲击布料,均染效果更佳。

67.实施例10,本实施例其他技术特征与实施例1-9任一实施例相同,不同之处在于,如图7所示,所述染整缸设有杯盖7。

68.染整缸用于对布料进行染整,包括染色、加温、过水、干燥等工艺,高温高压下的染色工艺为常用工艺,当对染整缸进行加温时会产生高压,杯盖支持抗高压即可,杯盖盖合缸体的结构可以是耳钉卡扣、压推卡合等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1