一种耐冷热阻燃的改性玻纤复合纤维布及其制造方法与流程

本发明属于复合纤维布,具体涉及一种耐冷热阻燃的改性玻纤复合纤维布及其制造方法。

背景技术:

1、复合纤维布是由不同纤维材料组成,可以充分发挥各种纤维的优点,提高整体强度和耐磨性,从而使复合纤维布具有较高的抗拉强度和耐用性,相较于传统单一的纤维布,复合纤维布由于材料的组合和结构的优化,可以在保持强度和耐用性的同时,减轻重量,提高舒适度,适用于多种应用领域,但由于玻纤存在脆性高,韧性差的原因,导致含有玻纤的复合纤维布容易在受到较大的拉伸或冲击力时容易断裂,影响复合纤维布的使用寿命。

2、目前较多的耐冷热阻燃的材料制备是通过改性玻纤进行的,专利cn 103849023 a公开了一种玻纤增强和高阻燃改性的聚乙烯复合材料,该方法通过使用硅烷偶联剂处理玻纤,使其变成无碱玻纤,再通过添加含溴磷酸酯三(二溴苯基)磷酸酯为主阻燃剂,三氧化二锑为辅阻燃剂制成一种阻燃复合材料,该材料具有良好的阻燃效果、良好的流动性以及优良的电气性能,但是,其韧性、阻燃效果和耐冷热效果仍有改进的空间。

技术实现思路

1、本发明的目的在于提供一种耐冷热阻燃的改性玻纤复合纤维布及其制造方法,用于解决现有技术中复合纤维布韧性、阻燃效果和耐冷热效果不佳的技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

3、本发明提供一种耐冷热阻燃的改性玻纤复合纤维布的制造方法,包括以下步骤:

4、步骤(1)将含氟有机硅涂层料与玻纤混合均匀,置于无尘通风橱中使其风干;

5、步骤(2)将风干后的玻纤浸泡在氧化石墨烯溶胶中,随后取出置于干燥箱中干燥,干燥结束后,将玻纤放入马弗炉中进行热处理,得到氧化石墨烯负载玻纤;

6、以上过程中,将氧化石墨烯负载至涂覆一层含氟有机硅涂层料的玻纤上,氧化石墨烯具有高强度和高韧性,可以通过与玻纤的界面相互作用,阻止裂纹的扩展,降低玻纤的脆性,氧化石墨烯的层状结构可以在纤维中形成桥梁效应,增加纤维的弯曲和变形能力,提高纤维的韧性和拉升性能,减少脆性断裂;氧化石墨烯具有的优异的化学稳定性和屏障性能可以使其形成物理屏障,阻止腐蚀介质的渗透,提高玻纤的耐腐蚀性能。

7、步骤(3)将氧化石墨烯负载玻纤、涤纶纤维与棉纤维进行混合,将混合好的纤维置于开松机中,通过机械力和气流的作用,将纤维进行开松,使其更加松散,随后将开松后的纤维送入网成型机中,通过网带的运动和吸风装置的作用成型,将成型后的纤维网置于加固机中,通过热压的方式,使纤维网的纤维之间相互粘和,制成复合纤维布。

8、优选地,所述含氟有机硅涂层料的制备方法,包括以下步骤:

9、p1:在干燥的烧杯中,加入苯酚水溶液和正硅酸乙酯,将两者混合均匀后,加入催化剂,加热搅拌,待反应结束后,通过蒸馏的方式提取出反应物,对蒸馏后的反应物进行纯化和干燥,得到纯净的反应物;

10、p2:将端羟基含氟聚硅氧烷放入搅拌机容器中,冷凝管以下进上出的方式连接于搅拌机容器,开启冷却装置,调整搅拌机的转速和时间,在高速搅拌状态下缓慢加入甲基氟硅油,然后分次加入溶剂,继续搅拌,搅拌至均匀状态后,停止搅拌,得到混合料;

11、p3:将混合料放入研磨机研磨,研磨结束后再次倒入搅拌机容器,将p1中纯净的反应物与乙醇混合后加入搅拌机容器,二月硅酸二丁基锡直接加入至搅拌机容器中,调整搅拌机的转速和时间,搅拌结束后静置,随后,得到含氟有机硅涂层料。

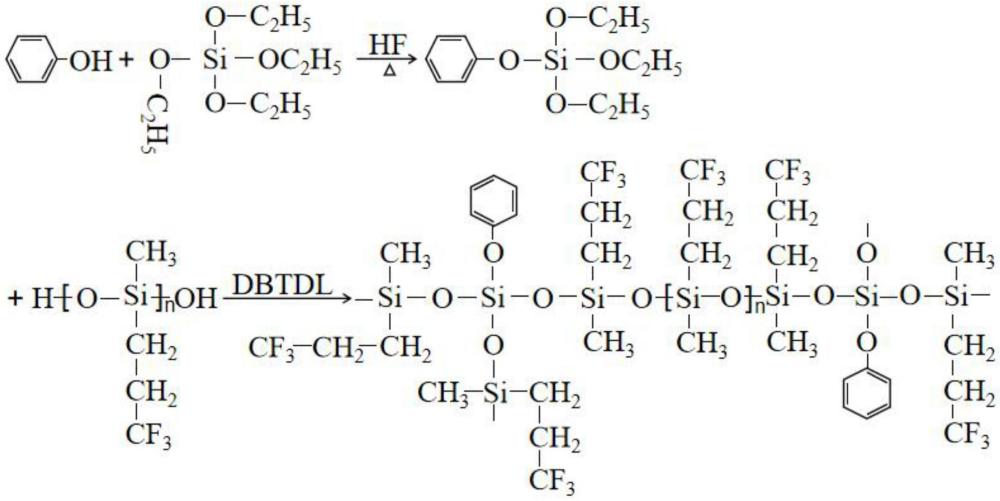

12、以上过程中,苯酚与正硅酸乙酯在氢氟酸作为催化剂的条件下反应,将苯环引入至硅原子上,形成苯酚基硅酸乙酯,随后以端羟基含氟聚硅氧烷为主要成膜物,苯酚基硅酸乙酯为固化剂,成膜物中的羟基与固化剂中的乙氧基发生交联反应,在催化剂二月硅酸二丁基锡的作用下形成致密的网状结构,含氟有机硅涂层料的合成反应式如下:

13、

14、该涂层结构中含有硅原子、氟原子以及苯环结构,硅原子具有较高的熔点和热稳定性,能够在高温下保持涂层结构的稳定性,同时,形成的涂层具有很低的热传导系数,可以有效降低热量在玻纤内部的传递速度,从而减缓纤维的升温速率,从而提高玻纤的耐热性能;氟原子和苯环结构的存在可以增加玻纤的阻燃性能,苯环结构具有良好的稳定性和抗氧化性能,可以增加化合物的耐老化性能,使其在长期使用过程中不易发生分解和劣化,氟离子具有较高的电负性,能够与其他元素形成强烈的化学键,从而提高化合物的热稳定性和阻燃性能。

15、优选地,所述p1中苯酚水溶液与正硅酸乙酯的体积比为1:0.8-1.1,苯酚水溶液的纯度为97%,正硅酸乙酯的纯度为99.5%,催化剂为纯度为95%的氢氟酸,加热温度为50-100℃,反应时长为2-3h;所述p2中端羟基含氟聚硅氧烷的粘度为10000-30000cp,搅拌机的转速为1000-2000rpm,搅拌时间为10-15min,甲基氟硅油的粘度为80-120cp,端羟基含氟聚硅氧烷与甲基氟硅油的摩尔比例为1:0.04-0.06,溶剂为体积分数为95vt%的乙醇,搅拌时间为5-15min;所述p3中p1中纯净的反应物与二月硅酸二丁基锡的用量比为1g:(10-20)ml,乙醇的体积分数为95vt%,搅拌机的转速为1500-2000rpm,搅拌时间为10-15min,静置时间为30-40min。

16、优选地,所述氧化石墨烯溶胶的制备方法,包括以下步骤:

17、s1:取硝酸钠加入至高氯酸中,再分别加入天然鳞片石墨和高铁酸钾粉末,添加过程中进行搅拌,得到混合溶液,将去离子水加入至混合溶液中,待去离子水加入完全后,升温,搅拌;

18、s2:加入去离子水至s1的溶液中进行稀释,再逐滴滴入双氧水至溶液变为亮黄色并有气泡产生,超声处理后,静置,去除上清液,加入稀盐酸溶液,超声处理后,静置,再去除上清液,用去离子连续超声洗涤多次,直到静置后溶液不分层;

19、s3:将得到的溶液装入至透析袋中,随后没入去离子水作为透析液透析纯化,不断更换透析液至氧化石墨烯的ph至6.0左右,得到氧化石墨烯溶胶。

20、以上过程中,通过改进的hummers法合成氧化石墨烯,先将石墨用强酸进行预处理,外力的作用促进强酸插入石墨层间,再经过强氧化剂的强氧化作用后,削弱了石墨层间的范德瓦尔斯力,进一步提高片层间距,同时在石墨片表面及边界部分引入了丰富的亲水性官能团,破坏了单层石墨的六元环碳-碳共轭结构得到氧化石墨,产物再经过剥离即可形成具有超强亲水性的氧化石墨烯。

21、优选地,所述s1中高氯酸的纯度为99.8%,硝酸钠、天然鳞片石墨与高锰酸钾粉末的质量比为1:(1.8-2.2):(9.7-10.5),加入天然鳞片石墨的过程中,搅拌时间为25-35min,加入过程中保持温度小于5℃;加入高锰酸钾粉末的过程中,搅拌时间为30-35min,加入过程中保持温度小于30℃,硝酸钠与去离子水的用量比为1g:(90-110)ml,加入去离子水过程中保持温度小于50℃,升温温度为(85-100)℃,搅拌时间为25-30min;所述s2中双氧水的浓度为30vt%,超声时间为10-20min,静置时间为20-30h,稀盐酸的体积分数为10vt%,超声时间为25-35min,静置时间为22-26h,超声洗涤次数为5-7次,静置时间为20-25h;所述s3中透析袋中透析膜的规格为mwo8000-14000。

22、优选地,所述步骤(2)中风干后的玻纤与氧化石墨烯溶胶的用量比为1g:(20-30)ml,浸泡时间为18-32min,干燥箱的温度为70-80℃,干燥时间为20-30min,马弗炉的升温速率为5-7℃/min,达到的设定温度为550-560℃,热处理时长为3-4h。

23、优选地,所述步骤(3)中玻纤、涤纶纤维与棉纤维的质量比例为1:(0.9-2.1):(0.9-2.1),热压温度为140-170℃,热压压力为6-12mpa,热压时间为8-12min。

24、采用所述的耐冷热阻燃的改性玻纤复合纤维布的制造方法制备得到的耐冷热阻燃的改性玻纤复合纤维布。

25、综上所述,由于采用了上述技术方案,本发明的有益效果是:

26、1.本发明首先利用苯酚与正硅酸乙酯反应,形成具有苯环结构的苯酚基硅酸乙酯,随后将其作为固化剂,端羟基含氟聚硅氧烷作为主要成膜物,在催化剂二月硅酸二丁基锡的作用下形成涂层,该涂层的存在可以使玻纤具有耐冷热、阻燃的性能;氧化石墨烯的负载可以使玻纤的脆性降低、韧性增加以及耐腐蚀效果增强,从而可以提高复合纤维布的使用范围和使用寿命。

27、2.本发明以苯酚与正硅酸乙酯为原料,在氢氟酸存在的条件下,制备苯酚基硅酸乙酯,随后将其与端羟基含氟聚硅氧烷反应,在二月硅酸二丁基锡为催化剂的条件下,端羟基含氟聚硅氧烷中的羟基与苯酚基硅酸乙酯中的乙氧基发生交联反应,形成致密的网状结构,由于该涂层结构中有硅原子、氟原子和苯环的存在,使得玻纤具有良好的耐冷热、阻燃性能。

28、3.本发明通过使用改进的hummers法合成氧化石墨烯,氧化石墨烯具有优异的强度和韧性,可以通过与玻纤的界面相互作用,阻止裂纹的扩展,降低玻纤的脆性,且氧化石墨烯的层状结构可以在纤维中形成桥梁效应,提高玻纤的韧性和拉伸性能,氧化石墨烯具有的化学稳定性和屏障性能可以阻止腐蚀介质的渗透,提高玻纤的耐腐蚀性能。

- 还没有人留言评论。精彩留言会获得点赞!