一种内含光纤传感器的复合材料预制体成形方法与流程

本发明涉及智能复合材料成形,具体涉及一种内含光纤传感器的复合材料预制体成形方法。

背景技术:

1、由于复合材料具备轻质和高比强等特性,使得复合材料在航天、航空、汽车和船舶等领域的应用越来越广泛。将光纤内置于复合材料中,可以对复合材料进行实时健康监测,具有灵敏度高、测量范围广、不受电磁干扰和噪声小等优点。

2、但是,传统的层合板复合材料的层间性能较差,很容易发生层间脱粘、翘边和分层等问题。直接将光纤埋置于复合材料的层间,使得光纤铺设位置附近的复合材料的基体结构不连续,进而导致复合材料的力学性能明显降低,严重影响复合材料的正常使用。

技术实现思路

1、因此,本发明要解决的技术问题在于克服直接将光纤埋置于复合材料的层间,使得光纤铺设位置附近的复合材料的基体结构不连续,进而导致复合材料的力学性能明显降低,严重影响复合材料正常使用的缺陷。

2、为了解决上述问题,本发明提供一种内含光纤传感器的复合材料预制体成形方法,包括:

3、根据复合材料预制体的三维机织结构中纱线的弯曲特性以及光纤传感器的最小弯曲半径,设计光纤传感器在三维机织结构中的排布路径;

4、将经纱挂在经纱综框上,并将毛细管保护套固定在独立综框上;

5、通过经纱综框的上下运动,实现编织经纱;

6、控制独立综框的运动状态,实现毛细管保护套在厚度层数上的变化,使得毛细管保护套的排布路径为所设计光纤传感器在三维机织结构中的排布路径;

7、往复穿梭纬纱,在穿过毛细管保护套和经纱时,实现引纬,并打纬,实现编织纬纱;

8、重复上述编织经纱、控制独立综框的运动状态和编织纬纱的操作,完成一体化三维机织物的编织,形成复合材料预制体;

9、将光纤传感器穿入所述毛细管保护套,确定光纤传感器在三维机织物中的位置;

10、去除所述毛细管保护套。

11、可选地,通过所述独立综框保持静止状态,实现毛细管保护套为平直的排布路径。

12、可选地,通过移动所述独立综框,实现毛细管保护套为弯曲的排布路径。

13、可选地,所述毛细管保护套沿着经纱的方向和/或沿着纬纱的方向排布。

14、可选地,所述三维机织物的结构为正交结构、角联锁结构或多层接结结构。

15、可选地,所述毛细管保护套在所述三维机织物内的接结形式为接结经或接结纬。

16、可选地,所述毛细管保护套为柔性管。

17、可选地,所述柔性管为金属管或复合材料编织管。

18、可选地,通过直接抽取或化学分解的方式去除所述毛细管保护套。

19、可选地,所述光纤传感器为光纤布拉格光栅传感器。

20、本发明的上述技术方案相比现有技术具有以下优点:

21、1.本发明提供的内含光纤传感器的复合材料预制体成形方法,包括:根据复合材料预制体的三维机织结构中纱线的弯曲特性以及光纤传感器的最小弯曲半径,设计光纤传感器在三维机织结构中的排布路径;将经纱挂在经纱综框上,并将毛细管保护套固定在独立综框上;通过经纱综框的上下运动,实现编织经纱;控制独立综框的运动状态,实现毛细管保护套在厚度层数上的变化,使得毛细管保护套的排布路径为所设计光纤传感器在三维机织结构中的排布路径;往复穿梭纬纱,在穿过毛细管保护套和经纱时,实现引纬,并打纬,实现编织纬纱;重复上述编织经纱、控制独立综框的运动状态和编织纬纱的操作,完成一体化三维机织物的编织,形成复合材料预制体;将光纤传感器穿入所述毛细管保护套,确定光纤传感器在三维机织物中的位置;去除所述毛细管保护套;本申请采用上述技术方案,在编织经纱和纬纱的过程中,同时排布毛细管保护套;进而将光纤传感器编织入三维机织物内,使得光纤传感器铺设位置附近的基体结构连续,进而确保复合材料的力学性能,保证复合材料的正常使用。且内含光纤传感器的复合材料预制体可方便地对复合材料进行实时健康监测,具有灵敏度高、测量范围广、不受电磁干扰和噪声小的优点。

22、2.本发明通过移动所述独立综框,实现毛细管保护套为弯曲的排布路径;本申请采用上述技术方案,通过弯曲毛细管保护套,灵活实现光纤传感器在三维机织结构中的排布。

23、3.本发明所述毛细管保护套沿着经纱的方向和/或沿着纬纱的方向排布;本申请采用上述技术方案,灵活实现光纤传感器在三维机织结构中的自由排布。

24、4.本发明所述毛细管保护套为柔性管;本申请采用上述技术方案,通过柔性管,可靠地为实现光纤传感器在三维机织结构中的排布提供便利。

25、5.本发明通过直接抽取或化学分解的方式去除所述毛细管保护套;本申请采用上述技术方案,方便可靠地去除毛细管保护套,实现在三维机织物内仅保留光纤传感器。

技术特征:

1.一种内含光纤传感器的复合材料预制体成形方法,其特征在于,包括:

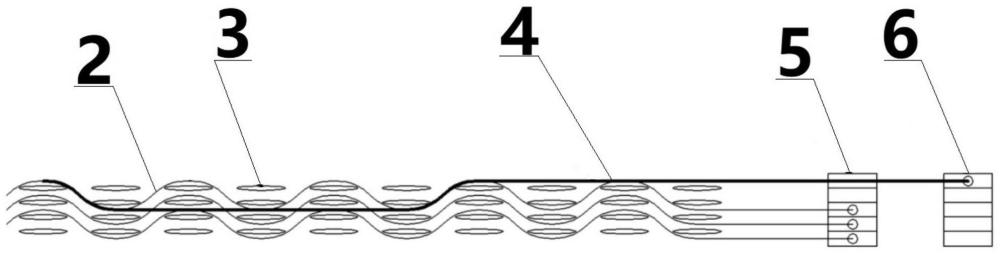

2.根据权利要求1所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,通过所述独立综框(6)保持静止状态,实现毛细管保护套(4)为平直的排布路径。

3.根据权利要求2所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,通过移动所述独立综框(6),实现毛细管保护套(4)为弯曲的排布路径。

4.根据权利要求1-3中任一项所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,所述毛细管保护套(4)沿着经纱(2)的方向和/或沿着纬纱(3)的方向排布。

5.根据权利要求1-3中任一项所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,所述三维机织物的结构为正交结构、角联锁结构或多层接结结构。

6.根据权利要求1-3中任一项所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,所述毛细管保护套(4)在所述三维机织物内的接结形式为接结经或接结纬。

7.根据权利要求1-3中任一项所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,所述毛细管保护套(4)为柔性管。

8.根据权利要求7所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,所述柔性管为金属管或复合材料编织管。

9.根据权利要求1-3中任一项所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,通过直接抽取或化学分解的方式去除所述毛细管保护套(4)。

10.根据权利要求1-3中任一项所述的内含光纤传感器的复合材料预制体成形方法,其特征在于,所述光纤传感器(7)为光纤布拉格光栅传感器。

技术总结

本发明涉及智能复合材料成形技术领域,具体涉及一种内含光纤传感器的复合材料预制体成形方法,包括:设计光纤传感器在复合材料预制体中的排布;将经纱挂在经纱综框上,将毛细管保护套固定在独立综框上;编织经纱;控制独立综框的运动,实现毛细管保护套在厚度层数上的变化,使得毛细管保护套的排布为所设计光纤传感器在复合材料预制体中的排布;编织纬纱;重复上述编织经纱、控制独立综框的运动和编织纬纱的操作,形成复合材料预制体;将光纤传感器穿入毛细管保护套;去除毛细管保护套;本申请在编织经纱和纬纱的同时排布毛细管保护套;进而将光纤传感器编入三维机织物内,使得光纤传感器附近的基体结构连续,确保材料力学性能,保证正常使用。

技术研发人员:刘丰,杨宁,陈哲

受保护的技术使用者:北京机科国创轻量化科学研究院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!