膏体充填材料螺旋式连续搅拌装置及膏体材料制备方法与流程

[0001]

本发明涉及矿山采空区地基充填治理、离层带注浆充填、矿山截水帷幕等地下工程充填、加固、保水的技术领域,尤其涉及一种膏体充填材料螺旋式连续搅拌装置及膏体材料制备方法。

背景技术:

[0002]

煤炭作为我国的主体能源,在保障国家能源供应的同时,开采过程中形成了约200万公顷的采煤沉陷区,并以每年约7万公顷速度增加。按现有煤炭开采规模,预计到2030年采煤沉陷区将达280万公顷。我国采煤沉陷区分布范围广,采煤沉陷区经常发生地表塌陷、地裂缝、建(构)筑物损坏、生态环境恶化等问题。注浆充填是采空区治理的重要方法,注浆材料直接影响工程的质量和治理成本,目前采煤沉陷区场地治理大多采用水泥浆、黄土水泥浆、水泥粉煤灰浆、砂浆或混凝土充填采空区。

[0003]

而现有技术中为降低工程成本,往往采用浆液携砂的工艺充填采空区,这种现有技术存在浆液携砂量少、输送效率低、浆液与砂混合不均匀、材料性能不稳定的问题,严重影响施工工期、工程造价和工程质量。

[0004]

为此,本发明的设计者有鉴于上述缺陷,通过潜心研究和设计,综合长期多年从事相关产业的经验和成果,研究设计出一种膏体充填材料螺旋式连续搅拌装置及膏体材料制备方法,以克服上述缺陷。

技术实现要素:

[0005]

本发明的目的在于提供一种膏体充填材料螺旋式连续搅拌装置及膏体材料制备方法,能够有效解决浆液携砂量少、输送效率低、浆液与砂混合不均匀、材料性能不稳定的问题,在提高携砂量和输送效率的同时提高充填材料的性能。

[0006]

为实现上述目的,本发明公开了一种膏体材料连续搅拌输送装置,至少包括筒体、支架、搅拌装置、输送装置和泵送装置,其特征在于:

[0007]

所述筒体架设在支架上部,所述筒体为u型结构以用于盛装膏体材料并做为膏体材料搅拌、切削和输送的载体,筒体的前端上方连接有混合器,末端下方设置有出料的卸料口,所述搅拌装置设置于筒体上以对膏体材料进行搅拌、切削和输送,所述输送装置设置于筒体的一侧以将所需搅拌的材料输送至筒体上方的混合器,所述混合器的一侧设有用于输送浆液的输浆孔,浆液经过输浆孔进入混合器与细骨料混合制备膏体材料,所述泵送装置设置于卸料口的下方从而搅拌后质量合格的膏体材料能从筒体末端的卸料口进入卸料口下方的泵送装置以泵入充填钻孔进入采空区或离层带空间。

[0008]

其中:所述泵送装置由泵送机、料斗和输送管组成,料斗位于卸料口下方用于接收搅拌均匀的膏体材料,所述料斗设置于泵送机的一侧,所述输送管位于泵送机的下端以将泵送机泵送口与孔口管连接。

[0009]

其中:所述输送装置由输送带、接收料斗、支撑架和传动锟轴组成,支撑架位于底

部,支撑着上部倾斜设置的传动辊轴和输送带,输送带包裹在传送辊轴的外侧,输送带的一端连接有接收料斗,另一端连接至混合器。

[0010]

其中:所述搅拌装置包含搅拌轴、螺旋叶片和直叶片,所述搅拌轴的两端支撑于筒体,所述搅拌轴上间隔设置有螺旋叶片和直叶片。

[0011]

其中:所述螺旋叶片为螺旋状且两片为一组进行设置,每组螺旋叶片的两片间隔180度的前后设置,所述直叶片同样两片为一组,每组直叶片中的两片同样间隔180度的前后设置,且直叶片与螺旋叶片间隔90度设置从而形成螺旋叶片与直叶片间布混合的搅拌、输送的形式以搅拌均匀、提高混合活化效果和提高制备输送效率。

[0012]

其中:所述筒体设有驱动搅拌轴旋转的驱动马达,所述驱动马达的输出轴通过减速机构连接至搅拌轴以实现驱动旋转。

[0013]

其中:筒体内的后部设有针对膏体材料的一分隔板,所述分隔板包含板体,所述板体为对应于筒体u型结构的u型板,其下端和筒体的底端具有一空隙,两侧抵靠于筒体的内侧,从而空隙能供合格的膏体材料通过,所述板体设有供搅拌轴贯穿的通孔,所述通孔设有供搅拌轴旋转的中空轴承。

[0014]

还公开了一种如上述膏体材料螺旋式连续搅拌装置的膏体材料制备方法,其特征在于包括如下步骤:

[0015]

步骤1:将膏体材料螺旋式连续搅拌装置进行组装后放置于采空区治理区域、离层治理现场或截水帷幕构筑位置;

[0016]

步骤2:经过破碎设备将建筑固料、煤矸石、卵砾石的材料破碎为0~10mm的细骨料,用于制备膏体材料;

[0017]

步骤3:将砂或细骨料转运至输送装置,并通过输送装置送至混合器;

[0018]

步骤4:制浆站制备浆液,经过输浆管将浆液输送至混合器,通过输浆孔进入混合器与细骨料混合初步制备膏体材料,初步形成的膏体材料落入搅拌装置的筒体内;

[0019]

步骤5:落入的膏体材料通过搅拌装置进一步搅拌、切削和输送,使物料充分剪切、搅拌、混合;

[0020]

步骤6:经搅拌均匀并满足技术要求的膏体材料进入筒体后的卸料口;

[0021]

步骤7:卸料口输出的膏体材料进入卸料口下方泵送装置,泵送机将膏体材料输送至采空区或离层带空间。

[0022]

通过上述内容可知,本发明的膏体充填材料螺旋式连续搅拌装置及膏体材料制备方法具有如下效果:

[0023]

1、装置结构简单,操作方便,实用可靠,砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料掺量可高达85%;

[0024]

2、实现了浆液与砂或建筑固料、煤矸石、卵砾石等破碎料协同制备膏体材料的功能,提高了膏体材料的切削、搅拌、输送效率,增加膏体材料混合后的活化效果,并提升膏体材料的制备效率和材料性能。

[0025]

3、将浆液与建筑固料、煤矸石、卵砾石等破碎料制备的膏体材料用于采空区治理、离层治理或截水帷幕工程,实现了固废材料资源化无害化利用,保证了膏体材料性能,大幅度降低了材料成本。

[0026]

本发明的详细内容可通过后述的说明及所附图而得到。

附图说明

[0027]

图1显示了本发明的膏体材料螺旋式连续搅拌装置的整体结构示意图。

[0028]

图2显示了本发明的膏体材料螺旋式连续搅拌装置的平面示意图。

[0029]

图3显示了本发明中搅拌结构的结构示意图。

[0030]

图4显示了图1中a-a

’

剖面的分隔板的结构示意图。

[0031]

附图标记:

[0032]

1、筒体,2、支架,3、搅拌轴,4、分隔板,5、轴承,6、混合器,7、输浆孔,8、卸料口,9、传动电机,10、支撑柱,11、输送带,12、接收料斗,13、泵送机,14、输送管,15、料斗,16、直叶片,17、螺旋叶片,18、传输锟轴。

具体实施方式

[0033]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。

[0034]

参见图1至图4,显示了本发明的膏体材料连续搅拌输送装置。

[0035]

其中,所述膏体材料连续搅拌输送装置至少包括筒体1、支架2、搅拌装置、输送装置和泵送装置,所述筒体1架设在支架2上部,所述筒体1为u型结构,用于盛装初步混合的膏体材料,并为膏体材料搅拌、切削和输送的载体。筒体1的前端上方连接有混合器6,末端下方设置有出料的卸料口8,所述搅拌装置设置于筒体1上以对膏体材料进行搅拌、切削和输送,所述输送装置设置于筒体1的一侧,并将所需搅拌的材料输送至筒体1上方的混合器,所述泵送装置设置于卸料口8的下方,从而搅拌后质量合格的膏体材料能从筒体1末端的卸料口8进入卸料口8下方的泵送装置,以通过泵送装置泵入充填钻孔进入采空区或离层带空间进行膏体材料的填充。

[0036]

其中,所述泵送装置由泵送机13、料斗15和输送管14组成,料斗15位于卸料口8下方,用于接收搅拌均匀的膏体材料,所述料斗15设置于泵送机13的一侧以将搅拌均匀的膏体材料送入泵送机13,所述输送管14位于泵送机13的下端,以将泵送机13泵送口与孔口管连接,在泵送机13作用下经输送管14和孔口管将膏体材料输送至采空区或离层带空间。

[0037]

所述输送装置由输送带11、接收料斗12、支撑架10和传动锟轴18组成,支撑架10位于底部,支撑着上部倾斜设置的传动辊轴18和输送带11,输送带11包裹在传送辊轴18的外侧,输送带11的一端连接有接收料斗12,另一端连接至混合器6,砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料输送至接收料斗12,传动辊轴18带动输送带11传动,输送带11将砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料运送至混合器6。

[0038]

所述筒体1前端设置的混合器6能将砂或破碎的建筑固料、煤矸石、卵砾石等细骨料与浆液混合,细骨料与浆液混合后形成初步的膏体材料进入筒体1内,所述混合器6的一侧设有用于输送浆液的输浆孔7,浆液经过输浆孔7进入混合器6与砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料混合制备膏体材料。

[0039]

所述搅拌装置包含搅拌轴3、螺旋叶片17和直叶片16,所述搅拌轴3可为两根或者两根以上,其两端可通过轴承支撑于筒体1内,如图3所示,为更好的进行搅拌,所述搅拌轴3上间隔设置有螺旋叶片17和直叶片16,所述螺旋叶片17为螺旋状且两片为一组进行设置,每组螺旋叶片17的两片间隔180度的前后设置,所述直叶片16同样两片为一组,每组直叶片

16中的两片同样间隔180度的前后设置,且直叶片16与螺旋叶片17可间隔90度设置,从而形成图3所示的特别设置的螺旋叶片17与直叶片16间布混合的搅拌、输送的形式,在搅拌轴3进行旋转时,通过螺旋叶片17快速将膏体材料往前推动、提高膏体材料的输送效率,而间隔设置于螺旋叶片17之间的直叶片16快速切削、搅拌膏体材料,使物料充分剪切、搅拌、混合,一方面使高浓度的膏体材料均匀搅拌、提高物料混合后的活化效果,另一方面大幅提高膏体材料的制备和输送效率。

[0040]

其中,所述筒体1设有驱动搅拌轴3旋转的驱动马达9,所述驱动马达9的输出轴可通过减速机构连接至搅拌轴3以实现驱动旋转。

[0041]

其中,筒体内的后部设有针对膏体材料的一分隔板4,膏体材料经混合器6混合后,螺旋叶片17和直叶片16将膏体材料混合均匀并输送至筒体1后端,分隔板4在筒体1后进一步阻挡了未混合均匀的材料,未满足要求的材料在分隔板4的阻挡和叶片的搅拌作用下混合均匀、满足技术要求的膏体材料经过分隔板4。

[0042]

其中:所述分隔板4由板体和中空轴承5组成,参见图4,所述板体为对应于筒体1u型结构的u型板,其下端和筒体1的低端具有一空隙,两侧抵靠于筒体1的内侧,从而空隙能供合格的膏体材料通过,所述板体设有供搅拌轴3贯穿的通孔,所述通孔设有供搅拌轴3旋转的中空轴承5,在中空轴承5的作用下,搅拌轴3转动过程中分隔板4不转动,保证分隔板4的密封分隔效果。由此,螺旋叶片17和直叶片16将膏体材料混合均匀并输送至筒体1后端,分隔板4在筒体后1端进一步阻挡了未混合均匀的材料,未满足要求的材料在分隔板4的阻挡和叶片的搅拌作用下混合均匀,满足设计要求的膏体材料越过膏体材料分隔板4。

[0043]

其中:所述混合器6用于破碎的建筑固料、煤矸石或砂等细骨料与浆液混合,混合器6一侧留设用于输送浆液的输浆孔7,浆液经过输浆孔7进入混合器6与砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料混合制备膏体材料。砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料与浆液混合后形成初步的膏体材料进入筒体1内,通过搅拌轴3的螺旋叶片17和直叶片16进一步搅拌、切削和输送。

[0044]

本发明还提供一种如上述的膏体材料螺旋式连续搅拌装置的膏体材料制备方法,该方法包括如下步骤:

[0045]

步骤1:将膏体材料螺旋式连续搅拌装置进行组装后放置于采空区治理区域、离层治理现场或截水帷幕构筑位置。

[0046]

步骤2:经过破碎设备将建筑固料、煤矸石、卵砾石等材料破碎为0~10mm的细骨料,用于制备膏体材料。

[0047]

步骤3:通过挖机或铲车将砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料转运至输送装置的接收料斗12,传动辊轴18带动输送带11传动,输送带11将砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料运送至混合器6。

[0048]

步骤4:制浆站制备水泥粉煤灰浆、黄土水泥浆、水泥浆等浆液,经过输浆管将浆液输送至混合器6,通过输浆孔7进入混合器6与砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料混合初步制备膏体材料,初步形成的膏体材料落入搅拌装置的筒体1内。

[0049]

步骤5:落入搅拌装置的膏体材料通过搅拌装置的螺旋叶片17和直叶片11进一步搅拌、切削和输送,螺旋叶片17快速将膏体材料往前推、提高膏体材料的输送效率,直叶片16快速切削、搅拌膏体材料,使物料充分剪切、搅拌、混合。

[0050]

步骤6:经螺旋叶片17和直叶片16搅拌均匀并满足技术要求的膏体材料通过分隔板4进入筒体1后端,而未混合均匀、不满足技术要求的膏体材料被分隔板4阻挡、经叶片继续搅拌、混合,当膏体材料混合均匀、满足技术要求后通过分隔板4进入筒体1后端的卸料口8。

[0051]

步骤7:搅拌装置卸料口8输出的膏体材料进入卸料口8下方泵送装置13的料斗15,泵送机13经输送管14和孔口管将膏体材料输送至采空区或离层带空间。

[0052]

本发明可实现砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料与水泥粉煤灰浆液的充分搅拌混合,将粒径0~10mm、掺量30~85%的砂或建筑固料、煤矸石、卵砾石等固废资源破碎料与水泥粉煤灰浆液在混合后形成膏体材料,经泵送装置泵送至采空区空洞、离层带或截水帷幕槽段等空间。

[0053]

实施例1:

[0054]

步骤1:将输送装置、搅拌装置和泵送装置组装成一套膏体材料螺旋式连续搅拌装置,将该装置放置于采空区治理工程现场。

[0055]

步骤2:经过破碎设备将建筑垃圾固废材料破碎为平均粒径5mm的细骨料,用于制备膏体材料。

[0056]

步骤3:通过铲车将平均粒径为5mm的建筑垃圾固废材料细骨料转运至接收料斗12,传动辊轴18带动输送带11传动,输送带11将平均粒径为5mm的建筑垃圾固废材料细骨料运送至混合器6。

[0057]

步骤4:制浆站制备水泥:粉煤灰为3:7、水灰比1:1的浆液,经过输浆管将浆液输送至混合器6,通过输浆孔7进入混合器6与80%掺量的粒径为5mm建筑垃圾固废材料细骨料混合初步制备膏体材料,初步形成的膏体材料落入搅拌装置的筒体1内。

[0058]

步骤5:落入搅拌装置的膏体材料通过搅拌装置的螺旋叶片17和直叶片16进一步搅拌、切削和输送,螺旋叶片17快速将膏体材料往前推、提高膏体材料的输送效率,直叶片16快速切削、搅拌膏体材料,使物料充分剪切、搅拌、混合。

[0059]

步骤6:经螺旋叶片17和直叶片16搅拌均匀并满足技术要求的膏体材料通过分隔板4进入筒体1后端,而未混合均匀、不满足技术要求的膏体材料被分隔板4阻挡、经叶片继续搅拌、混合,当膏体材料混合均匀、满足技术要求后通过分隔板4进入筒体1后端的卸料口8。

[0060]

步骤7:搅拌装置卸料口8输出的膏体材料进入卸料口8下方泵送装置13的料斗15,泵送机13经输送管14和孔口管将膏体材料输送至采空区空间。

[0061]

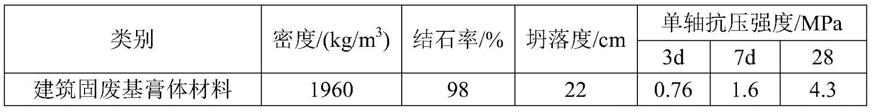

通过上述步骤制备的膏体材料性能如下表1所示:

[0062]

表1

[0063][0064]

实施例2:

[0065]

步骤1:将输送装置、搅拌装置和泵送装置组装成一套膏体材料螺旋式连续搅拌装置,将该装置放置于采空区治理工程现场。

[0066]

步骤2:筛选中砂作为膏体材料的细骨料,用于制备膏体材料。

[0067]

步骤3:通过铲车将中砂转运至接收料斗12,传动辊轴18带动输送带11传动,输送带11将中砂运送至混合器6。

[0068]

步骤4:制浆站制备水泥:粉煤灰为3:7、水灰比1:1的浆液,经过输浆管将浆液输送至混合器6,通过输浆孔7进入混合器6与80%掺量的中砂混合初步制备膏体材料,初步形成的膏体材料落入搅拌装置的筒体1内。

[0069]

步骤5:落入搅拌装置的膏体材料通过搅拌装置的螺旋叶片17和直叶片16进一步搅拌、切削和输送,螺旋叶片17快速将膏体材料往前推、提高膏体材料的输送效率,直叶片16快速切削、搅拌膏体材料,使物料充分剪切、搅拌、混合。

[0070]

步骤6:经螺旋叶片17和直叶片16搅拌均匀并满足技术要求的膏体材料通过分隔板4进入筒体1后端,而未混合均匀、不满足技术要求的膏体材料被分隔板4阻挡、经叶片继续搅拌、混合,当膏体材料混合均匀、满足技术要求后通过分隔板4进入筒体1后端的卸料口8。

[0071]

步骤7:搅拌装置卸料口8输出的膏体材料进入卸料口8下方泵送装置13的料斗15,泵送机13经输送管14和孔口管将膏体材料输送至采空区空间。

[0072]

通过上述步骤制备的膏体材料性能如下表2所示:

[0073]

表2

[0074][0075]

实施例3:

[0076]

步骤1:将输送装置、搅拌装置和泵送装置组装成一套膏体材料螺旋式连续搅拌装置,将该装置放置于采空区治理工程现场。

[0077]

步骤2:经过破碎设备将煤矿周边的煤矸石材料破碎为粒径5mm的细骨料,用于制备膏体材料。

[0078]

步骤3:通过铲车将平均粒径为5mm的煤矸石材料细骨料转运至接收料斗12,传动辊轴18带动输送带11传动,输送带11将平均粒径为5mm的煤矸石材料细骨料运送至混合器6。

[0079]

步骤4:制浆站制备水泥:粉煤灰为3:7、水灰比1:1的浆液,经过输浆管将浆液输送至混合器6,通过输浆孔7进入混合器6与80%掺量的粒径为5mm煤矸石材料细骨料混合初步制备膏体材料,初步形成的膏体材料落入搅拌装置的筒体1内。

[0080]

步骤5:落入搅拌装置的膏体材料通过搅拌装置的螺旋叶片17和直叶片16进一步搅拌、切削和输送,螺旋叶片17快速将膏体材料往前推、提高膏体材料的输送效率,直叶片16快速切削、搅拌膏体材料,使物料充分剪切、搅拌、混合。

[0081]

步骤6:经螺旋叶片17和直叶片16搅拌均匀并满足技术要求的膏体材料通过分隔板4进入筒体1后端,而未混合均匀、不满足技术要求的膏体材料被分隔板4阻挡、经叶片继续搅拌、混合,当膏体材料混合均匀、满足技术要求后通过分隔板4进入筒体1后端的卸料口8。

[0082]

步骤7:搅拌装置卸料口8输出的膏体材料进入卸料口8下方泵送装置13的料斗15,泵送机13经输送管14和孔口管将膏体材料输送至采空区空间。

[0083]

通过上述步骤制备的膏体材料性能如下表3所示:

[0084]

表3

[0085][0086]

实施例4:

[0087]

步骤1:将输送装置、搅拌装置和泵送装置组装成一套膏体材料螺旋式连续搅拌装置,将该装置放置于采空区治理工程现场。

[0088]

步骤2:经过破碎设备将建筑垃圾固废材料破碎为平均粒径10mm的细骨料,用于制备膏体材料。

[0089]

步骤3:通过铲车将平均粒径为10mm的建筑垃圾固废材料细骨料转运至接收料斗12,传动辊轴18带动输送带11传动,输送带11将平均粒径为10mm的建筑垃圾固废材料细骨料运送至混合器6。

[0090]

步骤4:制浆站制备水泥:粉煤灰浆为2:8、水灰比1:1的浆液,经过输浆管将浆液输送至混合器6,通过输浆孔7进入混合器6与80%掺量的粒径为10mm建筑垃圾固废材料细骨料混合初步制备膏体材料,初步形成的膏体材料落入搅拌装置的筒体1内。

[0091]

步骤5:落入搅拌装置的膏体材料通过搅拌装置的螺旋叶片17和直叶片16进一步搅拌、切削和输送,螺旋叶片17快速将膏体材料往前推、提高膏体材料的输送效率,直叶片16快速切削、搅拌膏体材料,使物料充分剪切、搅拌、混合。

[0092]

步骤6:经螺旋叶片17和直叶片16搅拌均匀并满足技术要求的膏体材料通过分隔板4进入筒体1后端,而未混合均匀、不满足技术要求的膏体材料被分隔板4阻挡、经叶片继续搅拌、混合,当膏体材料混合均匀、满足技术要求后通过分隔板4进入筒体1后端的卸料口8。

[0093]

步骤7:搅拌装置卸料口8输出的膏体材料进入卸料口8下方泵送装置13的料斗15,泵送机13经输送管14和孔口管将膏体材料输送至煤矿采煤工作面上覆离层空间,减缓采煤沉陷对地面建(构)筑物的影响。

[0094]

通过上述步骤制备的膏体材料性能如下表4所示:

[0095]

表4

[0096][0097]

实施例5:

[0098]

步骤1:将输送装置、搅拌装置和泵送装置组装成一套膏体材料螺旋式连续搅拌装置,将该装置放置于采空区治理工程现场。

[0099]

步骤2:经过破碎设备将建筑垃圾固废材料破碎为平均粒径5mm的细骨料,用于制备膏体材料。

[0100]

步骤3:通过铲车将平均粒径为5mm的建筑垃圾固废材料细骨料转运至接收料斗12,传动辊轴18带动输送带11传动,输送带11将平均粒径为5mm的建筑垃圾固废材料细骨料

运送至混合器6。

[0101]

步骤4:制浆站制备水泥:粉煤灰为3:7、水灰比1:1的浆液,经过输浆管将浆液输送至混合器6,通过输浆孔7进入混合器6与30%掺量的粒径为5mm建筑垃圾固废材料细骨料混合初步制备膏体材料,初步形成的膏体材料落入搅拌装置的筒体1内。

[0102]

步骤5:落入搅拌装置的膏体材料通过搅拌装置的螺旋叶片17和直叶片16进一步搅拌、切削和输送,螺旋叶片17快速将膏体材料往前推、提高膏体材料的输送效率,直叶片16快速切削、搅拌膏体材料,使物料充分剪切、搅拌、混合。

[0103]

步骤6:经螺旋叶片17和直叶片16搅拌均匀并满足技术要求的膏体材料通过分隔板4进入筒体1后端,而未混合均匀、不满足技术要求的膏体材料被分隔板4阻挡、经叶片继续搅拌、混合,当膏体材料混合均匀、满足技术要求后通过分隔板4进入筒体1后端的卸料口8。

[0104]

步骤7:搅拌装置卸料口8输出的膏体材料进入卸料口8下方泵送装置13的料斗15,泵送机13经输送管14和孔口管将膏体材料输送至采空区空间。

[0105]

通过上述步骤制备的膏体材料性能如下表5所示:

[0106]

表5

[0107][0108]

从上述实施例可以清晰的得出,通过建筑固料、煤矸石等固废资源破碎为合适的粒径后,与水泥粉煤灰浆液混合后制成的高浓度膏体材料可用于采煤沉陷区治理、离层带注浆充填、截水帷幕等工程,实现了水泥粉煤灰浆液与建筑固料或煤矸石等固废资源破碎料混合、制备、输送,制备的膏体材料28d强度达3~4mpa,材料成本仅为同性能条件下其他材料的50%~80%,有效降低了材料成本,膏体材料性能良好,施工效率高,可降低材料成本20%以上。

[0109]

由此可见,本发明的的膏体材料连续搅拌装置及膏体材料制备方法具有如下优点:

[0110]

1、结构简单,操作方便,实用可靠,砂或经破碎的建筑固料、煤矸石、卵砾石等细骨料掺量可高达85%;

[0111]

2、实现了浆液与砂或建筑固料、煤矸石、卵砾石等破碎料协同制备膏体材料的功能,提高了膏体材料的切削、搅拌、输送效率,增加膏体材料混合后的活化效果,并提升膏体材料的制备效率和材料性能。

[0112]

3、将浆液与建筑固料、煤矸石、卵砾石等破碎料制备的膏体材料用于采空区治理、离层带注浆治理或截水帷幕工程,实现了固废材料资源化无害化利用,保证了膏体材料性能,大幅度降低了材料成本。

[0113]

显而易见的是,以上的描述和记载仅仅是举例而不是为了限制本发明的公开内容、应用或使用。虽然已经在实施例中描述过并且在附图中描述了实施例,但本发明不限制由附图示例和在实施例中描述的作为目前认为的最佳模式以实施本发明的教导的特定例子,本发明的范围将包括落入前面的说明书和所附的权利要求的任何实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1