网架安装施工方法及网架提升装置与流程

[0001]

本发明涉及网架安装领域,更具体地说涉及一种网架安装施工方法及网架提升装置。

背景技术:

[0002]

复杂异形大跨度结构钢网架安装,单元件过多,焊接量大,焊接质量及精度要求较 高,对场地要求及高空空间刚度稳定安全系数要求较高,因此需要选择恰当的施工方法 进行安装以保证安全稳定性要求,另外网架下部建筑物布置复杂,现场大吨位吊车行走 较难,网架安装要确保稳定系数和空间刚度,能有效承受非对称荷载、集中荷载和动荷 载,并具有较好的抗震性能。

技术实现要素:

[0003]

本发明克服了现有技术中的不足,提供了一种网架安装施工方法及网架提升装置。

[0004]

本发明的目的通过下述技术方案予以实现。

[0005]

网架安装施工方法,包括如下步骤:

[0006]

步骤一:在钢网架安装投影位置正下方的地面上拼装钢网架;

[0007]

步骤二:在所述步骤一的组装后的钢网架上选取吊点;

[0008]

步骤三:钢网架安装提升单元;

[0009]

步骤四:对所述钢网架通过所述提升单元进行分级加载至脱离拼装平台后整体提升 至设计标高;

[0010]

步骤五:对所述步骤三提升至设计标高的网架安装未设置吊点的支座处后装杆件以 及吊点处的部分支座杆件;

[0011]

步骤六,进行分级卸载后进行钢网架补缺,完成钢网架的安装作业。

[0012]

优选地,所述步骤一中钢网架组装的方法为:

[0013]

第一步,对钢网架地面拼装位置进行测量放线,并摆放好拼装胎架;

[0014]

第二步,钢网架结构地面整体拼装。

[0015]

由上述任一方案优选地是,所述步骤二中所述吊点均匀布置在各个边上。

[0016]

由上述任一方案优选地是,所述步骤三中提升单元包括液压提升器、提升平台和临 时加固杆件,所述提升平台设置在原结构柱顶部,所述提升平台的顶部设有所述液压提 升器,所述液压提升器连接设有临时球,所述临时球上设有所述临时加固杆件,所述临 时加固杆件与所述钢网架的吊点相连。

[0017]

由上述任一方案优选地是,所述提升平台通过水平构造与原结构柱相连,所述提升 平台的下部设有临时钢柱和临时牛腿,所述临时钢柱通过水平连杆与所述原结构柱的一 侧相连,所述临时牛腿与所述原结构柱的另一侧相连。

[0018]

由上述任一方案优选地是,所述步骤三的分级提升的方法为:

[0019]

第一步,按照设计荷载的20%、40%、60%、70%、80%、90%、95%、100%的顺序逐级 加载,直至钢网架脱离拼装平台,所述钢网架最低点脱离胎架大于100mm后,暂停提升;

[0020]

第二步,微调钢网架的各个吊点的标高,使其处于设计姿态,测量钢网架跨中最大 变形并进行记录,并静置4-12小时;

[0021]

第三步,钢网架整体提升至距离设计标高约200mm左右时,暂停提升;

[0022]

第四步,测量各个所述吊点的实际标高,并与设计标高进行比对,做好记录,作为 继续提升的依据;

[0023]

第五步,降低液压同步提升的速度,利用液压同步提升计算机控制系统的“微调、 点动”功能,使各吊点缓慢的依次到达设计标高,满足安装要求。

[0024]

由上述任一方案优选地是,所述步骤六中钢网架补缺的安装方法,包括如下步骤:

[0025]

第一步,利用已搭设的外墙架,安装外围补缺杆件,除与吊点相邻支座处5根杆件 不能安装外,其余杆件均可以一次性安装完成;

[0026]

第二步,安装与吊点相邻支座处的3根杆件,整个补缺过程施工完成。

[0027]

由上述任一方案优选地是,所述步骤六中分级卸载的具体方法为:液压同步提升系 统按照95%、90%、80%、70%、60%、50%、40%、30%、20%的顺序分级卸载,直至钢绞线 松弛,钢网架荷载全部转移至网架支座球上。

[0028]

由上述任一方案优选地是,包括液压提升器、提升平台和临时加固杆件,所述提升 平台设置在原结构柱顶部,所述提升平台的顶部设有所述液压提升器,所述液压提升器 连接设有临时球,所述临时球上设有所述临时加固杆件,所述临时加固杆件与所述钢网 架的吊点相连。

[0029]

由上述任一方案优选地是,所述提升平台通过水平构造与原结构柱相连,所述提升 平台的下部设有临时钢柱和临时牛腿,所述临时钢柱通过水平连杆与所述原结构柱的一 侧相连,所述临时牛腿与所述原结构柱的另一侧相连。

[0030]

一种用于网架安装施工的网架提升装置,用于网架安装施工的网架提升装置,包括 液压提升器、提升平台梁和临时加固杆件,所述提升平台梁的顶部设有所述液压提升器, 所述液压提升器连接设有临时球,所述临时球上设有临时加固杆件,所述临时加固杆件 与钢网架的吊点相连。

[0031]

优选地,所述提升平台梁通过水平构造与原结构柱相连,所述提升平台梁的下部设 有临时钢柱和后立柱,所述后立柱通过临时牛腿与所述原结构柱的一侧相连,所述临时 钢柱通过水平连杆与所述原结构柱的另一侧相连。

[0032]

本发明的有益效果为:

[0033]

采用分级加载钢网架可以避免钢网架在即将离开胎架时,存在各点不同时离地的提 升不平稳的情况,确认符合模拟工况计算和设计条件,保证提升过程的安全;

[0034]

在提升过程中,因为空中姿态调整和后装杆件安装等需要进行高度微调,在微调开 始前,将计算机同步控制系统由自动模式切换成手动模式,根据需要,对整个液压提升 系统中各个吊点的液压提升器进行同步微动(上升或下降),或者对单台液压提升器进 行微动调整。微动即点动调整精度可以达到毫米级,完全可以满足结构安装的精度需要。

[0035]

在钢网架安装投影位置正下方的地面上拼装成整体后,采用“整体提升”的施工工 艺将其整体提升到设计标高,将大大降低安装施工难度,于质量、安全、工期和施工成 本控

制等均有利。

附图说明

[0036]

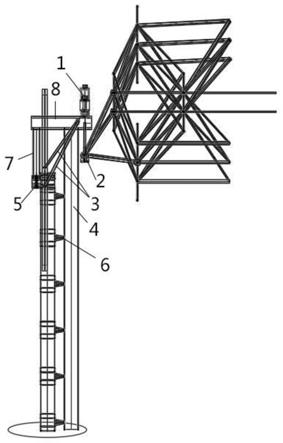

图1是点布设结构示意图;

[0037]

图2是提升平台的结构示意图;

[0038]

图3是应力比云图;

[0039]

图4是应力比统计图;

[0040]

图5是结构变形示意图;

[0041]

图6是竖向位移统计图;

[0042]

d01、第一吊点;d02、第二吊点;d03、第三吊点;d04、第四吊点;d05、第五吊点;

[0043]

d06、第六吊点;d07、第七吊点;d08、第八吊点;d09、第九吊点;d10、第十吊点;

[0044]

d11、第十一吊点;d12、第十二吊点;d13、第十三吊点;d14、第十四吊点;

[0045]

d15、第十五吊点;d16、第十六吊点;d17、第十七吊点;d18、第十八吊点;

[0046]

1、液压提升器;2、临时球;3、水平构造;4、临时钢柱;5、临时牛腿;6、水平 连杆;7、原结构柱;8、提升平台梁。

具体实施方式

[0047]

下面通过具体的实施例对本发明的技术方案作进一步的说明。

[0048]

一、钢网架的安装

[0049]

(一)测量定位

[0050]

网架结构在安装位置垂直投影正下方进行拼装,拼装场地要求平整坚实,要求地基 承载力不小于100kpa。

[0051]

网架拼装前,首先对施工现场进行测量放线,定位放线工作主要是根据平面坐标图 进行测量,以便控制网架结构安装的整体精度。可采用全站仪对网架下弦球中心点进行 定位,并在定位点放上支托,经复测满足设计要求后,方可开始网架结构拼装。

[0052]

1、地面拼装放线

[0053]

用全站仪在地面放出“网架”的正投影线,作为“网架”地面拼装的控制线。

[0054]

2、拼装胎架的搭设

[0055]

拼装胎架采用支托形式,由钢板和圆管组成,圆管规格可根据球的大小进行选择, 支托高度控制在500mm左右,为了保证网架结构的拼装精度,应采用角钢或槽钢对支托 底部钢板进行连接,形成一个整体。

[0056]

(二)钢网架整体拼装

[0057]

对于顶层局部焊接球安装,为便于施工,可在相应位置搭设脚手架,并在焊接球所 在区域的脚手架顶部安装可调支托。

[0058]

二、选取吊点,安装提升装置

[0059]

根据钢网架提升工艺要求,现场需要提前对提升装置进行安装,主要包括新增临时 钢柱、提升平台梁、后立柱、临时牛腿及水平连杆等结构,共18个吊点。

[0060]

三、对所述钢网架通过所述提升单元进行分级提升直至设计标高

[0061]

1、按照设计荷载的20%、40%、60%、70%、80%、90%、95%、100%的顺序逐级加

载, 直至钢网架脱离拼装平台,所述钢网架最低点脱离胎架大于100mm后,暂停提升;

[0062]

2、微调钢网架的各个吊点的标高,使其处于设计姿态,测量钢网架跨中最大变形并 进行记录,并静置4-12小时;

[0063]

3、钢网架整体提升至距离设计标高约200mm左右时,暂停提升;

[0064]

4、测量各个所述吊点的实际标高,并与设计标高进行比对,做好记录,作为继续提 升的依据;

[0065]

5、降低液压同步提升的速度,利用液压同步提升计算机控制系统的“微调、点动

”ꢀ

功能,使各吊点缓慢的依次到达设计标高,满足安装要求。

[0066]

四、对所述步骤三提升至设计标高的网架安装后装杆件并拆除提升单元,进行钢网 架补缺,完成钢网架的安装作业

[0067]

(一)提升支架安装、杆件补缺操作平台搭设

[0068]

根据提升支架及补缺杆件特点,围绕结构钢柱搭设外墙架,搭设宽度为4.5m,长度 为通长搭设,此操作架不承重,仅供站人操作使用,搭设要求为1.5mx1.5mx1.7m,搭设 高度约11m。

[0069]

上下通道设置:在外墙架内部搭设“之”字形上下通道。

[0070]

操作码安全防护:顶部操作层外围设置不小于1.2m的防护栏杆,并在顶层满铺脚 手板,下面铺设安全网,确保施工安全。

[0071]

(二)钢网架补缺安装过程:

[0072]

根据本工程提升特点,需要预留最外圈一根杆件和一个球做后续补缺安装,经分析, 杆件补缺可分为以下几个施工步骤,具体说明如下:

[0073]

1、网架结构整体提升到位,经微调达到设计安装要求;

[0074]

2、利用已搭设的外墙架,安装外围补缺杆件,除与吊点相邻支座处5根杆不能安装 外,其余杆件均可以一次性安装完成;

[0075]

3、当其它补缺杆件安装完成后,提升设备开始分级卸载,直到卸载完成,并对临时 提升杆件(3杆1球)进行拆除;

[0076]

4、安装与吊点相邻支座处的3根杆件,整个补缺过程施工完成;

[0077]

5、液压同步提升系统按照95%、90%、80%、70%、60%、50%、40%、30%、20%的顺序 分级卸载,直至钢绞线松弛,钢网架荷载全部转移至网架支座球上。

[0078]

用于网架安装施工的网架提升装置,包括液压提升器1、提升平台梁8和临时加固杆 件,提升平台梁8的顶部设有液压提升器1,液压提升器1连接设有临时球2,临时球2 上设有临时加固杆件,所述临时加固杆件与钢网架的吊点相连。

[0079]

提升平台梁8通过水平构造3与原结构柱7相连,提升平台梁8的下部设有临时钢 柱4和后立柱9,后立柱9通过临时牛腿5与原结构柱7的一侧相连,临时钢柱4通过水 平连杆6与原结构柱7的另一侧相连。

[0080]

实施例1

[0081]

提升范围:网架总重量约为1400t(含马道和檩条等),提升高度11.6m。

[0082]

一、提升流程:

[0083]

1、钢网架提升单元其安装位置正下方的地面上拼装为整体提升单元;

[0084]

2、利用网架支撑柱和临时柱安装上吊点提升平台,共计18组;

[0085]

3、在提升平台上安装液压同步提升系统设备,包括液压泵源系统、提升器、传感器 等;

[0086]

4、在提升单元下弦处与上吊点对应的位置安装提升下吊点临时球及临时杆件等临时 措施;

[0087]

5、在提升上下吊点之间安装专用底锚和专用钢绞线;

[0088]

6、调试液压同步提升系统;

[0089]

7、检查提升单元以及液压同步提升的所有临时措施是否满足设计要求;

[0090]

8、确认无误后,开始试提升;

[0091]

9、按照设计荷载的20%、40%、60%、70%、80%、90%、95%、100%的顺序逐级加载, 直至提升单元脱离拼装平台;

[0092]

10、提升单元最低点脱离胎架约100mm后,暂停提升;

[0093]

11、微调提升单元的各个吊点的标高,使其处于设计姿态,测量提升单元跨中最大 变形并进行记录,并静置4~12小时;

[0094]

12、再次检查钢网架提升单元以及液压同步提升临时措施有无异常,并将测量数据 与离地时进行对比;

[0095]

13、确认无异常情况后,开始正式提升;

[0096]

14、提升单元整体提升至距离设计标高约200mm左右时,暂停提升;

[0097]

15、测量各个吊点的实际标高,并与设计标高进行比对,做好记录,作为继续提升 的依据;

[0098]

16、降低液压同步提升的速度,利用液压同步提升计算机控制系统的的“微调、点 动”功能,使各吊点缓慢的依次到达设计标高,满足安装要求;

[0099]

17、安装网架未设置吊点的支座处后装杆件以及吊点处的部分支座杆件;

[0100]

18、安装完成后,液压同步提升系统按照95%、90%、80%、70%、60%、50%、40%、 30%、20%的顺序分级卸载,直至钢绞线松弛,网架荷载全部转移至网架支座球上;

[0101]

19、拆除液压提升系统及临时措施等;

[0102]

20、安装吊点处剩余的支座杆件(每个吊点处3根),完成钢网架的提升作业。

[0103]

三、提升吊点与提升装置

[0104]

如图1所示,各提升吊点均匀分布在钢网架各个边上即第一吊点d01、第二吊点d02、 第三吊点d03、第四吊点d04、第五吊点d05、第六吊点d06、第七吊点d07、第八吊点 d08、第九吊点d09、第十吊点d10、第十一吊点d16、第十二吊点d12、第十三吊点d13、 第十四吊点d14、第十五吊点d15、第十六吊点d16、第十七吊点d17、第十八吊点d18, 相邻两提升点和最高与最低两个点的提升允许升差,为相邻距离的1/250,且不应大于 25mm;提升设备的合力点应对准吊点,允许偏移值应为10mm。

[0105]

提升装置分布位置,在提升上吊点即提升平台上设置液压提升器,液压提升器通过 提升专用钢绞线与提升钢结构上的对应下吊点相连接。

[0106]

如图2所示提升装置包括液压提升器、提升平台和临时加固杆件,所述提升平台设 置在原结构柱顶部,所述提升平台的顶部设有所述液压提升器,所述液压提升器连接设 有临时球,所述临时球上设有所述临时加固杆件,所述临时加固杆件与所述钢网架的吊 点相连,所述提升平台通过水平构造与原结构柱相连,所述提升平台的下部设有临时钢 柱和临

时牛腿,所述临时钢柱通过水平连杆与所述原结构柱的一侧相连,所述临时牛腿 与所述原结构柱的另一侧相连。

[0107]

相邻提升装置安装位置计算利用以下公式:

[0108][0109]

δf

i

为第i个吊点的载荷变化;k

ij

吊点i对吊点j的相对结构刚度,即吊点i处的单 位位移引起的吊点j处的载荷;δ

ij

是指吊点i相对于吊点j的位移,是指在线弹性范围 内,结构受力变形产生的位移,n为总吊点数。

[0110]

1、提升平台一

[0111]

提升平台一适用于反力大于600kn的吊点,共计10组,即提升平台一安装在第二吊 点d02、第三吊点d03、第四吊点d04、第五吊点d05、第六吊点d06、第十一吊点d11、 第十二吊点d12、第十三吊点d13、第十四吊点d14、第十五吊点d15这10个提升吊点处;

[0112]

安排在顶面标高13.550m,其中,提升平台梁选用b500

×

350

×

14的箱型截面,临时 钢柱选用d450

×

12的圆管,后立柱选用h300

×

300

×

10

×

15的h型钢,水平连杆和水平 构造选用d114

×

4的圆管,临时牛腿选用h350

×

350

×

12

×

18的h型钢,临时措施材料 材质均为q345b。焊缝采用熔透焊缝,焊缝等级一级。

[0113]

临时牛腿由2块端封板和一根h350

×

350

×

12

×

18的h型钢组成,一侧紧贴钢柱焊 接,其中,端封板与h350

×

350的型钢以及与钢柱焊接均采用熔透焊缝,焊缝等级一级, 其余焊缝均采用角焊缝,焊缝高度不小于10mm。

[0114]

2、提升平台二

[0115]

提升平台二适用于反力小于600kn的吊点,共计8组,即提升平台二安装在第一吊 点d01、第七吊点d07、第八吊点d08、第九吊点d09、第十吊点d10、第十一吊点d16、 第十七吊点d17、第十八吊点d18这8个提升吊点处;

[0116]

顶面标高13.450m,其中,提升平台梁选用b400

×

300

×

14的箱型截面,临时钢柱选 用d402

×

8的圆管,后立柱选用h300

×

300

×

10

×

15的h型钢,水平连杆及水平构造选 用d114

×

4的圆管,临时牛腿选用h350

×

350

×

12

×

18的h型钢,临时措施材料材质均 为q345b。焊缝采用熔透焊缝,焊缝等级一级。

[0117]

临时牛腿由2块端封板和一根h350

×

350

×

12

×

18的h型钢组成,一侧紧贴钢柱焊 接,其中,端封板与h350

×

350的型钢以及与钢柱焊接均采用熔透焊缝,焊缝等级一级, 其余焊缝均采用角焊缝,焊缝高度不小于10mm。

[0118]

3、分步提升

[0119]

将集群的液压提升器中的任意一台提升速度和行程位移值设定为标准值,作为同步 控制策略中速度和位移的基准。在计算机的控制下,其余液压提升器分别以各自的位移 量来跟踪对比,根据两点间位移量之差进行动态调整,保证各吊点在提升过程中始终保 持同步。保证结构在整个提升过程中的水平度和稳定性本次提升过程中,各吊点间的不 同步最大高差值控制在20mm。

[0120]

(1)对提升单元进行分级加载,各吊点处的液压提升系统伸缸压力分级增加,依次 为各吊点反力值的20%、40%、60%、70%、80%;在确认各部分无异常的情况下,可继续加 载到各吊点反力值的90%、95%、100%,直至提升单元全部脱离拼装胎架。

[0121]

在分级加载过程中,每一步分级加载完毕,均应暂停并检查如:上吊点、下吊点结 构、提升单元等加载前后的变形情况,以及主体结构的稳定性等情况。一切正常情况下, 继续下一步分级加载。当分级加载至提升单元即将离开胎架时,可能存在各点不同时离 地,此时应降低提升速度,并密切观查各点离地情况,必要时做“单点动”提升,确保 提升单元离地平稳。

[0122]

(2)提升单元离开拼装胎架约100mm后,利用液压提升系统设备锁定,空中停留4~ 12小时作全面检查(包括吊点结构,承重体系和提升设备等),并将检查结果以书面形 式报告现场总指挥部。各项检查正常无误,再进行正式提升。

[0123]

(3)用测量仪器检测各吊点的离地距离,计算出各吊点相对高差。通过液压提升系 统设备调整各吊点高度,使提升单元达到设计姿态。

[0124]

(4)以调整后的各吊点高度为新的起始位置,复位位移传感器。在整体提升过程中, 保持该姿态直至提升到设计标高附近。

[0125]

(5)在提升过程中,因为空中姿态调整和后装杆件安装等需要进行高度微调。在微 调开始前,将计算机同步控制系统由自动模式切换成手动模式。根据需要,对整个液压 提升系统中各个吊点的液压提升器进行同步微动(上升或下降),或者对单台液压提升 器进行微动调整。微动即点动调整精度可以达到毫米级,完全可以满足结构安装的精度 需要。

[0126]

(6)提升单元提升至距离设计标高约200mm时,暂停提升;各吊点微调使结构精确 提升到达设计位置;液压提升系统设备暂停工作,保持提升单元的空中姿态,后装杆件 安装,使提升单元结构形成整体稳定受力体系。液压提升系统设备同步减压,至钢绞线 完全松弛;拆除液压提升系统设备及相关临时措施,完成提升单元的整体提升安装。

[0127]

四、网架结构主要分析

[0128]

图3、图4所示为钢网架提升过程中杆件的应力比:由图可知,网架提升过程中网架 杆件的最大应力比为0.741<1.0,满足现行《钢结构设计标准》及《空间网格结构技术规 程》的要求。

[0129]

图5、图6所示为钢网架提升在自重作用下的位移值:由图5可知,网架提升过程中 钢网架自重作用下网架变形最大的点在a处,a处最大竖向位移值为78mm,现行《空间 网格结构技术规程》3.5.1条网架挠度的限值控制在l/250,本工程78mm< 78000/250=312mm,满足规范对挠度的要求。

[0130]

根据《钢结构设计标准》(gb50017-2017),本工程钢结构网架挠度控制在l/250 以内(l为网架跨度),承载力极限状态荷载效应组合下的最大设计应力比0.81。

[0131]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例, 不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等, 均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1