电动夹瓦器的制作方法

[0001]

本实用新型属于彩钢瓦安装工具领域,具体的是电动夹瓦器。

背景技术:

[0002]

目前在工程建设中,彩钢瓦以其安装快速、不易压碎的特点多用于替代传统水泥瓦以及传统材料瓦,得到大量应用。在波形彩钢瓦工程安装过程中,常常面临接缝夹紧这一操作,而传统的夹紧方法是人工采用钳口器械夹紧,存在有工人劳动强度较大、夹紧效果不理想、效率过低的问题。

技术实现要素:

[0003]

本实用新型的目的是提供一种电动夹瓦器,解决彩钢瓦安装中夹紧效果不佳以及效率低的问题,提高夹瓦质量和效率。

[0004]

本实用新型采用的技术方案是:电动夹瓦器,包括底板、前夹块、后夹块和驱动装置;

[0005]

沿底板与其长度方向平行的中心线方向为轴向,所述前夹块和后夹块相对设置于底板的底面;所述前夹块固定连接于底板,所述后夹块沿着轴向与底板活动配合连接;所述驱动装置安装于底板,并与后夹块传动连接,驱动后夹块沿轴向往返运动。

[0006]

进一步的,所述后夹块与底板相邻的一端固定连接有导板,所述后夹块经所述导板与底板滑动配合连接。

[0007]

进一步的,在所述底板上设置有沿底板轴向贯通的滑道,所述导板与滑道滑动配合连接。

[0008]

进一步的,所述滑道包括两块l形的托块,两块托块相对设置并固定在底板上,并由两块托块和底板包围形成与导板适配的滑槽,所述导板沿滑槽轴向滑动插接于滑槽内。

[0009]

进一步的,所述驱动装置包括驱动电机、涡轮蜗杆减速器和偏心轮;所述涡轮蜗杆减速器的输入轴与驱动电机相连接,涡轮蜗杆减速器的输出轴与偏心轮相连接;所述偏心轮的轴线垂直于底板并安装于底板,且偏心轮位于导板的末端并与导板相配合;还包括设置于导板与底板之间的用于导板复位的复位机构。

[0010]

进一步的,所述导板的末端设置有垂直于导板向下突出的凸块,所述偏心轮与导板的凸块相配合。

[0011]

进一步的,所述复位机构为伸缩弹簧,所述伸缩弹簧一端固定于底板,另一端固定于导板;且沿底板轴向,伸缩弹簧与底板相连接的一端位于与导板相连接的一端的后方或者伸缩弹簧与底板相连接的一端与导板相连接的一端并排。

[0012]

进一步的,所述驱动电机安装于底板的顶面;所述涡轮蜗杆减速器安装于底板的顶面,且其输出轴穿过底板伸至底板下方。

[0013]

进一步的,在底板的底面安装有行走轮,所述行走轮为胶轮。

[0014]

进一步的,所述前夹块呈l形,所述后夹块呈反向的l形;前夹块和后夹块均包括立

块和横块,所述横块的横断面呈直角三角形,且三角形的其中一直角边水平设置。

[0015]

本实用新型的有益效果是:本实用新型公开的电动夹瓦器,结构简单,使用方便。驱动装置可以为电机驱动,也可以为液压驱动,通过驱动装置驱动前夹块和后夹块夹瓦,夹紧效果好,还降低工人劳动强度;通过夹瓦口设置于底板的下方,使得电动夹瓦器在相邻两处夹瓦处转换时,无需反转改变底板方向,从而节约了相邻两处进行夹瓦的时间,最终实现夹紧可靠且夹持效率高的目的。

附图说明

[0016]

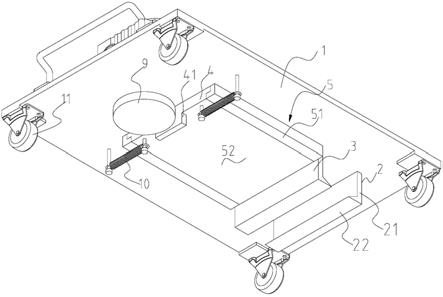

图1为本实用新型正视结构示意图;

[0017]

图2为本实用新型仰视结构示意图;

[0018]

图3为本实用新型主视图;

[0019]

图4为本实用新型左视图。

[0020]

图中,底板1、前夹块2、立块21、横块22、后夹块3、导板4、凸块41、滑道5、托块51、滑槽52、驱动装置、驱动电机7、涡轮蜗杆减速器8、偏心轮9、伸缩弹簧10、行走轮11。

具体实施方式

[0021]

下面结合附图和实施例对本实用新型做进一步的说明如下:

[0022]

电动夹瓦器,如图1、图2或图3、图4所示,包括底板1、前夹块2、后夹块3和驱动装置;沿底板1与其长度方向平行的中心线方向为轴向,所述前夹块2和后夹块3相对设置于底板1的底面;所述前夹块2固定连接于底板1,所述后夹块3沿着轴向与底板1活动配合连接;所述驱动装置安装于底板1,并与后夹块3传动连接,驱动后夹块3沿轴向往返运动。

[0023]

本实用新型公开的电动夹瓦器,由前夹块2和后夹块3相对设置构成夹瓦口,夹瓦口用于将彩钢瓦的接缝,通过驱动装置驱动后夹块3向前移动靠近前夹块2实现夹瓦操作;通过后夹块3后移复位放开彩钢瓦。通过前夹块2和后夹块3安装于底板1的底面,即夹瓦口设置于底板1的下方,使得方便底板1带着整个电动夹瓦器在彩钢瓦上移动。该电动夹瓦器结构简单,使用方便。驱动装置可以为电机驱动,也可以为液压驱动,通过驱动装置驱动前夹块2和后夹块3夹瓦,夹紧效果好;通过夹瓦口设置于底板1的下方,使得电动夹瓦器在相邻两处夹瓦处转换时,无需反转改变底板1方向,从而节约了相邻两处进行夹瓦的时间,最终实现夹紧可靠且夹持效率高的目的。

[0024]

可以后夹块3直接与底板1滑动配合连接,但是,后夹块3与底板1的配合面积小,为了实现滑动配合,对后夹块3的结构要求高,还容易出现卡阻。在本实用新型中,所述后夹块3与底板1相邻的一端固定连接有导板4,所述后夹块3经所述导板4与底板1滑动配合连接。导板4与底板1的接触面积增大,能有效避免应力集中等现象,利于保护后夹块3,提高后夹块3使用寿命。

[0025]

可以在导板4上设置凹槽,底板1插接于凹槽内与导板4滑动配合,但是,该结构,导板4尺寸偏大,且结构更复杂,从而使电动夹瓦器的整体尺寸较大,制作麻烦,为了避免上述问题,在所述底板1上设置有沿底板1轴向贯通的滑道5,所述导板4与滑道5滑动配合连接。

[0026]

滑道5可以为在底板1底面向上凹陷的凹槽,但是,该设置会降低底板1的强度,为了避免上述问题,优选的,所述滑道5包括两块l形的托块51,两块托块51相对设置并固定在

底板1上,并由两块托块51和底板1包围形成与导板4适配的滑槽52,所述导板4沿滑槽52轴向滑动插接于滑槽52内。两块托块51不仅起到构成滑道5的作用,还对底板1起到加强作用。

[0027]

为了节约成本,便于控制,优选的,所述驱动装置包括驱动电机7、涡轮蜗杆减速器8和偏心轮9;所述涡轮蜗杆减速器8的输入轴与驱动电机7相连接,涡轮蜗杆减速器8的输出轴与偏心轮9相连接;所述偏心轮9的轴线垂直于底板1并安装于底板1,且偏心轮9位于导板4的末端并与导板4相配合;还包括设置于导板4与底板1之间的用于导板4复位的复位机构。

[0028]

该驱动装置,涡轮蜗杆减速器8将驱动电机7的转动改变方向并减速后传递给偏心轮9,偏心轮9转动,当偏心轮9由短端向长端转动过程中,偏心轮9推动导板4前进行,从而推动后夹块3朝向前夹块2前行,与前夹块2一起夹紧彩钢瓦;当偏心轮9由长端向短端转动过程中,偏心轮9逐渐脱离导板4,在复位机构的作用下,后夹块3复位,松开彩钢瓦。在后夹块3和前夹块2构成的夹瓦口一合一张的过程中,将彩钢瓦的接缝夹紧。其中,导板4的末端与导板4的前端相对,导板4的前端与后夹块3相连接。

[0029]

为了增大偏心轮9与导板4的接触面,提高偏心轮9推动导板4的可靠性,优选的,所述导板4的末端设置有垂直于导板4向下突出的凸块41,所述偏心轮9与导板4的凸块41相配合。偏心轮9与导板4的凸块41相配合,是指偏心轮9与凸块41之间无直接连接,两者可以相互接触,也可以分离。

[0030]

复位机构可以为手柄,手柄一端安装于导板4,通过手持手柄带动导板4复位,但是,手柄复位使用不便,影响效率,最优的,如图2或图4所示,所述复位机构为伸缩弹簧10,所述伸缩弹簧10一端固定于底板1,另一端固定于导板4;且沿底板1轴向,伸缩弹簧10与底板1相连接的一端位于与导板4相连接的一端的后方或者伸缩弹簧10与底板1相连接的一端与导板4相连接的一端并排。通过伸缩弹簧10作为复位机构,当偏心轮9推动导板4前行时,伸缩弹簧10伸长;当偏心轮9对导板4的推力消失时,伸缩弹簧10回缩复位,从而带动导板4复位。

[0031]

驱动电机7和涡轮蜗杆减速器8可以安装于底板1的底面,为了合理利用底板1空间,节约底板1尺寸,从而缩小电动夹瓦器的整体尺寸,优选的,如图1所示,所述驱动电机7安装于底板1的顶面;所述涡轮蜗杆减速器8安装于底板1的顶面,且其输出轴穿过底板1伸至底板1下方。

[0032]

为了便于移动该电动夹瓦器,优选的,在底板1的底面安装有行走轮11,所述行走轮11为胶轮。胶轮能够有效预防刮伤彩钢瓦。推动底板1,平行于瓦沟方向行走,即可连续进行作业。

[0033]

所述前夹块2呈l形,所述后夹块3呈反向的l形;前夹块2和后夹块3均包括立块21和横块22。横块22的横断面可以呈方形,但是,为了将彩钢瓦的接缝夹得更紧,所述横块22的横断面呈直角三角形,且三角形的其中一直角边水平设置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1