一种用于陶瓷坯管外表面的抛光打磨方法及装置与流程

1.本发明涉及的是薄壁陶瓷管加工技术领域,具体地说是一种用于陶瓷坯管外表面的抛光打磨方法及装置。

背景技术:

2.陶瓷管是以具备良好的绝缘性、耐高温、化学稳定性的氧化铝为主要成分制造而成,可广泛地使用于绝缘管、保护管、电子管、电弧管等方面。由于高压钠灯具有放电稳定,使用时发出金白色光,具有发光效率高、耗电少、寿命长、透雾能力强和不诱虫等优点,广泛应用于不同领域。而高压钠灯的灯芯(电弧管)所采用的就是透明的氧化铝陶瓷管,该陶瓷管的主要特点为管体尺寸不大,其管体长度一般在50~180mm之间,管体的内径为3.25~9mm之间,其壁厚度为0.6~0.8mm,由于其尺寸小,特别是壁厚较薄。又因其为氧化铝粉末经等静压成型后烧结而得,其管体表面相对较粗糙,为了提高高压钠灯的光通量和光效,表面必须抛光至接近镜面,由于该氧化铝陶瓷管成瓷后硬度很高,脆性也大,根本无法对其表面进行打磨抛光,所以都选择在毛坯时(尚未经高温烧结成瓷)预先加工。即使如此,抛光时仍然存在因壁厚薄,材料脆,局部受载较大而碎裂的问题。

3.经市场调研,目前没有适合该类陶瓷坯管的抛光打磨设备,目前所采用的抛光方法是现行的常用抛光方法,具体抛光过程是将管体固定于旋转轴上,用金刚砂纸进行表面打磨,一般为粗磨和精磨两道打磨工序,整个过程均为人工操作。采用人工进行抛光,操作工人劳动强度大,生产效率低;其次,人工操作时抛光量难以精确控制,抛光质量不稳定,且精度较差;再者,抛光过程中,抛光粉末飞扬,粉尘易进入人体呼吸道和皮肤,且噪音较大,生产环境恶劣,危害人体健康,人工生产成本较高。由此可见,采用现有的人工抛光方法,其效率低下,人工成本高,砂纸消耗量大,并且合格率低,破损比例高。因此,针对现有的抛光情况,利用无心磨的原理,避免陶瓷坯管在抛光过程容易出现跳动,极易损坏陶瓷坯管的问题,需要开发一种高效、环保、质量稳定的自动抛光方法及装置,从而降低人工成本,提高产品的合格率,有效降低破损比例高的问题。

技术实现要素:

4.本发明要解决的技术问题是针对背景技术中存在的问题,利用无心磨的抛光原理,从而提高一种高效、环保、质量稳定的自动抛光方法及装置,从而降低加工成本及加工难度,提高抛光效率及产品的合格率,具体地说是一种用于陶瓷坯管外表面的抛光打磨方法及装置。

5.为解决上述技术问题,本发明所采用的技术方案为:一种用于陶瓷坯管外表面的抛光打磨方法,所述方法是将托板上的陶瓷坯管通过输送带上的推杆从进料区推送至打磨区内的导轮和抛光轮之间的间隙内,并通过设在导轮和抛光轮之间的间隙底部的托板对陶瓷坯管进行径向定位,调节导轮和抛光轮与陶瓷坯管之间的距离,使导轮和抛光轮的中心连线与陶瓷坯管的中心之间的高度为陶瓷坯管直径的1/3~1/4处;控制导轮和抛光轮同向

转动,在导轮和抛光轮的作用下,同时驱动陶瓷坯管在水平面上转动着从前往后自行移动,通过抛光轮对陶瓷坯管的外圆进行抛光打磨,所述陶瓷坯管经抛光打磨至设计尺寸后,最后通过推杆推送至出料区中的托板上,移出打磨区,完成抛光打磨工作。

6.进一步地,本发明所述的一种用于陶瓷坯管外表面的抛光打磨方法,其中所述抛光轮作用于陶瓷坯管表面的线速度为300~500m/min,所述抛光轮的直径为250mm;而所述导轮的直径为150~200mm。

7.进一步地,本发明所述的一种用于陶瓷坯管外表面的抛光打磨方法,其中所述陶瓷坯管在打磨区内的旋转速度为60~120转/min;所述输送带上的推杆的推动速度与打磨区内陶瓷坯管的移动速度相同或略小于其移动速度。

8.本发明要解决的另一个问题,就是提供一种自动化程度高,操作方便的装置,利用该装置能够方便实施上述用于陶瓷坯管外表面的抛光打磨方法,从而提高抛光效率及产品的合格率。为了解决上述技术问题,本发明所采用的技术方案为:所述装置包括有导轮、抛光轮、防跳轮、输送带和推杆,所述导轮和抛光轮之间设有间隙,并在间隙下方设有托板,所述托板用于支托待抛光打磨的陶瓷坯管,所述托板的上表面为倾斜面,所述倾斜面与陶瓷坯管的轴向平行;所述防跳轮设有四个,在所述导轮和抛光轮的前端及后端分别设有两个防跳轮,四个防跳轮呈对称状态布置于所述托板两侧,所述输送带设置于所述托板的正上方,并与所述托板呈平行状态布置,在所述输送带上设有多个推杆,利用所述推杆将托板上的陶瓷坯管推送至托板中间的倾斜面上。

9.进一步地,本发明所述的装置,其中所述抛光轮由并列布置为一体式的三个丝轮组成,三个丝轮沿所述陶瓷坯管的移动方向从前住后分别为粗磨丝轮、精磨丝轮和清理丝轮,其中所述粗磨丝轮采用200目的带砂杜帮丝轮,所述精磨丝轮采用600目的带砂杜帮丝轮,所述清理丝轮采用尼龙丝轮;而所述导轮采用橡胶轮。

10.进一步地,本发明所述的装置,其中所述托板上表面的倾斜面,其倾斜角度为30度,并且倾斜面的顶部为棱边,通过所述托板上表面的倾斜面对陶瓷坯管进行轴向定位。

11.进一步地,本发明所述的装置,其中还包括有驱动机构,通过所述驱动机构用于给输送带、导轮及抛光轮提供动力,所述输送带在驱动机构的作用下,可以实现精密调速,所述导轮及抛光轮在驱动机构的作用下,可以实现无级调速。

12.采用本发明所述的一种用于陶瓷坯管外表面的抛光打磨方法及装置,与现有技术相比,其有益效果在于:由于在输送带上设有推杆,利用所述推杆能够方便将托板上的陶瓷坯管从进料区推送至打磨区内的托板上,并通过托板上表面的倾斜面对陶瓷坯管进行轴向定位,最后在抛光轮的作用下,可以实现对陶瓷坯管外表面进行粗磨、精磨及清理处理。采用本发明所述装置进行抛光打磨,可以实现自动操作,从而降低加工成本及加工难度,有效降低破损率,提高了抛光效率及产品的合格率,使加工的壁薄陶瓷坯管能够满足高压钠灯的使用要求,具有操作方便,质量稳定等优点,适合推广应用。

附图说明

13.下面结合附图对本发明作进一步详细说明。

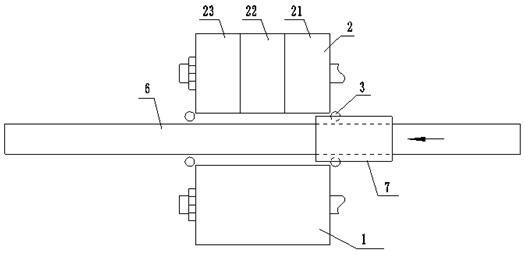

14.图1为发明所述抛光打磨方法所采用的装置的结构示意图;图2为发明所述装置中输送带与托板相配合布置的结构示意图。

15.图中所示:1

‑

导轮、2

‑

抛光轮、21

‑

粗磨丝轮、22

‑

精磨丝轮、23

‑

清理丝轮、3

‑

防跳轮、4

‑

输送带、5

‑

推杆、6

‑

托板、7

‑

陶瓷坯管。

具体实施方式

16.为进一步说明本发明的构思,以下将结合附图对本发明的具体实施方式作进一步说明:如图1和图2所示,本发明所述的一种用于陶瓷坯管外表面的抛光打磨方法,所述方法是将托板6上的陶瓷坯管7通过输送带4上的推杆5从进料区推送至打磨区内的导轮1和抛光轮2之间的间隙内,并通过设在导轮1和抛光轮2之间的间隙底部的托板6对陶瓷坯管7进行径向定位,调节导轮1和抛光轮2与陶瓷坯管7之间的距离,使导轮1和抛光轮2的中心连线与陶瓷坯管7的中心之间的高度为陶瓷坯管7直径的1/3~1/4处;控制导轮1和抛光轮2同向转动,在导轮1和抛光轮2的作用下,同时驱动陶瓷坯管7在水平面上转动着从前往后自行移动,通过抛光轮2对陶瓷坯管7的外圆进行抛光打磨,所述陶瓷坯管7经抛光打磨至设计尺寸后,最后通过推杆5推送至出料区中的托板6上,移出打磨区,完成抛光打磨工作。

17.进一步地,本发明所述的一种用于陶瓷坯管外表面的抛光打磨方法,其中所述抛光轮2作用于陶瓷坯管7表面的线速度为300~500m/min,所述抛光轮2的直径为250mm;而所述导轮1的直径为150~200mm。

18.进一步地,本发明所述的一种用于陶瓷坯管外表面的抛光打磨方法,其中所述陶瓷坯管7在打磨区内的旋转速度为60~120转/min;所述输送带4上的推杆5的推动速度与打磨区内陶瓷坯管7的移动速度相同或略小于其移动速度。

19.本发明要解决的另一个问题是,是提供一种自动化程度高,操作方便的装置,利用该装置能够方便实施上述用于陶瓷坯管外表面的抛光打磨方法,从而提高抛光效率及产品的合格率。为了解决上述技术问题,本发明所采用的技术方案为:所述装置包括有导轮1、抛光轮2、防跳轮3、输送带4和推杆5,所述导轮1和抛光轮2之间设有间隙,并在间隙下方设有托板6,所述托板6用于支托待抛光打磨的陶瓷坯管7,所述托板6的上表面为倾斜面,所述倾斜面与陶瓷坯管7的轴向平行;所述防跳轮3设有四个,在所述导轮1和抛光轮2的前端及后端分别设有两个防跳轮3,四个防跳轮3呈对称状态布置于所述托板6两侧,所述输送带4设置于所述托板6的正上方,并与所述托板6呈平行状态布置,在所述输送带4上设有多个推杆5,利用所述推杆5将输送带4上的陶瓷坯管7推送至托板6中间的倾斜面上。

20.进一步地,本发明所述的装置,其中所述抛光轮2由并列布置为一体式的三个丝轮组成,三个丝轮沿所述陶瓷坯管7的移动方向从前住后分别为粗磨丝轮21、精磨丝轮22和清理丝轮23,其中所述粗磨丝轮21采用200目的带砂杜帮丝轮,所述精磨丝轮22采用600目的带砂杜帮丝轮,所述清理丝轮23采用尼龙丝轮;而所述导轮1采用橡胶轮。

21.进一步地,本发明所述的装置,其中所述托板6上表面的倾斜面,其倾斜角度为30度,并且倾斜面的顶部为棱边,通过所述托板6上表面的倾斜面对陶瓷坯管7进行轴向定位。

22.进一步地,本发明所述的装置,其中还包括有驱动机构,通过所述驱动机构用于给输送带4、导轮1及抛光轮2提供动力,所述输送带4在驱动机构的作用下,可以实现精密调速,所述导轮1及抛光轮2在驱动机构的作用下,可以实现无级调速。

23.采用本发明所述的一种用于陶瓷坯管外表面的抛光打磨方法及装置,由于在输送

带4上设有推杆5,利用所述推杆5可以直接将托板6上的陶瓷坯管7推送至打磨区,而所述抛光轮2由并列布置为一体式的三个丝轮组成,三个丝轮沿所述陶瓷坯管7的移动方向从前住后分别为粗磨丝轮21、精磨丝轮22和清理丝轮23,通过所设置的三个丝轮,能够从粗磨到精磨,最后在进行表面清理。同时,由于陶瓷坯管7刚进入打磨区时,由于打磨作用力在坯管的一侧会导致坯管另一侧出现跳动,容易导致运行不稳的问题,这样在抛光打磨过程中,极易损坏陶瓷坯管7,所以需要在进出两端分别加装两个防跳轮3,通过所设置的防跳轮3,能够有效控制陶瓷坯管7在抛光打磨过程中出现跳动的问题,由此可见,通过所设置的防跳轮3,可以提高整个加工过程的稳定性。另外,所述输送带4上的推杆5的推动速度设置为与打磨区内陶瓷坯管7的移动速度相同或略小于其移动速度,其目的是避免打磨抛光时陶瓷坯管7与推杆5出现碰撞而损坏陶瓷坯管7的问题。

24.综上所述,采用本发明所述装置用于对陶瓷坯管7进行抛光打磨,可以实现自动操作,从而降低加工成本及加工难度,有效降低破损率,提高了抛光效率及产品的合格率,使加工的壁薄陶瓷坯管能够保证高压钠灯的使用要求,具有操作方便,质量稳定等优点,适合推广应用。

25.以上所述仅为本发明的优选实施方式,并不用以限制本发明,对于本领域的技术人员来说,可以有各种更改和变化,凡利用本发明所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1