一种切割生产线的制作方法

1.本发明涉及板材切割加工设备技术领域,尤其涉及一种切割生产线。

背景技术:

2.现有对石材、岩板等板材的切割生产线中多采用人工下板,即完成石材切割后,通过人工将其转移,并没有形成生产流水线,这会使得操作人员工作强度大,工作效率低;且板材加工时由人工定位,精度和工作效率都比较低。

技术实现要素:

3.本发明为解决上述问题,提供一种切割生产线,其采用下述技术方案。

4.一种切割生产线,包括板材输送平台、沿板材输送方向依次设置的切割装置和移料装置、及影像识别装置;所述切割装置包括切割机架,机架横梁组件,及切割机构;其中,所述切割机架架设在所述板材输送平台上,所述机架横梁组件设置在所述切割机机架,且沿所述切割机架进行往复运动,所述切割机构设置在所述机架横梁组件上;其中,所述切割机构包括第一移动座,第一驱动装置及切割头组件;第一移动座设置在所述机架横梁组件上,所述第一驱动装置驱动所述第一移动座在所述机架横梁组件上进行往复运动;所述切割头组件设置在所述第一移动座上,且沿所述第一移动座进行升降运动;所述移料装置包括移料机架,移料横梁组件及移料机构;其中,所述移料机架架设在所述板材输送平台上,所述移料横梁组件设置在所述移料机架上,且沿所述移料机架进行往复运动,所述移料机构设置所述移料横梁上;所述移料机构包括第二移动座,第二驱动装置及移料组件;第二移动座设置在所述移料横梁组件上,所述第二驱动装置驱动所述第二移动座在所述移料横梁组件上进行往复运动;所述移料组件设置在所述第二移动座上,且沿所述第二移动座进行升降运动;所述影像识别装置设置在所述第一移动座上,其用于对板材输送平台上位于切割装置工作范围内的板材进行拍照定位,以获得板材的位置坐标与外形轮廓。

5.与现有技术相比,本发明中所述切割生产线具有的有益效果为:所述切割生产线,包括板材输送平台、沿板材输送方向依次设置的切割装置和移料装置、及影像识别装置;所述切割装置包括切割机架,机架横梁组件,及切割机构;其中,所述切割机架架设在所述板材输送平台上,所述机架横梁组件设置在所述切割机机架,且沿所述切割机架进行往复运动,所述切割机构设置在所述机架横梁组件上;其中,所述切割机构包括第一移动座,第一驱动装置及切割头组件;第一移动座设置在所述机架横梁组件上,所述第一驱动装置驱动所述第一移动座在所述机架横梁组件上进行往复运动;所述切割头组件设置在所述第一移动座上,且沿所述第一移动座进行升降运动;所述移料装置包括移料机架,移料横梁组件及移料机构;其中,所述移料机架架设在所述板材输送平台上,所述移料横梁组件设置在所述移料机架上,且沿所述移料机架进行往复运动,所述移料机构设置所述移料横梁上;所述移料机构包括第二移动座,第二驱动装置及移料组件;第二移动座设置在所述移料横梁组件上,所述第二驱动装置驱动所述第二移动座在所述移料横梁组件上进行往复运动;所述移

料组件设置在所述第二移动座上,且沿所述第二移动座进行升降运动;所述影像识别装置设置在所述第一移动座上,其用于对板材输送平台上位于切割装置工作范围内的板材进行拍照定位,以获得板材的位置坐标与外形轮廓;本发明通过设置板材输送平台,其能自动对板材进行输送;还设有切割装置及移料装置,所述切割装置能对板材进行自动切割,所述移料装置切割完成的板材进行自动移料,这样就实现了自动化移料,无需人工搬运;这样本发明就完成了对板材输送—切割—搬运整个过程的自动化工作,形成了一条流水生产线,并且本发明还是所述切割装置上设有影像识别装置,其用于对板材输送平台上位于切割装置工作范围内的板材进行拍照定位,以获得板材的位置坐标与外形轮廓,这样就能更为精准地对板材进行切割。

6.进一步地,所述切割头组件包括:切割连接件,其设置在所述第一移动座;切割升降驱动装置,其余所述切割连接件连接,并驱动所述切割连接件沿所述第一移动座进行升降运动;切割头,其设置在所述切割连接件上;切割偏转驱动装置,其设置在所述切割连接件上,且驱动所述切割头进行偏转运动;此设计能够使得所述切割头能够实现任意角度的切割,并且所述切割头的切割轨迹可以为斜线,相交直线、弧线等。

7.进一步地,所述切割头组件还包括切割吸附件,其设置在所述切割连接件上;此设计能够在所述切割装置在进行二次切割前,将初步分好的板材移动一定的避让距离,避免误伤到不需要切割的板材。

8.进一步地,所述切割头组件还包括板材厚度检测装置,其设置在所述切割连接件上,所述板材厚度检测装置用于检测待切割板材的厚度并向外接控制器反馈其所检测数据;由于不同厚度板材需要的避让距离不同,因此所述板材厚度测试机构能够对板材进行厚度测试,并且将其所测数据反馈给外接控制器,外接控制器能够根据其收到的板材厚度数据计算出避让距离。

9.进一步地,所述移料组件包括:移料连接件,其设置在所述第二移动座上;移料升降驱动装置,其与所述移料连接件连接,并驱动所述移料连接件沿所述第二移动座进行升降运动;移料吸附件,其设置在所述移料连接件上;移料偏转驱动装置,其设置在所述移料连接件上,且驱动所述移料吸附件进行偏转运动;此设计能够使得所述移料装置能够吸附任意角度的板材,并且不易使得板材脱落。

10.进一步地,所述移料吸附件用于吸附60x300mm~2000x4000mm的规格范围内规则或不规则的板材,适用面广。

11.进一步地,所述移料吸附件为真空吸附结构,其与外设真空泵连接;采用真空吸附结构能够避免所述机械手本体破坏板材的表面。

12.进一步地,所述机架横梁组件包括:机架横梁,其设置在所述切割机架上;机架驱动装置,其与所述机架横梁连接,并驱动所述机架横梁在所述切割机架上进行往复运动;所述第一移动座设置在所述机架横梁上,所述第一驱动装置驱动所述第一移动座在所述机架横梁上进行往复运动。

13.进一步地,所述移料横梁组件包括:移料横梁,其设置在所述切割机架上;移料驱动装置,其与所述移料横梁连接,并驱动所述移料横梁在所述移料机架上进行往复运动;所述第二移动座设置在所述移料横梁上,所述第二驱动装置驱动所述第二移动座在所述移料横梁上进行往复运动。

14.进一步地,还包括贴标机,其设置在所述切割机构上,其用于对板材进行贴标签;设计能将贴标功能集成在切割生产线上,并且所述贴标机设置在所述切割机构上,能随着切割机构同步运动,在切割完成后,不需要所述贴标机进行额外的动作,因此极大地提供了其贴标签效率。

附图说明

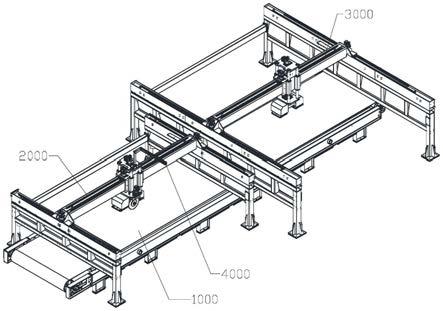

15.图1是本发明一种切割生产线的一实施例立体结构示意图;

16.图2是图1的本发明一种切割生产线的一实施例立体结构示意图;

17.图3是图1的切割装置及影像识别装置的结构示意图;

18.图4是图3的另一视角立体结构示意图;

19.图5是图1的移料装置的立体结构示意图。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

21.参照图1~图5,一种切割生产线,包括板材输送平台1000、沿板材输送方向依次设置的切割装置2000和移料装置3000、及影像识别装置4000;所述切割装置2000包括切割机架2100,机架横梁组件,及切割机构2300;其中,所述切割机架2100架设在所述板材输送平台1000上,所述机架横梁组件设置在所述切割机机架,且沿所述切割机架2100进行往复运动,所述切割机构2300设置在所述机架横梁组件上;其中,所述切割机构2300包括第一移动座2310,第一驱动装置及切割头组件;第一移动座2310设置在所述机架横梁组件上,所述第一驱动装置驱动所述第一移动座2310在所述机架横梁组件上进行往复运动;所述切割头组件设置在所述第一移动座2310上,且沿所述第一移动座2310进行升降运动;所述移料装置3000包括移料机架3100,移料横梁组件及移料机构3300;其中,所述移料机架3100架设在所述板材输送平台1000上,所述移料横梁组件设置在所述移料机架3100上,且沿所述移料机架3100进行往复运动,所述移料机构设置所述移料横梁上;所述移料机构3300包括第二移动座3310,第二驱动装置3320及移料组件;第二移动座3310设置在所述移料横梁组件上,所述第二驱动装置3320驱动所述第二移动座3310在所述移料横梁组件上进行往复运动;所述移料组件设置在所述第二移动座3310上,且沿所述第二移动座3310进行升降运动;所述影像识别装置4000设置在所述第一移动座2310上,其用于对板材输送平台1000上位于切割装置2000工作范围内的板材进行拍照定位,以获得板材的位置坐标与外形轮廓。

22.与现有技术相比,本发明中所述切割生产线具有的有益效果为:所述切割生产线,包括板材输送平台1000、沿板材输送方向依次设置的切割装置2000和移料装置3000、及影像识别装置4000;所述切割装置2000包括切割机架2100,机架横梁组件,及切割机构2300;其中,所述切割机架2100架设在所述板材输送平台1000上,所述机架横梁组件设置在所述切割机机架,且沿所述切割机架2100进行往复运动,所述切割机构2300设置在所述机架横梁组件上;其中,所述切割机构2300包括第一移动座2310,第一驱动装置2320及切割头组件;第一移动座2310设置在所述机架横梁组件上,所述第一驱动装置2320驱动所述第一移动座2310在所述机架横梁组件上进行往复运动;所述切割头组件设置在所述第一移动座

2310上,且沿所述第一移动座2310进行升降运动;所述移料装置3000包括移料机架3100,移料横梁组件及移料机构3300;其中,所述移料机架3100架设在所述板材输送平台1000上,所述移料横梁组件设置在所述移料机架3100上,且沿所述移料机架3100进行往复运动,所述移料机构3300设置所述移料横梁上;所述移料机构3300包括第二移动座3310,第二驱动装置3320及移料组件;第二移动座3310设置在所述移料横梁组件上,所述第二驱动装置3320驱动所述第二移动座3310在所述移料横梁组件上进行往复运动;所述移料组件设置在所述第二移动座3310上,且沿所述第二移动座3310进行升降运动;所述影像识别装置4000设置在所述第一移动座2310上,其用于对板材输送平台1000上位于切割装置2000工作范围内的板材进行拍照定位,以获得板材的位置坐标与外形轮廓;本发明通过设置板材输送平台1000,其能自动对板材进行输送;还设有切割装置2000及移料装置3000,所述切割装置2000能对板材进行自动切割,所述移料装置3000对切割完成的板材进行自动移料,这样就实现了自动化移料,无需人工搬运;这样本发明就完成了对板材输送—切割—搬运整个过程的自动化工作,形成了一条流水生产线,并且本发明还是所述切割装置2000上设有影像识别装置4000,其用于对板材输送平台1000上位于切割装置2000工作范围内的板材进行拍照定位,以获得板材的位置坐标与外形轮廓,这样就能更为精准地对板材进行切割。

23.进一步地,所述切割头组件包括:切割连接件2341,其设置在所述第一移动座2310;切割升降驱动装置2342,其与所述切割连接件2341连接,并驱动所述切割连接件2341沿所述第一移动座2310进行升降运动;切割头2343,其设置在所述切割连接件2341上;切割偏转驱动装置2344,其设置在所述切割连接件2341上,且驱动所述切割头2343进行偏转运动;;此设计能够使得所述切割头2343能够实现任意角度的切割,并且所述切割头2343的切割轨迹可以为斜线,相交直线、弧线等。

24.进一步地,所述切割头组件还包括切割吸附件2350,其设置在所述切割连接件2341上;此设计能够在所述切割装置2000在进行二次切割前,将初步分好的板材移动一定的避让距离,避免误伤到不需要切割的板材。

25.进一步地,所述切割头组件还包括板材厚度检测装置2360,其设置在所述切割连接件上,所述板材厚度检测装置用于检测待切割板材的厚度并向外接控制器反馈其所检测数据;由于不同厚度板材需要的避让距离不同,因此所述板材厚度测试机构能够对板材进行厚度测试,并且将其所测数据反馈给外接控制器,外接控制器能够根据其收到的板材厚度数据计算出避让距离。

26.进一步地,所述移料组件包括:移料连接件3331,其设置在所述第二移动座3310上;移料升降驱动装置3332,其与所述移料连接件3331连接,并驱动所述移料连接件3331沿所述第二移动座3310进行升降运动;移料吸附件3333,其设置在所述移料连接件3331上;移料偏转驱动装置3334,其设置在所述移料连接件3331上,且驱动所述移料吸附件3333进行偏转运动;此设计能够使得所述移料装置3000能够吸附任意角度的板材,并且不易使得板材脱落。

27.进一步地,所述移料吸附件3333设有两个,所述两个移料吸附件3333对称设置在所述移料偏转驱动装置3334的两侧,每个可以单独使用,也可以组合使用,适用60x300mm~2000x4000mm的规格范围内规则或不规则板材的移料。

28.进一步地,所述移料吸附件3333为真空吸附结构,其与外设真空泵连接;采用真空

吸附结构能够避免所述机械手本体破坏板材的表面。

29.进一步地,所述机架横梁组件包括:机架横梁2210,其设置在所述切割机架2100上;机架驱动装置2220,其与所述机架横梁2210连接,并驱动所述机架横梁2210在所述切割机架2100上进行往复运动;所述第一移动座2310设置在所述机架横梁2210上,所述第一驱动装置2320驱动所述第一移动座2310在所述机架横梁2210上进行往复运动。

30.进一步地,所述移料横梁组件包括:移料横梁3210,其设置在所述切割机架2100上;移料驱动装置3220,其与所述移料横梁3210连接,并驱动所述移料横梁3210在所述移料机架3100上进行往复运动;所述第二移动座3310设置在所述移料横梁3210上,所述第二驱动装置3320驱动所述第二移动座3310在所述移料横梁3210上进行往复运动。

31.进一步地,还包括贴标机5000,其设置在所述切割机构2300上,其用于对板材进行贴标签;设计能将贴标功能集成在切割生产线上,并且所述贴标机5000设置在所述切割机构2300上,能随着切割机构2300同步运动,在切割完成后,不需要所述贴标机5000进行额外的动作,因此极大地提供了其贴标签效率。

32.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1