一种多工位自动热压铸装置的制作方法

1.本发明涉及氧化铝陶瓷加工成型技术领域,具体涉及一种多工位自动热压铸装置。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.氧化铝陶瓷制品成型方法有干压、注浆、挤压、冷等静压、注射、流延、热压与热等静压 成型等多种方法。

4.热压铸成型是生产特种陶瓷的较为广泛的一种生产工艺,其基本原理是利用石蜡受热熔化 和遇冷凝固的特点,将无可塑性的瘠性陶瓷粉料与热石蜡液均匀混合形成可流动的浆料,在一 定压力下注入金属模具中成型,冷却待蜡浆凝固后脱模取出成型好的坯体。坯体经适当修整, 埋入吸附剂中加热进行脱蜡处理,然后再脱蜡坯体烧结成最终制品。

5.发明人发现,应用最广泛的传统热压铸设备存在自动化程度低,大多采用人工合模,劳动 强度非常大。并且合模、注浆、保压、切注浆口、脱模、出胚六大工序均由工人根据经验依次 按动电磁气动阀按钮,工作繁琐,且由于人工控制各工序的操作时间,存在成品率不高、耗能 过大、安全性不高的缺点,发明人还发现,目前的压铸机出胚后需要人工收集胚件,无法完成 自动卸料,还无法切除注浆口,自动化程度低,增加了劳动强度。

技术实现要素:

6.本发明的目的是为克服现有技术的不足,提供一种多工位自动热压铸装置,自动化程度高, 人工干预少,且能够自动完成合模、脱模、卸料等操作,工作效率高,劳动强度低。

7.为实现上述目的,本发明采用如下技术方案:

8.第一方面,本发明的实施例提供了一种多工位自动热压铸装置,其特征在于,包括:

9.压铸机构:包括上模组件和下模组件,上模组件包括能够竖向运动的第一工作台,第一 工作台与型腔板固定连接,型腔板具有型腔,型腔包括浇口部和成型部,型腔板上方设有能够 竖向运动的上模,上模设有伸入成型部的顶杆,上模上方设有能够竖向运动的浇口推板,浇口 推板设有能够伸入浇口部的芯棒,芯棒边缘处设有倒角,下模组件包括能够竖向运动的第二工 作台,第二工作台固定有具有浇口的下模;

10.注浆机构:用于向下模的浇口注入浆料;

11.卸料机构:包括第一托架,第一托架与能够驱动其运动至型腔板下方的第一驱动机构连 接,还包括第二托架,所述第二托架与能够驱动其运动至下模下方的第二驱动机构连接。 本发明的有益效果:

12.1.本发明的自动热压铸装置,第一工作台和第二工作台均能够做竖向运动,从而实现了 型腔板与下模的自动贴合和分开,从而实现了自动完成合模和脱模,无需人工参

与,自动化程 度高,生产效率高,提高了产品质量,降低了工作人员的劳动强度,提高了生产安全性。

13.2.本发明的自动热压铸装置,由于芯棒具有倒角,与下模中的浇口配合,形成小注浆口, 使从分流道来的浆料产生加速,以快速充满型腔,充模容易。

14.3.本发明的自动热压铸装置,具有第一托架和第一驱动机构,利用第一工作台、第二工 作台的竖向运动,能够使第一托盘在第一驱动机构的作用下运动至型腔板的正下方,上模带动 顶杆在型腔内运动,能够将压铸好的胚件顶出并落至第一托盘中,实现了自动卸料,生产效率 高,降低了工作人员的劳动强度,具有第二托架和第二驱动机构,第二托架运动至下模正下方, 此时浇口推板在浇口推板气缸的作用下加压下行,将下模的浇口内的浆口废料推出,完成切除 注浆口,废料能够落入第二托架,实现了废料的收集。

附图说明

15.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施 例及其说明用于解释本技术,并不构成对本技术的限定。

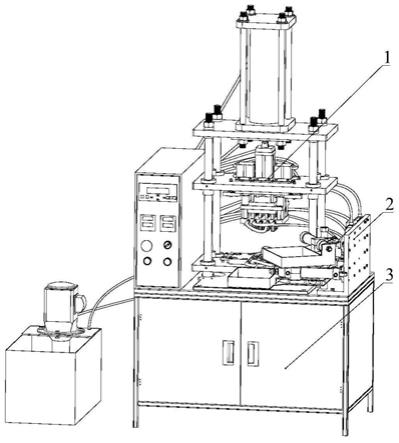

16.图1为本发明实施例1整体结构示意图;

17.图2为本发明实施例1压铸机构结构示意图;

18.图3为本发明实施例1下模组件与上模组件配合处局部放大示意图;

19.图4为本发明实施例1喷射嘴与下模组件配合处局部放大示意图;

20.图5为本发明实施例1上模组件结构示意图;

21.图6为本发明实施例1上模组件爆炸结构示意图;

22.图7为本发明实施例1下模结构示意图;

23.图8为本发明实施例1下模结构俯视图;、

24.图9为本发明实施例1型腔板结构示意图;

25.图10为本发明实施例1型腔板俯视图;

26.图11为本发明实施例1上模结构示意图;

27.图12为本发明实施例1上模结构仰视图;

28.图13为本发明实施例1顶杆处局部放大示意图;

29.图14为本发明实施例1型芯板结构示意图;

30.图15为本发明实施例1型芯板结构仰视图;

31.图16为本发明实施例1图15中的i处局部放大示意图;

32.图17为本发明实施例1型芯板侧视图;

33.图18为本发明实施例1浇口推板结构示意图;

34.图19为本发明实施例1固定板结构示意图;

35.图20为本发明实施例1浇口板结构示意图;

36.图21为本发明实施例1分流道截面示意图;

37.图22为本发明实施例1润滑通道和针阀式油杯装配示意图;

38.图23为本发明实施例1卸料机构结构示意图;

39.图24为本发明实施例1第一驱动机构结构示意图;

40.图25为本发明实施例1第二驱动机构结构示意图;

41.图26为本发明实施例1注浆机构结构示意图;

42.图27为本发明实施例1整体结构主视图;

43.图28为本发明实施例2加工出的胚件结构示意图;

44.其中,1.压铸机构,2.卸料机构,3.注浆机构,4.胚件;

45.101.第一工作台,102.导向套,103.导向杆,104.底板,105.固定板,106.第二垫块,107. 型芯板,108.第一垫块,109.型腔板,110.销钉,111.上模,112.第一脱模气缸,113.第二脱 模气缸,114.浇口推板,115.浇口推板驱动气缸,116.导向柱,117.第一工作台升降气缸,118. 第三工作台,119.第二工作台,120.第二工作台第一升降气缸,121.第二工作台第二升降气缸, 122.下模,123.铜堵,124.针阀式油杯,125.水箱,126.循环水泵;

46.201.支撑板,202.固定心轴,203.第一齿条驱动气缸,204.第一齿条,205.第一齿条导向 槽,206.第一齿轮,207.第一托盘,208.第二齿条驱动气缸,209.第二齿条,210.第二齿条导 向槽,211.第二齿轮,212.第二托盘;

47.301.浇口推板,302.主浇道衬套,303.喷射嘴,304.注浆管,305.浆桶,306.浆料,307. 封盖,308.橡胶密封垫,309.油浴箱,310.油料,311.电热管固定座,312.电热管,313.出浆 口端盖,314.电加热装置,315.热电偶,316.控制箱,317.手孔端盖,318.手孔端盖密封圈, 319.手孔端盖压紧螺杆,320.横向夹块,321.旋转推杆;

48.10901.型腔,10902.型腔板冷却水道,12201.浇口,12202.下模板冷却水道,20701.第一 托架,20702.第一托盘边框,20703.第三驱动气缸,21201.第二托架,21202.第二托盘边框, 21203.第四驱动气缸,30101.主流道,30102.分流道,

具体实施方式

49.本技术的一种典型实施方式实施例1中,如图1

‑

图27所示,一种多工位自动热压铸装置, 包括支座

ⅰ‑

20,所述支座顶面安装有压铸机构1,所述压铸机构的一侧设置有卸料机构2,所 述卸料机构安装在支座顶面,所述支座内部位于压铸机构的下方设置有注浆机构3。

50.所述压铸机构包括能够做竖向运动的上模组件和下模组件。

51.上模组件包括能够利用第一驱动件做竖向升降运动的第一工作台101,第一工作台的四个 角处设置有导向套102,所述导向套中穿过有轴线竖向设置的导向杆103,所述导向杆的底端 设置有凸台,所述凸台与导向杆之间设置有两个限位筋,所述限位筋插入底板104设置的限位 卡槽中,所述底板固定在支座的顶面,通过限位卡槽和限位筋配合,防止导向杆绕自身轴线的 转动,实现了导向杆与底板的固定连接,导向杆能够对第一工作台的运动进行导向。

52.所述第一工作台的底面与固定板105固定连接,固定板底面通过第二垫块106与型芯板 107连接,第二垫块设置在固定板底面的两个侧部位置,所述型芯板的底面通过第一垫块108 与型腔板109固定连接,第一垫块设置在型芯板底面的两侧位置,型腔板与型芯板的四个角部 位之间设置有销钉110,用于对型腔板和型芯板之间的装配进行定位,销钉伸出至型腔板下方, 用于与下模组件配合。

53.所述型腔板设置有多个型腔10901,本实施例中,所述型腔设置十二个,所述型腔包括浇 口部和位于浇口部两侧的成型部,成型部与待压铸的胚件形状相匹配,浇口部用于

浆料的流入, 所述型腔板上还设置有用于与销钉连接的销钉定位孔。

54.所述型腔板与型芯板之间设置有上模111,所述上模底面设置有十二组顶杆,每组顶杆设 置两个,同一组顶杆之间的上模位置开设有第一芯棒通孔,同一组的顶杆的位置和形状与同一 个型腔的两个成型部位置和形状相匹配,顶杆伸入型腔的成型部中,作为程序空间的顶面,所 述顶杆的底面边缘具有向顶杆中心方向倾斜的圆弧过渡面,每个顶杆设置有四个用于型芯杆穿 过的型芯孔。

55.为了使上膜能够做自主的升降运动,所述上模的两端分别与两个第二驱动件连接,第二驱 动件用于驱动上膜的升降运动,两个第二驱动件分别为第一脱模气缸112和第二脱模气缸113, 第一脱模气缸和第二脱模气缸均固定在第一工作台上。第一脱模气缸和第二脱模气缸的活塞杆 分别与上膜的两个端部位置铰接。

56.所述型芯板与固定板之间设置有浇口推板114,所述浇口推板的底面设置有十二个芯棒, 芯棒的形状与浇口部的形状相匹配,芯棒通过第二芯棒通孔和第一芯棒通孔依次穿过型芯板和 上模并伸入型腔的浇口部中,

57.为了使浇口推板能够实现自主的升降运动,所述浇口推板与固定在第一工作台的第三驱动 件连接,第三驱动件用于驱动浇口推板做升降运动,第三驱动件采用浇口推板驱动气缸115, 浇口推板驱动气缸设置在第一脱气缸和第二脱模气缸之间,浇口推板驱动气缸的活塞杆与浇口 推板连接,

58.为了与下模中的浇口配合,形成小注浆口,使从分流道来的浆料产生加速,以快速充满型 腔,充模容易,所述芯棒的底面边缘设置有倒角。

59.为了使得上膜、浇口推板的升降运动能够平稳进行,所述型腔板与导向柱116的底端固定 连接,导向柱的顶端依次穿过上模、型芯板、浇口推板后与固定板固定。导向柱用于对上模和 浇口推板的运动进行导向。

60.本实施例中,第一工作台需要做升降运动,由于第一工作台中部安装了浇口推板气缸,所 以用于带动第一工作台做升降运动的第一驱动件不方便直接与第一工作台连接,本实施例中, 所述浇口推板气缸的缸体与第一驱动件连接,实现了第一工作台与第一驱动件的连接,所述第 一驱动件采用第一工作台升降气缸117,第一工作台升降气缸的活塞杆与浇口推板气缸的缸体 铰接,第一工作台升降气缸固定在第三工作台118上,第三工作台与导向杆顶端固定。

61.进一步的,为了使工件快速成型,所述型腔板内还设置有五条型腔板冷却水道10902,型 腔板冷却水道利用软管连接形成一个冷却水回路。冷却水道具有进水口和出水口。

62.所述下模组件包括第二工作台119,第二工作台位于第一工作台下方,所述第二工作台的 四个角处设置有导向套,导向套与第二工作台固定连接,第二工作台能够通过导向套沿导向杆 做竖向运动,

63.为了使得第二工作台能够做自主的升降运动,所述第二工作台与第四驱动件连接,所述第 四驱动件采用第二工作台第一升降气缸120及第二工作台第二升降气缸121,第二工作台与第 二工作台第一升降气缸及第二工作台第二升降气缸的活塞杆连接,所述第二工作台第一升降气 缸及第二工作台第二升降气缸固定在支座上,采用两个升降气缸,能够保证第二工作台升降的 平稳性。

64.所述第二工作台的中心部位固有下模122,所述下模设置有十二个浇口12201,浇口位置 与型腔的浇口部相对齐,浇口两侧设置有与待加工胚件想匹配的型芯凸台。

65.本实施例中,下模内设置有下模板冷却水道12202,冷却水道通过软管连接形成冷却回路, 所述下模上还设有下模板定位孔,所述下模板定位孔能够与销钉110伸出至型腔板下方的部位 配合,进行合模的定位,定位孔顶部边缘设置倒角,便于合模。

66.本实施例中,为了使得第一工作台和第二工作台的升降运动顺畅进行,所述第一工作台和 第二工作台均设置有润滑油道,所述润滑通道设置两条,润滑油道与导向套位置相对齐,润滑 油道两端通过铜堵123进行封堵,铜堵与第一工作台及第二工作台螺纹连接,所述第一工作台 和第二工作台顶面均螺纹连接有针阀式油杯124,针阀式油杯与润滑通道连通,可以通过针阀 式油杯向润滑油道内加入润滑油,可以及时对导向套进行润滑,减小磨损。

67.本实施例中,两个冷却水道均与供水机构连接,供水机构能够通过冷却水道向下模和型腔 板内通入冷却水,对型腔板和下模进行快速冷却,方便胚件的快速定型。

68.所述供水机构包括水箱125,水箱与循环水泵126固定连接,循环水泵通过管路与双三通 128的进水口连接,双三通固定在支座上,双三通的其中一个水平的出水口通过管路与作为型 腔板的冷却水道的进水口连接,另外一个垂直的出水口通过管路与下膜的冷却水道的进水口连 接,两个冷却水道的出水口分别通过管路连接双三通的顶部的回水口和水平的回水口,双三通 的出口与两个回水口连通,并通过管路与水箱连通,水箱内的冷却水能够在循环泵的作用下进 入双三通,一路进入下模,一路进入型腔板,下模和型腔板流出的冷却水通过回水口在双三通 内汇合后通过双三通的出口流回水箱,实现了水的循环利用。

69.所述卸料机构2设置在压铸机构的一侧,固定在支座的顶面,包括支撑板201,所述支撑 板与支座固定连接,所述支撑板的一端与固定心轴202的底端固定连接,所述支撑板上安装有 上下设置的第一驱动机构及第二驱动机构,第一驱动机构与第一托盘连接,第二驱动机构与第 二托盘连接。

70.第一托盘用于接收浆口废料,所述第一驱动机构包括第一卸料驱动件,卸料驱动件采用第 一齿条驱动气缸203,所述第一齿条驱动气缸固定在支撑板上,所述第一齿条驱动气缸的活塞 杆与第一齿条204铰接,第一齿条与第一齿条导向槽205滑动连接,第一齿条导向槽与支撑板 固定连接,第一齿条与第一齿轮206相啮合,第一齿轮与固定心轴转动连接,所述第一齿轮的 边缘处与第一连接件的一端固定连接,本实施例中,与第一齿条边缘处连接的第一连接件采用 呈钝角的v型结构,包括呈钝角设置的第一连接部和第二连接部,所述第一连接部端部与第一 齿轮固定连接,第二连接部固定有第一托盘207,所述第一托盘包括第一托架20701和第一托 盘边框20702,第二连接部与第一托架固定连接,所述第二连接部顶面设置有推料驱动件,所 述推料驱动件采用第三驱动气缸20703,第三驱动气缸与第二连接部固定。第三气缸的活塞杆 与第一托盘边框20702连接,第一托盘边框能够设置在第一托盘的边缘位置处,第三气缸能够 带动第一托盘边框运动,进而将第一托盘上的物料推出。

71.所述第二驱动机构包括第二卸料驱动件,所述第二卸料驱动件采用第二齿条驱动气缸 208,所述第二齿条驱动气缸固定在支撑板上,所述第二齿条驱动气缸的活塞杆与第

二齿条209 铰接,第二齿条与第二齿条导向槽210滑动连接,第二齿条导向槽与支撑板固定连接。所述第 二齿条与第二齿轮211相啮合,第二齿轮与固定心轴转动连接,所述第二齿轮的边缘处与第二 连接件固定连接,所述第二连接件采用l型结构,包括垂直设置的第三连接部和第四连接部, 第三连接部与第二齿轮的边缘位置固定连接,第四连接部与第二托盘212固定连接,所述第二 托盘包括第二托架21201和第二托盘边框21202,所述第二托架与第四连接部固定连接,所述 第四连接部上还设置有推料驱动件,所述推料驱动件采用第四驱动气缸21203,第四气缸的活 塞杆与第二托盘边框21202连接,第二托盘边框能够设置在第二托架的边缘处,第四气缸推动 第二托盘边框运动,能够将第二托架内的物料推出。

72.所述注浆机构包括浇口板301,浇口板底面与底板连接。

73.所述浇口板上表面开设有浇道,所述浇道包括主流道30101和分流道30102,所述主流道 位于浇口板的中心位置,分流道对称布置在主流道两侧,能够使主流道来的浆料均衡到达各浇 口并同时充满各型腔,所述分流道的截面为梯形,加工方便,并且分流道排列紧凑减小了模具 尺寸缩短了行程,使浆料到达各浇口时温度压力损失降低到最少。

74.浇口板能够通过第二工作台中心设在的开口与固定在第二工作台的下模贴合接触,分流道 的末端与下模的浇口对齐,使分浇道内的浆料能够进入浇口。

75.所述浇口板的中心部位设有主浇道衬套302,主浇道衬套与主流道连通,主浇道衬套压紧 固定在浇口板上,主浇道衬套的下方设置有喷射嘴303,喷射嘴固定在底板上,喷射嘴与主浇 道衬套相连通,喷射嘴内浆料能够通过主浇道衬套进入主流道,所述主流道衬套内的主流道为 圆锥型,高度较小,在横截面采用圆形便于流道凝料脱出,并且压力损失小,浆料损耗小。

76.所述喷射嘴与注浆管304的一端连接,注浆管的另一端伸入浆桶305中,浆桶设置在支座 内部,用于盛装浆料306,所述浆桶顶部与封盖307固定连接,顶盖与浆桶顶部之间设置有橡 胶密封垫308,用于对顶盖和浆桶之间进行密封,所述浆桶位于油浴箱309内,油浴箱用于盛 装油料310,油浴箱顶部与顶盖固定连接,料桶与油浴箱之间的空间设置有电热管固定座311, 电热管固定座与顶盖固定连接,电热管固定座的四个角处设置有加热件,所加热件采用电热管312,电热管通与电热管固定座固定连接,电热管能够对油浴箱内的油料进行加热,使得浆桶 内的浆料保温,避免了浆料凝固,保证了浆料的均匀性,从而保证了成型质量。所述注浆管与 出浆口端盖313固定连接,所述注浆管靠近端盖的部分外周套有电加热装置314,防止浆料的 冷凝堵塞。所述浆桶和油浴箱之间的顶盖部分还螺纹连接有热电偶315,其作用是把油浴箱内 油料的温度信号转换成热电动势信号,通过电气仪表(二次仪表)转换成油料的温度显示在控 制箱316上,所述控制箱固定在支座顶面。所述顶盖上还设置有手孔,通过手孔箱料桶内加料 和对料桶进行洗涤,所述手孔处设置有手孔端盖317,手孔端盖与顶盖之间设置有手孔端盖密 封圈318,所述手孔端盖利用手孔端盖压紧螺杆319压紧,手孔端盖压紧螺杆与横向夹块320 螺纹连接,横向夹块两端通过滑槽与固定在顶盖的限位杆滑动连接,手孔端盖压紧螺杆顶端穿 过有旋转推杆321,通过旋转推杆转动手孔端盖压紧螺杆,横向夹块沿限位杆向上运动,直至 触碰限位杆顶端的限位凸台,此时横向夹块无法继续向上移动,继续旋转手孔端盖压紧螺杆, 手孔端盖压紧螺杆有向下运动的趋势,将手孔端盖与顶盖压紧。拆卸手孔端盖时,反向旋转手 孔端盖压紧螺杆,此时横向夹块下移直至与手孔端盖接触,无法继续移动,继续旋转手孔端盖 压紧螺杆,此时手孔端

盖压紧螺杆向上运动,直至脱离横向夹块,此时接触对手孔端盖的压紧 状态,取下横向夹块,利用工具可撬开手孔端盖完成手孔的打开。

77.所述浆桶通过安装有电磁阀的压缩空气管与外部压缩空气源连接,外部压缩空气源能够通 过电磁阀向浆桶注入压缩空气,将浆料压入注浆管,所述电磁阀与控制箱连接,由控制箱控制 其工作。

78.本实施例中,所有的用于工作的气缸、循环水泵、电磁阀、热电偶、电热管、电加热装置 等元件均与控制箱连接,由控制箱控制其自动工作。

79.实施例2:

80.本实施例公开了实施例1所述的多工位自动热压铸装置的工作方法:

81.初始状态下,第三工作台位于浇口板上方且保持设定距离,型腔板与下模处于分离状态且 浇口推板与固定板处于贴合状态,上模与型芯板处于贴合状态,此位置为一工位。

82.在控制箱的控制下,第一工作台升降气缸进气腔输入压缩空气,推动第一工作台下行,同 时第二工作台第一升降气缸、第二工作台第二升降气缸排气腔输入压缩空气,第三工作台下行, 型腔板与下模贴合,下模与浇口板贴合,完成合模,型腔的腔壁、顶杆底面、下模上表面、型 芯凸台及型芯杆形成注浆的空腔,此位置为二工位,控制芯棒伸入型腔的型腔部,且底部与型 腔部底面平齐,由于芯棒底面边缘存在倒角结构,通过与下模中的浇口配合,形成小注浆口, 使从分流道来的浆料产生加速,以快速充满型腔,充模容易。因为浇口尺寸比型腔部分小的多, 因此,型腔充满浆料后,浇口能迅速冷却封闭,防止浆料倒流,而且也便于浇口凝料与胚件分 离。此外,小浇口对熔体有较大的摩擦阻力,结果使熔体温度明显上升,黏度降低,流动性增 加,有利于薄壁复杂制品的成型和获得外形清晰的胚件;小浇口有利于流道凝料与胚件的分离, 便于自动切断浇口,从而便于修正胚件,痕迹小;小浇口缩短了成型周期,提高生产速率。小 浇口可以控制并缩短保压补缩时间,以减少胚件内应力,防止变形和破裂。

83.第一工作台升降气缸进气腔,第二工作台第一升降气缸、第二工作台第二升降气缸的排气 腔继续保持保压状态,电磁阀打开,浆桶内注入压缩空气,浆料经过注浆管、喷射嘴、主浇道 衬套、主流道和分流道后进入型腔,完成压铸,形成胚件4,胚件结构如图28所示,此时为 三工位。

84.第二工作台第一升降气缸、第二工作台第二升降气缸进气腔输入压缩空气,第一工作台升 降腔的排气腔输入压缩空气,使第一工作台和第二工作台同时向上运动至设定位置,且保持合 模状态不变,同时第二齿条驱动气缸的进气腔输入压缩空气,第二齿条推动第二齿轮旋转 90

°

,第二托架运动至下模正下方,此时浇口推板在浇口推板气缸的作用下加压下行,将下模 的浇口内的浆口废料推出,完成切除注浆口,同时第二齿条驱动气缸排气腔输入压缩空气,第 二齿条推动第二齿轮反向旋转90

°

,将浆口废料带离,接着第四驱动气缸的进气腔输入压缩 空气,推动第二托盘边框滑动,将第二托架中的注浆口废料推力,同时第四驱动气缸复位,此 时为四工位。

85.第一工作台升降气缸排气腔输入压缩空气,第一工作台上移,型腔板与下模分离,完成脱 模,此时为五工位。

86.第一齿条驱动气缸推动第一齿条移动,带动第一齿轮旋转,使第一托架位于型腔

板下方, 同时上模在第一脱模气缸和第二脱模气缸的推动下下压,将压铸好的胚件顶出型腔,落入第一 托架中,第一齿条驱动气缸推动第一齿条移动,带动第一齿轮逆向旋转,将胚件及第一托架带 离,接着第三驱动气缸推动第一托盘边框滑动,将胚件推离,第三驱动气缸的活塞杆复位,此 时为六工位,至此完成整个压铸流程,即这六个工位依次完成合模、注浆、保压、切注浆口、 脱模、出胚等六个工序,自动完成热压铸成型胚件,自动化程度高,生产效率高,极大的降低 了工作人员的劳动强度。

87.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限 制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出 创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1