一种用于陶瓷生产的节能型上釉设备及其使用方法与流程

1.本发明涉及一种用于陶瓷生产的节能型上釉设备及其使用方法,属于处理或加工成型制品的设备或方法领域,具体而言,属于“用于涂层的”小类。

背景技术:

2.陶瓷,中国人早在约公元前8000-2000年就发明了陶器,用陶土烧制的器皿叫陶器,用瓷土烧制的器皿叫瓷器,陶瓷则是陶器、炻器和瓷器的总称,古人称陶瓷为瓯,凡是用陶土和瓷土这两种不同性质的粘土为原料,经过配料、成型、干燥、焙烧等工艺流程制成的器物都可以叫陶瓷。

3.在陶瓷生产的过程中,需要将刚烧制成的陶瓷放入容器内的釉水中进行浸泡,对其进行上釉处理,上釉后的陶瓷取出后,陶瓷上多余的釉水滴落在容器的周边,不仅会造成釉水的浪费,而且也会污染环境,并且在上袖的过程中需要装设有多个带电设备进行操作,消耗能源较大。

4.因此我们对此做出改进,提出一种用于陶瓷生产的节能型上釉设备及其使用方法。

技术实现要素:

5.本发明的目的在于解决:在陶瓷生产的过程中,需要将刚烧制成的陶瓷放入容器内的釉水中进行浸泡,对其进行上釉处理,上釉后的陶瓷取出后,陶瓷上多余的釉水滴落在容器的周边,不仅会造成釉水的浪费,而且也会污染环境。

6.为了实现上述发明目的,本发明提供了以下技术方案:

7.用于陶瓷生产的节能型上釉设备及其使用方法,以改善上述问题。

8.本技术具体是这样的:

9.包括箱体,所述箱体顶端的一侧开设有蓄液槽,所述蓄液槽内设置有过滤机构,所述过滤机构内设置有用于容纳陶瓷的放置机构,所述过滤机构的底部设置有转动端,所述箱体底部的一侧开设有传动槽,所述传动槽内设置有用于使得转动端转动的传动机构,所述传动槽内还设置由传动机构驱动的用于加强过滤机构与转动端连接的第一限位机构,所述箱体的一侧设置有控制放置机构上下移动的移位机构,所述移位机构与放置机构之间设置有使得放置机构与过滤机构固定的第二限位机构,所述移位机构与放置机构之间还设置有控制第二限位机构复位的第三限位机构,所述移位机构上设置有用于上釉后陶瓷烘干的风热机构,所述蓄液槽顶部的一侧设置有可以使得放置机构打开的开合机构,所述箱体的背面设置有用于引导釉水的导液机构,所述箱体正面的顶部设置有控制端。

10.作为本技术优选的技术方案,所述过滤机构包括筒体,所述筒体设置在蓄液槽内,且筒体上开始有若干过滤孔,所述筒体内的两侧均固定设有第一l形杆,所述放置机构包括盒体,所述盒体两侧的中部为与第一l形杆纵向部位相匹配的凹陷设置,所述盒体内的一侧设置有挡板,且盒体的一边侧为与挡板相匹配的敞口设置,所述盒体和挡板上均开设有若

干通孔,所述盒体和挡板的内侧均固定设有减震橡胶层,且挡板的底端穿出盒体,所述盒体一边侧底端的两边均固定设有固定块,所述固定块的顶端固定设有第一限位杆,两个所述第一限位杆之间的顶部穿插有t形杆,且t形杆的一端穿过敞口并与挡板的外侧固定连接,所述第一限位杆上套设有第一弹簧,且第一弹簧的两端分别与固定块和t形杆固定连接,所述t形杆一侧的中部固定设有凸杆。

11.作为本技术优选的技术方案,所述转动端为与传动槽顶部转动连接的转盘,所述筒体底端的中部为凸起设置,且凸起与转盘顶端中部开设有的卡槽卡合连接,所述传动机构包括第一步进电机,所述第一步进电机嵌接在传动槽的底端,所述第一步进电机的机身和传动槽的顶端均转动连接有转环,所述第一步进电机的输出轴上固定设有传动杆,所述转环内侧的一端开设有第一限位槽,所述第一限位槽的一端转动连接有限位件,且限位件的一端穿出第一限位槽,所述限位件与第一限位槽之间固定设有第二弹簧,所述第一步进电机的输出轴和传动杆上均固定设有与限位件相匹配的转动件,且两个转动件相对设置,所述传动杆上转环的外侧固定设有第一齿轮,所述第一齿轮啮合连接有第二齿轮,且第二齿轮与转盘穿插固定。

12.作为本技术优选的技术方案,所述第一限位机构包括第一转轴,所述第一转轴的底端与传动槽的底端转动连接,且第一转轴位于传动槽的一侧,所述第一转轴的中部穿插固定有第三齿轮,所述第三齿轮啮合连接有第四齿轮,且第四齿轮的内侧与另一个转环的外侧固定连接,所述传动槽顶端的一侧开设有定位槽,所述定位槽内设置有第一脚踩式打气筒,且第一脚踩式打气筒的一端与定位槽的一端固定连接,所述第一脚踩式打气筒的另一端固定设有滑杆,所述定位槽的一侧开设有滑槽,所述滑槽内固定设有弧形杆,且滑杆的一端与弧形杆穿插连接,所述弧形杆上套设有第三弹簧,所述第一转轴的顶端穿入定位槽并固定设有与滑杆相匹配的压板,所述转盘的底端固定设有活动接头,所述活动接头的一端连通有导气管,所述导气管固定安装在第一步进电机的机身上,且导气管的一端延伸至与第一脚踩式打气筒的出气口相通,所述导气管上固定设有第一气体单向阀,所述导气管上还连通有出气管,且出气管位于活动接头和第一气体单向阀之间,所述出气管的一端穿出箱体并固定设有第一阀门,所述卡槽的两侧均穿插有弧形板,其弧形板的内侧与凸起相接触,所述转盘内开设有第一导气槽,且活动接头的另一端与第一导气槽相通,所述第一导气槽的两端均设有第一活塞,所述第一活塞的一侧固定设有连接柱,且连接柱的一端穿过第一导气槽并与弧形板固定连接。

13.作为本技术优选的技术方案,所述移位机构包括支撑板,所述支撑板的一侧与箱体一侧的底端固定连接,所述支撑板顶端的一侧固定设有第二l形杆,所述支撑板顶端的一侧还固定设有第二步进电机,所述第二步进电机的输出轴上固定设有螺纹杆,且螺纹杆的顶端与第二l形杆的顶端转动连接,所述支撑板顶端的另一侧固定设有第二限位杆,且第二限位杆的顶端与第二l形杆固定连接,所述第二限位杆上穿插有第三l形杆,且第三l形杆的一端与螺纹杆螺纹连接,所述第三l形杆上设置有第四l形杆,所述第三l形杆的另一端固定设有第二转轴,且第二转轴与第四l形杆的一端转动连接,所述第四l形杆的一端上固定设有第一弹簧销,且第一弹簧销的一端穿过第四l形杆并与第二转轴穿插连接,所述第四l形杆的另一端上转动连接有矩形杆。

14.作为本技术优选的技术方案,所述第二限位机构包括限位柱,所述限位柱固定安

装在盒体顶端的中部,所述限位柱内的顶部开设有第二限位槽,所述第二限位槽的两侧均穿插有簧片,所述矩形杆的一端穿入第二限位槽并固定有与簧片相匹配的限位珠,所述限位柱内的底部开设有第三限位槽,所述第三限位槽内固定设有第二脚踩式打气筒,所述盒体顶端的中部内开设有第二导气槽,所述第二导气槽顶端的中部连通有第二气体单向阀,且第二脚踩式打气筒的出气口与第二气体单向阀相通,所述第二导气槽的两端均开设有第三导气槽,所述第三导气槽的一端固定设有第四弹簧,所述第四弹簧的一端固定设有第二活塞,所述第二活塞的一侧固定设有活塞杆,且活塞杆的一端穿出盒体,所述第一l形杆的底部开设有与活塞杆相匹配的开口。

15.作为本技术优选的技术方案,所述第三限位机构包括第五l形杆,所述第五l形杆固定安装在矩形杆底部的一侧,所述第五l形杆的一端嵌设有齿条,所述盒体顶端的一侧固定设有连接杆,所述连接杆上转动连接有第三转轴,所述第三转轴上穿插固定有与齿条相匹配的第五齿轮,所述第三转轴上还穿插固定有第一锥齿轮,所述盒体的顶端固定设有泄气管,且泄气管的一端与第二导气槽相通,所述泄气管上固定设有第二阀门,所述第二阀门的把手上嵌设有与第一锥齿轮相匹配的第二锥齿轮。

16.作为本技术优选的技术方案,所述风热机构包括罩体,所述罩体与矩形杆穿插固定,所述矩形杆的周边侧等间隔固定设有若干吹气扇叶,且吹气扇叶位于罩体内的顶部,所述罩体内的底部固定设有电热丝层,且电热丝层与矩形杆穿插连接,所述开合机构包括挡杆,所述挡杆通过铰链与蓄液槽铰接,所述挡杆底端的一侧嵌设有与凸杆相匹配的红外传感器,所述蓄液槽的一侧嵌设有第二弹簧销,且第二弹簧销的销轴与铰链相接触。

17.作为本技术优选的技术方案,所述导液机构包括水泵,所述水泵固定安装在箱体的背面,所述水泵的进水口连通有三通管,所述三通管的一端连通有第一进液管,且第一进液管的一端与蓄液槽的底部,所述三通管的另一端连通有第二进液管,且第二进液管的一端与箱体的内部相通,所述水泵的出水口连通有四通管,所述四通管的第一端连通有第一出液管,所述第一出液管的一端与蓄液槽的顶部相通,所述四通管的第二端连通有第二出液管,且第二出液管的一端与箱体的内部相通,所述四通管的第三端连通有第三出液管,所述第一进液管、第二进液管、第一出液管、第二出液管和第三出液管上均固定设有第三阀门,所述控制端为固定安装在箱体上的plc控制器。

18.一种用于陶瓷生产的节能型上釉设备的使用方法,包括如下步骤:

19.步骤一:将陶瓷放入放置机构内,控制移位机构运作,使得放置机构向下移动,随着放置机构的移动,在开合机构的作用下,使得放置机构闭合,陶瓷限位在放置机构内,放置机构下移至过滤机构最下方,此时控制传动机构左转,使得过滤机构带动放置机构转动,进而使得陶瓷在釉水中转动,实现了陶瓷的上釉;

20.步骤二:陶瓷上釉后,控制移位机构运作,使得放置机构上移至远离釉水,配合传动机构的运作,可以将陶瓷上多余的釉水及粘附的碎屑甩出,同时随着放置机构的转动,使得风热机构运作,风热机构产生的热风吹向放置机构,不仅可以防止甩出的釉水及碎屑溅出箱体,而且可以对上釉后的陶瓷进行烘干处理;

21.步骤三:陶瓷甩干后,控制移位机构运作,使得放置机构上移至与开合机构连接,随着放置机构的继续移动,使得放置机构打开,便于陶瓷的取出;

22.步骤四:刚烧制的陶瓷浸泡在釉水中时会有碎屑遗留在釉水中,当需要过滤釉水

中的碎屑时,控制导液机构运作,可以将蓄液槽内的釉水吸入到箱体内,碎屑留在过滤机构内,控制传动机构运作,使得过滤机构左转,进而可以将碎屑上残余的釉水甩出吸入到箱体内,实现了釉水的过滤净化,可以对釉水重复利用,提高了资源的利用率;

23.步骤五:碎屑过滤后,控制移位机构运作,使得放置机构下移最下方,并且使得第二限位机构运作,进而使得放置机构与过滤机构连接,操作第一限位机构,解除了过滤机构与转动端的连接,操作移位机构,从而可以使得放置机构将过滤机构带出箱体,配合第三限位机构,使得放置机构与过滤机构分开,便于碎屑的处理。

24.与现有技术相比,本发明的有益效果:

25.在本技术的方案中:

26.1.通过设置的放置机构,可以用于收纳刚烧制的陶瓷,通过移位机构,使得放置机构向下至浸入釉水中移动,通过传动机构,随着传动机构左转,使得过滤机构带动放置机构转动,进而使得陶瓷转动,提高了陶瓷上釉的效果,陶瓷上釉后,控制移位机构,使得放置机构上移至远离釉水,通过传动机构,传动机构带动过滤机构左转,过滤机构带动放置机构转动,随着放置机构的转动,可以将陶瓷上的釉水以及粘附的碎屑甩出至蓄液槽内,防止了釉水滴落在箱体的周边,造成了釉水了浪费,而且也避免了环境的污染,并且通过传动机构的第一步进电机和移位机构的第二步进电机,可以实现陶瓷的上袖、甩干以及其他操作,减少了带电设备的数量,实现了节能;

27.2.通过设置的移位机构,可以控制放置机构的上下移动,随着放置机构的上下移动,配合开合机构,可以实现放置机构自动开合,便于陶瓷的放入和取出,提高了实用性;

28.3.通过设置的导液机构,可以将蓄液槽内的釉水吸入到箱体内,通过过滤机构,使得陶瓷浸泡在釉水中时脱落的碎屑留在过滤机构内,实现了釉水的过滤净化,防止了过多的碎屑影响陶瓷的上釉,可以利用过滤后的釉水继续对陶瓷上釉,提高了资源的利用率;

29.4.通过设置的风热机构,在陶瓷甩干的同时,随着放置机构的转动,使得风热机构运作,风热机构产生的热风向下吹出,不仅可以防止甩出的釉水及碎屑溅出箱体,而且可以对上釉后的陶瓷进行烘干处理;

30.5.通过设置的传动机构,可以使得过滤机构转动,可以将聚集在过滤机构内碎屑上残余的釉水甩出吸入到箱体内,进一步的提高了资源的利用率;

31.6.通过设置的移位机构,可以使得第二限位机构运作,在第二限位机构的作用下,可以使得放置机构与过滤机构连接,操作第一限位机构,解除了过滤机构与转动端的连接,操作移位机构,可以将过滤机构带出箱体,配合第三限位机构,可以使得第二限位机构复位,使得放置机构与过滤机构分开,便于过滤机构内碎屑的处理;

32.7.通过设置的转动端,可以使得过滤机构与转动端卡合连接,通过传动机构,不仅可以使得过滤机构与转动端的连接更加稳固,而且可以驱动过滤机构转动,实现了多用,提高了实用性。

33.8.通过设置的风热机构,在风热机构罩体作用下,可以在该装置不使用时罩住箱体,可以防止粉尘进入箱体内;

附图说明

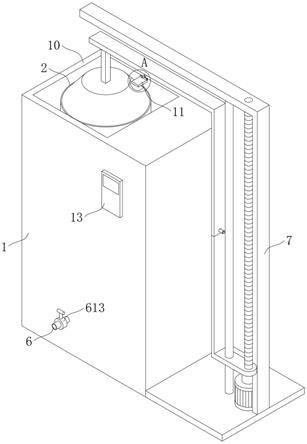

34.图1为本技术提供的用于陶瓷生产的节能型上釉设备的结构示意图;

35.图2为本技术提供的用于陶瓷生产的节能型上釉设备的开合机构的结构示意图;

36.图3为本技术提供的用于陶瓷生产的节能型上釉设备的背视示意图;

37.图4为本技术提供的用于陶瓷生产的节能型上釉设备的导液机构的结构示意图;

38.图5为本技术提供的用于陶瓷生产的节能型上釉设备的剖面结构示意图;

39.图6为本技术提供的用于陶瓷生产的节能型上釉设备的移位机构的剖面局部结构示意图;

40.图7为本技术提供的用于陶瓷生产的节能型上釉设备的放置机构的局部结构示意图;

41.图8为本技术提供的用于陶瓷生产的节能型上釉设备的第二限位机构的局部剖面结构示意图;

42.图9为本技术提供的用于陶瓷生产的节能型上釉设备的第三限位机构的局部剖面结构示意图;

43.图10为本技术提供的用于陶瓷生产的节能型上釉设备的传动机构和第一限位机构的局部剖面结构示意图;

44.图11为本技术提供的用于陶瓷生产的节能型上釉设备的第一限位机构的局部剖面结构示意图;

45.图12为本技术提供的用于陶瓷生产的节能型上釉设备的传动机构的局部剖面结构示意图;

46.图13为本技术提供的用于陶瓷生产的节能型上釉设备的传动机构的局部剖面结构示意图。

47.图中标示:

48.1、箱体;

49.2、过滤机构;201、筒体;202、第一l形杆;

50.3、放置机构;301、盒体;302、挡板;303、固定块;304、第一限位杆;305、t形杆;306、第一弹簧;307、凸杆;308、减震橡胶层;

51.4、转动端;

52.5、传动机构;501、第一步进电机;502、转环;503、传动杆;504、限位件;505、第二弹簧;506、第一齿轮;507、第二齿轮;508、转动件;

53.6、第一限位机构;601、第一转轴;602、第三齿轮;603、第四齿轮;604、第一脚踩式打气筒;605、滑杆;606、弧形杆;607、第三弹簧;608、压板;609、活动接头;610、导气管;611、第一气体单向阀;612、出气管;613、第一阀门;614、弧形板;615、第一活塞;616、连接柱;

54.7、移位机构;701、支撑板;702、第二l形杆;703、第二步进电机;704、螺纹杆;705、第二限位杆;706、第三l形杆;707、第四l形杆;708、第二转轴;709、第一弹簧销;710、矩形杆;

55.8、第二限位机构;801、限位柱;802、簧片;803、限位珠;804、第二脚踩式打气筒;805、第四弹簧;806、第二活塞;807、活塞杆;808、第二气体单向阀;

56.9、第三限位机构;901、第五l形杆;902、齿条;903、连接杆;904、第三转轴;905、第五齿轮;906、第一锥齿轮;907、泄气管;908、第二阀门;909、第二锥齿轮;

57.10、风热机构;1001、罩体;1002、吹气扇叶;1003、电热丝层;

58.11、开合机构;1101、挡杆;1102、红外传感器;1103、第二弹簧销;

59.12、导液机构;1201、水泵;1202、三通管;1203、第一进液管;1204、第二进液管;1205、四通管;1206、第一出液管;1207、第二出液管;1208、第三出液管;1209、第三阀门;

60.13、控制端。

具体实施方式

61.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。

62.因此,以下对本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征和技术方案可以相互组合。

64.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

65.在本发明的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,这类术语仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

66.实施例1:

67.如图1、图3和图5所示,本实施方式提出一种用于陶瓷生产的节能型上釉设备及其使用方法,包括箱体1,箱体1顶端的一侧开设有蓄液槽,蓄液槽内设置有过滤机构2,过滤机构2内设置有用于容纳陶瓷的放置机构3,过滤机构2的底部设置有转动端4,箱体1底部的一侧开设有传动槽,传动槽内设置有用于使得转动端4转动的传动机构5,传动槽内还设置由传动机构5驱动的用于加强过滤机构2与转动端4连接的第一限位机构6,箱体1的一侧设置有控制放置机构3上下移动的移位机构7,移位机构7与放置机构3之间设置有使得放置机构3与过滤机构2固定的第二限位机构8,移位机构7与放置机构3之间还设置有控制第二限位机构8复位的第三限位机构9,移位机构7上设置有用于上釉后陶瓷烘干的风热机构10,蓄液槽顶部的一侧设置有可以使得放置机构3打开的开合机构11,箱体1的背面设置有用于引导釉水的导液机构12,箱体1正面的顶部设置有控制端13,通过传动机构55和移位机构7,可以实现陶瓷的上袖、甩干以及其他操作,减少了带电设备的数量,实现了节能。

68.实施例2:

69.下面结合具体的工作方式对实施例1中的方案进行进一步的介绍,详见下文描述:

70.如图1、图2、图5、图7、图9和图10所示,作为优选的实施方式,在上述方式的基础上,进一步的,过滤机构2包括筒体201,筒体201设置在蓄液槽内,且筒体201上开始有若干过滤孔,通过过滤孔,可以对釉水过滤,筒体201内的两侧均固定设有第一l形杆202,放置机

构3包括盒体301,盒体301两侧的中部为与第一l形杆202纵向部位相匹配的凹陷设置,通过第一l形杆202,配合盒体301上的凹陷,可以使得筒体201转动带动盒体301转动,盒体301内的一侧设置有挡板302,且盒体301的一边侧为与挡板302相匹配的敞口设置,盒体301和挡板302上均开设有若干通孔,盒体301和挡板302的内侧均固定设有减震橡胶层308,通过减震橡胶层308,可以对位于盒体301内的陶瓷进行防护,且挡板302的底端穿出盒体301,盒体301一边侧底端的两边均固定设有固定块303,固定块303的顶端固定设有第一限位杆304,两个第一限位杆304之间的顶部穿插有t形杆305,且t形杆305的一端穿过敞口并与挡板302的外侧固定连接,通过第一限位杆304,可以对t形杆305限位,第一限位杆304上套设有第一弹簧306,且第一弹簧306的两端分别与固定块303和t形杆305固定连接,通过第一弹簧306,可以对t形杆305进行复位,t形杆305一侧的中部固定设有凸杆307。

71.如图5、图10、图11和图13所示,作为优选的实施方式,在上述方式的基础上,进一步的,转动端4为与传动槽顶部转动连接的转盘,筒体201底端的中部为凸起设置,且凸起与转盘顶端中部开设有的卡槽卡合连接,转盘转动可以带动筒体201转动,传动机构5包括第一步进电机501,第一步进电机501嵌接在传动槽的底端,第一步进电机501的机身和传动槽的顶端均转动连接有转环502,第一步进电机501的输出轴上固定设有传动杆503,第一步进电机501的输出轴转动可以带动传动杆503转动,转环502内侧的一端开设有第一限位槽,第一限位槽的一端转动连接有限位件504,且限位件504的一端穿出第一限位槽,限位件504与第一限位槽之间固定设有第二弹簧505,第一步进电机501的输出轴和传动杆503上均固定设有与限位件504相匹配的转动件508,且两个转动件508相对设置,第一步进电机501的输出轴和传动杆503转动,可以带动两个转动件508转动,当第一步进电机501的输出轴左转时,一个转动件508与上方转环502内的限位件504卡住,使得该转环502转动,在第二弹簧505的作用下,另一个转动件508转动使得下方转环502内的限位件504一端收缩,使得相对应的转环502无法转动,传动杆503上转环502的外侧固定设有第一齿轮506,传动杆503上转环502转动可以带动第一齿轮506转动,第一齿轮506啮合连接有第二齿轮507,且第二齿轮507与转盘穿插固定,第一齿轮506转动可以带动第二齿轮507转动,第二齿轮507可以带动转盘转动,进而使得筒体201转动。

72.如图1、图5、图10、图11和图12所示,作为优选的实施方式,在上述方式的基础上,进一步的,第一限位机构6包括第一转轴601,第一转轴601的底端与传动槽的底端转动连接,且第一转轴601位于传动槽的一侧,第一转轴601的中部穿插固定有第三齿轮602,第一转轴601转动可以带动第三齿轮602转动,第三齿轮602啮合连接有第四齿轮603,且第四齿轮603的内侧与另一个转环502的外侧固定连接,第四齿轮603转动可以带动第三齿轮602转动,传动槽顶端的一侧开设有定位槽,定位槽内设置有第一脚踩式打气筒604,且第一脚踩式打气筒604的一端与定位槽的一端固定连接,第一脚踩式打气筒604的另一端固定设有滑杆605,滑杆605转动,可以对第一脚踩式打气筒604挤压,定位槽的一侧开设有滑槽,滑槽内固定设有弧形杆606,且滑杆605的一端与弧形杆606穿插连接,弧形杆606上套设有第三弹簧607,随着滑杆605的转动,在弧形杆606的限位作用下,可以使得第三弹簧607压缩,第一转轴601的顶端穿入定位槽并固定设有与滑杆605相匹配的压板608,第一转轴601转动可以带动压板608转动,压板608转动可以带动滑杆605转动,转盘的底端固定设有活动接头609,活动接头609的一端连通有导气管610,导气管610固定安装在第一步进电机501的机身上,

且导气管610的一端延伸至与第一脚踩式打气筒604的出气口相通,导气管610上固定设有第一气体单向阀611,第一脚踩式打气筒604产生的气体依次通过导气管610、第一气体单向阀611和活动接头609,导气管610上还连通有出气管612,且出气管612位于活动接头609和第一气体单向阀611之间,出气管612的一端穿出箱体1并固定设有第一阀门613,通过第一阀门613,可以控制出气管612的通断,卡槽的两侧均穿插有弧形板614,其弧形板614的内侧与凸起相接触,转盘内开设有第一导气槽,且活动接头609的另一端与第一导气槽相通,第一导气槽的两端均设有第一活塞615,第一活塞615的一侧固定设有连接柱616,且连接柱616的一端穿过第一导气槽并与弧形板614固定连接,随着气体进入第一导气槽内,配合连接柱616,使得第一活塞615带动弧形板614抵住筒体201,使得筒体201与转盘的连接更加稳固。

73.如图1、图3、图5和图6所示,作为优选的实施方式,在上述方式的基础上,进一步的,移位机构7包括支撑板701,支撑板701的一侧与箱体1一侧的底端固定连接,支撑板701顶端的一侧固定设有第二l形杆702,支撑板701顶端的一侧还固定设有第二步进电机703,第二步进电机703的输出轴上固定设有螺纹杆704,且螺纹杆704的顶端与第二l形杆702的顶端转动连接,第二步进电机703转动可以带动螺纹杆704转动,支撑板701顶端的另一侧固定设有第二限位杆705,且第二限位杆705的顶端与第二l形杆702固定连接,通过第二l形杆702,可以使得螺纹杆704和第二限位杆705的连接更加稳定,第二限位杆705上穿插有第三l形杆706,且第三l形杆706的一端与螺纹杆704螺纹连接,随着螺纹杆704的转动,在第二限位杆705的限位作用下,可以使得第三l形杆706上下移动,第三l形杆706上设置有第四l形杆707,第三l形杆706可以带动第四l形杆707上下移动,第三l形杆706的另一端固定设有第二转轴708,且第二转轴708与第四l形杆707的一端转动连接,通过第二转轴708,可以使得第四l形杆707在第三l形杆706上转动,第四l形杆707的一端上固定设有第一弹簧销709,且第一弹簧销709的一端穿过第四l形杆707并与第二转轴708穿插连接,通过第一弹簧销709,可以对第四l形杆707限位,第四l形杆707的另一端上转动连接有矩形杆710,第四l形杆707可以带动矩形杆710上下移动。

74.如图5、图8和图9所示,作为优选的实施方式,在上述方式的基础上,进一步的,第二限位机构8包括限位柱801,限位柱801固定安装在盒体301顶端的中部,限位柱801内的顶部开设有第二限位槽,第二限位槽的两侧均穿插有簧片802,矩形杆710的一端穿入第二限位槽并固定有与簧片802相匹配的限位珠803,限位柱801内的底部开设有第三限位槽,第三限位槽内固定设有第二脚踩式打气筒804,通过簧片802,可以对限位珠803限位,使得盒体301向下移到最下方时限位珠803不会接触第二脚踩式打气筒804,盒体301顶端的中部内开设有第二导气槽,第二导气槽顶端的中部连通有第二气体单向阀808,且第二脚踩式打气筒804的出气口与第二气体单向阀808相通,矩形杆710带动限位珠803穿过两个簧片802之间并挤压第二脚踩式打气筒804,气体通过第二气体单向阀808,第二导气槽的两端均开设有第三导气槽,气体进入到第三导气槽内,第三导气槽的一端固定设有第四弹簧805,第四弹簧805的一端固定设有第二活塞806,通过第四弹簧805可以使得第二活塞806复位,第二活塞806的一侧固定设有活塞杆807,且活塞杆807的一端穿出盒体301,第一l形杆202的底部开设有与活塞杆807相匹配的开口,随着气体进入第三导气槽内,使得第二活塞806可以带动活塞杆807移动,活塞杆807移动至开口内,使得盒体301与筒体201连接。

75.如图5、图8和图9所示,作为优选的实施方式,在上述方式的基础上,进一步的,第三限位机构9包括第五l形杆901,第五l形杆901固定安装在矩形杆710底部的一侧,第五l形杆901的一端嵌设有齿条902,第五l形杆901移动带动齿条902向下移动,盒体301顶端的一侧固定设有连接杆903,连接杆903上转动连接有第三转轴904,第三转轴904上穿插固定有与齿条902相匹配的第五齿轮905,齿条902向下移动与第五齿轮905啮合,随着齿条902的继续下移,使得第五齿轮905带动第三转轴904转动,第三转轴904上还穿插固定有第一锥齿轮906,第三转轴904带动第一锥齿轮906转动,盒体301的顶端固定设有泄气管907,且泄气管907的一端与第二导气槽相通,泄气管907上固定设有第二阀门908,第二阀门908的把手上嵌设有与第一锥齿轮906相匹配的第二锥齿轮909,第一锥齿轮906带动第二锥齿轮909转动,使得第二阀门908的把手转动,进而可以控制泄气管907的导通。

76.如图1、图2、图3和图5所示,作为优选的实施方式,在上述方式的基础上,进一步的,风热机构10包括罩体1001,罩体1001与矩形杆710穿插固定,矩形杆710的周边侧等间隔固定设有若干吹气扇叶1002,且吹气扇叶1002位于罩体1001内的顶部,矩形杆710转动可以带动若干吹气扇叶1002转动,进而可以产生风,罩体1001内的底部固定设有电热丝层1003,且电热丝层1003与矩形杆710穿插连接,通过电热丝层1003,可以将风转变为热风,开合机构11包括挡杆1101,挡杆1101通过铰链与蓄液槽铰接,通过该设置,使得挡杆1101与箱体1活动连接,挡杆1101底端的一侧嵌设有与凸杆307相匹配的红外传感器1102,通过红外传感器1102可以感应凸杆307,实现盒体301的定位,蓄液槽的一侧嵌设有第二弹簧销1103,且第二弹簧销1103的销轴与铰链相接触,通过第二弹簧销1103,可以对挡杆1101限位,使得挡杆1101与箱体1垂直。

77.如图1、图3、图4和图5所示,作为优选的实施方式,在上述方式的基础上,进一步的,导液机构12包括水泵1201,水泵1201固定安装在箱体1的背面,水泵1201的进水口连通有三通管1202,三通管1202的一端连通有第一进液管1203,且第一进液管1203的一端与蓄液槽的底部,三通管1202的另一端连通有第二进液管1204,且第二进液管1204的一端与箱体1的内部相通,水泵1201的出水口连通有四通管1205,四通管1205的第一端连通有第一出液管1206,第一出液管1206的一端与蓄液槽的顶部相通,通过第一出液管1206和第二进液管1204,可以将箱体1内过滤净化后的釉水抽入到蓄液槽内,四通管1205的第二端连通有第二出液管1207,且第二出液管1207的一端与箱体1的内部相通,通过第二出液管1207和第一进液管1203,可以将蓄液槽内的釉水抽入到箱体1内,四通管1205的第三端连通有第三出液管1208,通过第三出液管1208和第一进液管1203,可以将蓄液槽内的釉水排到外界,第一进液管1203、第二进液管1204、第一出液管1206、第二出液管1207和第三出液管1208上均固定设有第三阀门1209,通过第三阀门1209,可以控制第一进液管1203、第二进液管1204、第一出液管1206、第二出液管1207和第三出液管1208的通断,控制端13为固定安装在箱体1上的plc控制器,通过plc控制器,可以分别控制第一步进电机501、第二步进电机703和电热丝层1003的工作。

78.实施例3:下面结合具体的工作方式对实施例1和实施例2中的方案进行进一步的介绍,详见下文描述:

79.一种用于陶瓷生产的节能型上釉设备的使用方法,包括如下步骤:

80.步骤一:将陶瓷放入放置机构3内,控制移位机构7运作,使得放置机构3向下移动,

随着放置机构3的移动,在开合机构11的作用下,使得放置机构3闭合,陶瓷限位在放置机构3内,放置机构3下移至过滤机构2最下方,此时控制传动机构5左转,使得过滤机构2带动放置机构3转动,进而使得陶瓷在釉水中转动,实现了陶瓷的上釉;

81.步骤二:陶瓷上釉后,控制移位机构7运作,使得放置机构3上移至远离釉水,配合传动机构5的运作,可以将陶瓷上多余的釉水及粘附的碎屑甩出,同时随着放置机构3的转动,使得风热机构10运作,风热机构10产生的热风吹向放置机构3,不仅可以防止甩出的釉水及碎屑溅出箱体1,而且可以对上釉后的陶瓷进行烘干处理;

82.步骤三:陶瓷甩干后,控制移位机构7运作,使得放置机构3上移至与开合机构11连接,随着放置机构3的继续移动,使得放置机构3打开,便于陶瓷的取出;

83.步骤四:刚烧制的陶瓷浸泡在釉水中时会有碎屑遗留在釉水中,当需要过滤釉水中的碎屑时,控制导液机构12运作,可以将蓄液槽内的釉水吸入到箱体1内,碎屑留在过滤机构2内,控制传动机构5运作,使得过滤机构2左转,进而可以将碎屑上残余的釉水甩出吸入到箱体1内,实现了釉水的过滤净化,可以对釉水重复利用,提高了资源的利用率;

84.步骤五:碎屑过滤后,控制移位机构7运作,使得放置机构3下移最下方,并且使得第二限位机构8运作,进而使得放置机构3与过滤机构2连接,操作第一限位机构6,解除了过滤机构2与转动端4的连接,操作移位机构7,从而可以使得放置机构3将过滤机构2带出箱体1,配合第三限位机构9,使得放置机构3与过滤机构2分开,便于碎屑的处理

85.具体的,本用于陶瓷生产的节能型上釉设备及其使用方法在工作时/使用时:将陶瓷放入盒体301内,控制第二步进电机703工作,第二步进电机703的输出轴带动螺纹杆704转动,随着螺纹杆704的转动,在第二限位杆705的限位作用下,使得第三l形杆706带动第四l形杆707向下移动,进而使得矩形杆710带动盒体301向下移动,随着盒体301的移动,在第一弹簧306的复位作用下,配合第一限位杆304,使得t形杆305带动挡板302向上移动,进而使得盒体301封闭起来,从而将陶瓷限位在盒体301内,盒体301下移到最下方浸泡在釉水中,第二步进电机703停止工作、第一步进电机501工作,第一步进电机501的是输出轴带动传动杆503左转,进而使得两个转动件508转动,从而使得其中一个转动件508与上方的限位件504卡住,随着该转动件508的继续转动,使得该限位件504带动相对应的转环502转动,进而第一齿轮506带动第二齿轮507转动,从而使得转盘带动筒体201转动,在第一l形杆202的限位作用下,使得筒体201带动盒体301转动,进而使得陶瓷在釉水中转动,实现了陶瓷的上釉,盒体301转动一段时间后,控制第二步进电机703工作,使得盒体301上移至远离釉水,控制第二步进电机703停止工作,盒体301转动,可以使得陶瓷上多余的釉水及碎屑甩入蓄液槽内,同时盒体301转动会使得矩形杆710转动,矩形杆710带动吹气扇叶1002转动,配合工作的电热丝层1003,可以产生热风吹向盒体301,不仅可以防止甩出的釉水及碎屑溅出箱体1,而且可以对上釉后的陶瓷进行烘干处理,陶瓷甩干后,控制第二步进电机703工作,使得盒体301继续上移一定的高度,控制第二步进电机703停止工作,盒体301转动至被红外传感器1102的感应,控制第一步进电机501停止工作、第二步进电机703工作,使得盒体301上移,凸杆307与挡杆1101相接触,在挡杆1101的限位作用下,使得t形杆305带动挡板302向下移动,进而使得盒体301打开,便于陶瓷的取出;当需要清理釉水中集聚的碎屑时,打开第一进液管1203和第二出液管1207上的第三阀门1209,控制水泵1201工作,可以将釉水吸入到箱体1内,控制第一步进电机501左转,使得转盘带动筒体201转动,进而可以将集聚在筒体201

内碎屑上残余的釉水甩出吸入到箱体1内,釉水吸入完毕后,打开第一阀门613,使得第一导气槽内的气体通过出气管612排出,弧形板614不再抵住筒体201,便于筒体201与转盘的分开,当需要将筒体201安装时,先将筒体201的凸起转盘卡合连接,控制第一步进电机501工作,第一步进电机501的输出轴带动传动杆503转动,使得两个转动件508右转,进而使得一个转动件508与下方转环502内的限位件504卡住,从而使得第四齿轮603带动第三齿轮602转动,第三齿轮602带动第一转轴601转动,第一转轴601带动压板608转动,压板608带动滑杆605转动,滑杆605沿着弧形杆606移动,对第一脚踩式打气筒604挤压,第三弹簧607压缩,气体通过导气管610、第一气体单向阀611和活动接头609进入到第一导气槽内,配合连接柱616,促使第一活塞615带动弧形板614抵住筒体201,使得筒体201与转盘的连接更加稳固,安装好后,当第一步进电机501的输出轴左转时,在第三弹簧607的复位作用下,配合第一脚踩式打气筒604自身复位,使得第一脚踩式打气筒604恢复原状,移位机构7继续工作,使得矩形杆710带动限位珠803下移至穿过簧片802挤压第二脚踩式打气筒804,使得气体通过第二气体单向阀808进入到第三导气槽,进而使得第二活塞806带动活塞杆807移动,活塞杆807的一端移动至第二开口内,拉动第二弹簧销1103,通过铰链,使得挡杆1101上转,控制移位机构7运作,使得盒体301带动筒体201上移出箱体1,拉动第一弹簧销709,转动第四l形杆707,使得筒体201转动与箱体1错开,控制移位机构7运作,使得盒体301带动筒体201下移至与地面相接触,矩形杆710继续下移,使得第三导气内继续充气,活塞杆807继续移动,与此同时,第五l形杆901带动齿条902下移至与第五齿轮905啮合并带动第五齿轮905转动,使得第三转轴904带动第一锥齿轮906转动,进而使得第二锥齿轮909转动,从而使得第二阀门908打开,泄气管907导通,可以使得第三导气槽内的气体外泄,在第四弹簧805的复位作用下,使得活塞杆807收缩回第三导气槽内,控制移位机构7运作,使得盒体301上移至与筒体201分开,进而可以对筒体201内的碎屑处理。

86.以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但本发明不局限于上述具体实施方式,因此任何对本发明进行修改或等同替换;而一切不脱离发明的精神和范围的技术方案及其改进,其均涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1