一种提高混凝土柱外观质量的模板及其施工方法与流程

1.本发明属于混凝土模板施工技术领域,具体涉及一种提高混凝土柱外观质量的模板及其施工方法。

背景技术:

2.钢筋混凝土材料制成的柱。是房屋、桥梁、水工等各种工程结构中最基本的承重构件。

3.混凝土柱在施工过程中往往需要配合混凝土模板进行立模浇筑,但是在浇筑成型之后易出现阳角不顺直,主体表面容易出现蜂窝麻面、缺棱掉角的情况出现。且直角边的柱体的边部容易出现磕碰损坏,因此有待发明一种提高混凝土柱外观质量的施工方法来解决以上问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种提高混凝土柱外观质量的模板及其施工方法,解决了混凝土柱在施工的过程中的容易出现蜂窝麻面、缺棱掉角的问题。

5.为实现以上目的,本发明模板通过以下技术方案予以实现:一种提高混凝土柱外观质量的模板,包括用于拼接成混凝土柱模板的四块模板,其特征在于:还包括阳角模和模板固定装置;所述阳角模为四个,分别设置在相邻模板内侧面的接触部位;所述模板固定装置设置在四块模板的外侧四周,将四块模板拼接成混凝土柱模板。

6.优选的,所述的模板固定装置包括四根杆状紧固件,紧固件的一端设置有向后折弯的挂钩部,另一端设置有楔紧槽及插接在楔紧槽内的楔紧块;所述四根紧固件相互挂接呈矩形排布。

7.优选的,所述的紧固件与模板之间设置有加强木条。

8.优选的,所述的模板内侧面的一侧设有纵向的模板槽;所述模板槽与相邻模板无模板槽的一侧插装接触。

9.优选的,所述的模板槽的宽度与模板的厚度相同;所述模板为胶合木板制成,板材厚度为15mm

±

1mm。

10.优选的,所述的每个模板上均纵向设置有两条加强木条。

11.优选的,所述的模板的内侧面为光滑平面,并设置有保护膜。

12.本发明施工方法通过以下技术方案予以实现:一种提高混凝土柱外观质量的施工方法,其特征在于包括以下步骤:s1:将模板(1)与混凝土接触面打磨光滑,并将模板与混凝土接触面设置保护膜;s2:将模板拼接成所要浇铸成的矩形形状,并将阳角模置于拼接模柱内腔的四角;s3:采用模板固定装置将模板固定成混凝土柱模板,根据已知的水准点,使用全站仪校模板立柱边线;s4:将即将立模的柱体底部清理平整,先将模板柱体底部浇筑10-20cm混凝土,静

置5小时开始浇筑混凝土;s5:柱子浇捣采用2根振动棒,在浇灌砼前先放入柱子底部,待砼浇捣时对角两根振动棒开始振捣,每次放料高度1-1.5m,振捣完成后,慢慢往上提升完成浇捣任务,开始下一次振捣任务;s6:振捣柱砼时,需配合敲击模板,及时排出空气,以确保砼的密度。

13.优选的,所述的第s2步骤为:将模板拼接成所要浇铸成的矩形形状,并将阳角模置于拼接模柱内腔的四角,然后将模板的侧面与模板槽进行合缝拼接。

14.优选的,所述的第s3步骤为:模板固定装置包括四根杆状紧固件,紧固件的一端设置有向后折弯的挂钩部,另一端设置有楔紧槽及插接在楔紧槽内的楔紧块,四根紧固件相互挂接呈矩形排布;将紧固件上的楔紧块进行楔紧,根据已知的水准点,使用全站仪校模板立柱边线。

15.本发明提供的一种提高混凝土柱外观质量的模板及其施工方法,具备以下有益效果:一是通过模板与混凝土接触面四角设置的阳角模,可将浇筑成型的混泥土柱体四边形成圆角,有效解决柱体直角边不顺直且易出现缺棱掉角和蜂窝麻面的情况,且通过模板上设置的保护膜可有效使浇筑成型的混凝土表壁更加光滑美观。二是通过柱形模板外围设置的紧固件,通过将四周设置的楔紧块进行楔紧即可实现立柱模的固定,可有效节省立模施工周期,有效节约模板使用周期。

16.本发明主要用于混凝土柱的施工。

附图说明

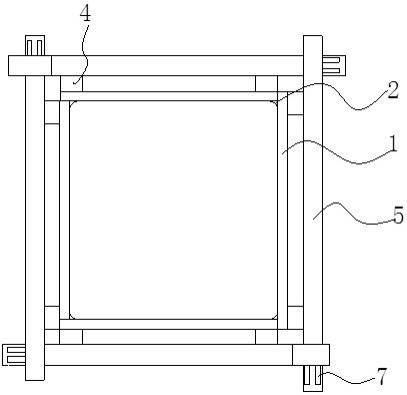

17.图1为本发明柱形模板结构示意图。

18.图2为本发明模板结构示意图。

19.图3为本发明紧固件结构示意图。

20.图中:1、模板 ;2、阳角模;3、模板槽;4、加强木条;5、紧固件;6、挂钩部;7、楔紧槽;8、楔紧块。

具体实施方式

21.下面结合附图和实施例对本发明作进一步的说明。

22.如图1-3所示,本发明一种提高混凝土柱外观质量的模板的一个实施例,包括混凝土柱模板、阳角模2和模板固定装置。其中,混凝土柱模板由四块模板1拼接而成。模板1为胶合木模板板材,内侧表面应平整光滑,具有防水、耐磨、耐酸碱的保护膜,并应有保温性良好、易脱模和可两面使用等特点,板材厚度为15mm

±

1mm,胶合模板应采用耐水胶,其胶合强度不应低于木材或竹材顺纹抗剪和横纹抗拉的强度,并应符合环境保护的要求。各层板的原材含水率不应大于15%,且同一胶合模板各层原材间的含水率差别不应大于5%。

23.每块模板1与混凝土接触面均固定有阳角模2,模板1与混凝土接触面并位于阳角模2的侧面设置有模板槽3,每块模板1围成的柱状模外立面均固定连接有2根加强木条4。模板槽3设置的宽度与模板1的厚度相同,可将模板侧边与模板槽3进行重合,有效减少模板1之间拼接产生的缝隙。

24.模板固定装置包括四根杆状紧固件5,紧固件5的一端设置有向后折弯的挂钩部6,

另一端设置有楔紧槽7及插接在楔紧槽7内的楔紧块8,楔紧块8与挂钩部6的侧面接触,通过击打楔紧块8可将紧固件5与模板1连接的更加紧密。

25.每个模板1与紧固件5接触的壁面均设置有两条加强木条4,加强木条4为纵向设置,可增加模板1的抗折弯性能,可有效提高模板的浇筑时的稳定性,且通过设置加强木条4可使紧固件5作用力作用在加强木条4上,可提高模板的使用寿命。

26.一个紧固件5的挂钩部6与另外一个紧固件5相互挂接呈矩形排布,通过紧固件5之间相互连接,可使模板1进行快速固定,且模板1不需要进行打孔操作,有效提高模板的实用周期。

27.本发明一种提高混凝土柱外观质量的施工方法的一个实施例,包括以下步骤:将模板1与混凝土接触面打磨光滑,并将模板1与混凝土接触面设置保护膜。

28.如图1所示,将模板1拼接成所要浇铸成的矩形形状,并将阳角模2置于拼接模柱内腔的四角,然后将模板1的侧面与模板槽3进行合缝拼接。

29.如图3所示,将模板1立柱外围设置的紧固件5上的楔紧块8进行楔紧,根据已知的水准点,使用全站仪校模板1立柱边线。

30.将即将立模的柱体底部清理平整,先将模板1柱体底部浇筑10-20cm混凝土,静置5小时开始浇筑混凝土,墙体浇筑方向,由下至上,连续分层浇筑,每层不宜超过1米,施工缝可留在板顶,浇筑前应将施工缝清理干净。顶板浇筑由一侧向另一侧推进浇筑。

31.砼浇筑过程中,要保证砼保护层厚度及钢筋位置的正确性。不得踩踏钢筋至严重变形,移动预埋件和预埋孔洞的原来位置,如发现偏差和位移,应及时校正,特别要重视竖向结构的保护层,剪力墙砼浇筑前,剪力剪底部先填以5~10cm厚与砼施工配合比相同的减石子砂浆。以保证剪力墙根部的密实度。或者将剪力墙底部清理干净,浇筑混凝土过程中要及时振捣。

32.柱子浇捣采用2根振动棒,在浇灌砼前先放入柱子底部,待砼浇捣时对角两根振动棒开始振捣,每次放料高度1-1.5m,振捣完成后,慢慢往上提升完成浇捣任务,开始下一次振捣任务。

33.振捣柱砼时,需配合敲击模板,及时排出空气,以确保砼的密度。采用插入式振捣器,振捣器移动间距不宜大于400mm,振动时间≥15秒,一般至振实和表面露浆为止,尤其在钢筋及预埋件较密部位(节点)要多振,以防产生空洞,使用振捣器要快插慢拔,振捣器应避免碰撞钢筋、模板、预埋管线等。应重视砼分层浇筑,每层厚度控制在300mm以内,混凝土浇注应连续进行。当因故间歇时,其间歇时间宜缩短。对于不掺外加剂的混凝土,其允许间歇时间不超过2小时;当温度高达30℃左右时,不应超过1.5小时;当温度低于10℃左右时,可延至2.5小时。当超过允许间隔时间时,应按混凝土中断处理,同时预留施工缝。

34.在浇筑期间,为防止浇注过程中模板出现胀模,并对钢筋进行及时的修护和清理,确保其间距和位置的准确,在每班砼浇筑的过程中安排木工看护模板,钢筋工修整钢筋。

35.本工程墙体预留、预埋较多,尤其是剪力墙底部预埋管道位置,不易振捣。要求值班负责人及振捣人员在施工过程中高度注意,振捣器从预埋管四周斜插下去,不得碰撞管道。

36.为保证已浇筑好的混凝土在规定时间内达到设计要求的强度,防止产生收缩裂缝,必须认真做好养护工作。浇筑完毕的混凝土浇筑完成后,常温5-6h,不超过12h后,采用

塑料薄膜包裹养护。

37.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1