一种高性能复合橡胶地板及其加工工艺的制作方法

1.本发明涉及橡胶地板的技术领域,具体涉及一种高性能复合橡胶地板及其加工工艺。

背景技术:

2.传统的橡胶地板一般具有良好的弹性和防滑、减震、绝缘等性能,而且耐磨、耐候,广泛应用于体育馆、健身房、酒店、厨房、仓库、个人住宅等场景的地面铺设。

3.但传统橡胶地板同样具有一些明显的缺点:

4.1、市场上主流的橡胶地板,为确保安全、环保和耐磨性,一般采用sbr橡胶和天然橡胶作为主要原料,添加彩色橡胶颗粒以丰富色彩。sbr橡胶和天然橡胶着色只能为纯色,造成产品颜色单一,图案难以丰富;另外,传统橡胶地板虽然可以通过喷涂油墨在表面印制图案,但图案直接覆盖在橡胶地板表面,使用一段时间后容易被磨损。

5.2、传统的橡胶地板表面具有毛细孔隙,易藏水、藏污,不易清理。特别是医院等对卫生要求严格的地方,传统的橡胶地板难以满足使用要求。

6.3、传统的橡胶地板只能耐受弱酸、弱碱,但不耐油,其毛细孔隙容易被油性物质渗透发生反应,进而导致橡胶地板性能受到影响。

7.4、传统的橡胶地板中含有epdm橡胶颗粒,epdm橡胶颗粒暴露在空气中、接触消毒水等酸碱类物质,以及长时间经受紫外线照射后容易发生氧化,进而导致变色、褪色。

8.5、传统的橡胶地板,尤其是卷状橡胶隔音材料,受到外力拉伸、挤压后容易变形甚至断裂。

技术实现要素:

9.为了解决上述现有技术存在的问题,本发明目的之一在于提供一种高性能复合橡胶地板。该地板保留了传统橡胶地板弹性好、防滑、减震、隔音、绝缘、耐磨、耐候等优点,表面致密,无毛细孔隙结构,易清理,可以满足医院等对卫生要求严格地方的使用要求,耐酸碱,耐油,抗紫外线,抗氧化,不易褪色、不易变色。本发明目的之二在于提供一种高性能复合橡胶地板的加工工艺,通过本方法制作的地板强度高,可以保持良好的预制形态,受到外力拉伸、挤压后不易变形和断裂。

10.本发明所述的一种高性能复合橡胶地板,包括由下而上依次布置的弹性层、加强层和耐磨层,所述弹性层的底面用于与地面贴合粘接,所述弹性层的上表面排列布置有多个凸起和凹槽,所述加强层固定粘接在所述弹性层的上表面,所述耐磨层覆盖于所述加强层的上表面。

11.在其中一个实施例中,所述弹性层和所述加强层在使用前均为卷材型结构或者片材型结构,且使用时展开呈长方形。

12.在其中一个实施例中,所述弹性层由橡胶制作而成,所述凸起和所述凹槽使所述弹性层的横纵截面均呈波浪状。

13.在其中一个实施例中,所述加强层和所述弹性层的尺寸一致,所述凸起和所述凹槽之间的高度差为0.2~3mm。

14.在其中一个实施例中,所述加强层的上表面还印刷有定制图案。

15.一种高性能复合橡胶地板的加工工艺,其特征在于,用于制作上述的高性能复合橡胶地板,包括如下步骤:

16.s1、由硅pu预制成型所述加强层,在其上下两面喷涂橡胶活化剂,并通热风进行固化;

17.s2、在所述加强层的正面喷涂液体橡胶作为所述耐磨层,经过升温、恒温和快速降温使液体橡胶固化,得到复合物;

18.s3、将所述复合物吹干水分,平铺放置以消除材料应力;

19.s4、对所述复合物喷淋橡胶表面清洁剂,常温下再次通风吹干;

20.s5、由橡胶制成的所述弹性层表面喷涂粘接剂,快速升温后立刻与所述复合物进行复合粘接。

21.在其中一个实施例中,在所述步骤s1中,所述橡胶活化剂为钛酸酯偶联剂gr330,通热风温度不超过90℃,固化时间控制在5~8min。

22.在其中一个实施例中,在所述步骤s2中,所述液体橡胶主要由以下质量份的组份组成:乳橡胶:10~12份;液体硅胶:1~3份;聚酯橡胶85~87份;

23.所述液体橡胶的喷涂厚度为0.1~1mm;

24.所述液体橡胶固化的方式为:通热风并升温至150~180℃,时间为30min;在150℃恒温环境中保温180min;待所述液体橡胶表面固化后,移动到常温区域,喷水雾加速所述液体橡胶的降温。

25.在其中一个实施例中,在所述步骤s3中,所述复合物平铺放置的时间为7~12天。

26.在其中一个实施例中,在所述步骤s5中,所述粘接剂主要由以下质量份的组份组成:二苯基甲烷-4,4-二异氰酸酯:12份;异佛尔酮二异氰酸酯:3份;聚醚多元醇:100份;1,4-丁二醇:2份;白炭黑:3份;丁酮:240份;

27.所述粘接剂的喷涂条件为:温度110~120℃,湿度50%~60%,操作时间15~20min;

28.所述弹性层与所述复合物复合粘接的方式为:先通入热风升温至200~220℃,并保持恒温15min,然后再在2.5~3mpa的工作压力下保持20min进行复合粘接。

29.与现有技术相比,本发明技术方案的有益效果是:

30.1、本发明保留了传统橡胶地板弹性好、防滑、减震、隔音、绝缘、耐磨、耐候等优点,表面致密,无毛细孔隙结构,易清理,可以满足医院等对卫生要求严格地方的使用要求,而且耐酸碱,耐油,抗紫外线,抗氧化,不易褪色、不易变色。

31.2、本发明的结构有利于加工大面积的橡胶地板,一体成型并卷折存放,便于搬运,使用时根据实际需要剪裁合适长度即可,且适用于常规尺寸的地面铺设,材料利用率高,在铺设大面积的地面时,自粘式橡胶地板的边角易于紧密拼接对齐,既能确保美观平整度,也能降低剪裁残余量。

32.3、凸起的形状便于形成足够的弹力,自然状态时凸起部分足以支撑上层的加强层,并在受压是具有凹陷部分的形变空间,进而避免加强层受力过大而永久变形甚至产生

裂缝等情况,延长本橡胶地板的使用寿命。

33.4、由该工艺制作的地板强度高,可以保持良好的预制形态,受到外力拉伸、挤压后不易变形和断裂。

附图说明

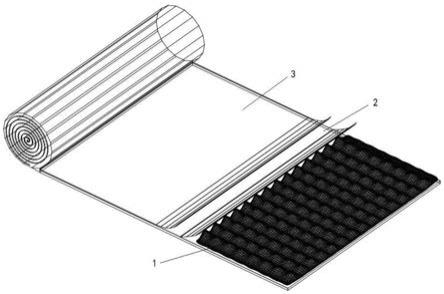

34.图1是本发明一种高性能复合橡胶地板的结构示意图;

35.图2是本发明一种高性能复合橡胶地板的局部截面爆炸图。

36.附图标记说明:1-弹性层,2-加强层,3-耐磨层。

具体实施方式

37.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

38.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以是通过中间媒介间接连接,可以说两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明的具体含义。下面结合附图和实施例对本发明的技术方案做进一步的说明。

39.如图1和图2所示,本发明的一种高性能复合橡胶地板,包括由下而上依次布置的弹性层1、加强层2和耐磨层3,弹性层1的底面用于与地面贴合粘接,弹性层1的上表面排列布置有多个凸起和凹槽,加强层2固定粘接在弹性层1的上表面,耐磨层3覆盖于加强层2的上表面。本发明的橡胶地板底层为弹性层1,保留了传统橡胶地板弹性好、防滑、减震、隔音、绝缘等优点,表面耐磨层3覆盖致密,无毛细孔隙结构,易清理,可以满足医院等对卫生要求严格地方的使用要求,耐磨、耐候,于室外能经受气候的考验,防止如光照、冷热、风雨、细菌等造成的综合破坏,而且耐酸碱,耐油,抗紫外线,抗氧化,不易褪色、不易变色。弹性层1上表面的凸起和凹槽,使其与加强层2结合后更具有弹性和上层结构的变形空间,进而可广泛应用于体育馆、健身房、酒店、厨房、仓库、个人住宅等场景的地面铺设。

40.在其中一个实施例中,弹性层1和加强层2在使用前均为卷材型结构或者片材型结构,且使用时展开呈长方形。这样,有利于加工大面积的橡胶地板,一体成型并卷折存放,便于搬运,使用时根据实际需要剪裁合适长度即可,且适用于常规尺寸的地面铺设,材料利用率高,在铺设大面积的地面时,自粘式橡胶地板的边角易于紧密拼接对齐,既能确保美观平整度,也能降低剪裁残余量。

41.在其中一个实施例中,弹性层1由橡胶制作而成,凸起和凹槽使弹性层1的横纵截面均呈波浪状。如图1和图2所示,该凸起的形状便于形成足够的弹力,自然状态时凸起部分足以支撑上层的加强层2,并在受压是具有凹陷部分的形变空间,进而避免加强层2受力过大而永久变形甚至产生裂缝等情况,延长本橡胶地板的使用寿命。加强层2由硅pu材料制成,且加强层2的上下两面均喷涂有橡胶活化剂。硅pu有良好的的缓冲性和延展性,粘接力强,对基础有一定的治愈功能,能够自动找平,施工简单,抗老化性优秀,施工后化学性能稳定,不易产生气泡。耐磨层3为液体橡胶,且该液体橡胶喷涂在加强层2的上表面,喷涂厚度

为0.1~1mm。利用液体橡胶覆盖整个橡胶地板的表面,从而保护加强层2,并提高地板的致密性,耐酸碱且耐油,抗氧化,不易受外界影响而褪色和变色等。

42.在其中一个实施例中,加强层2和弹性层1的尺寸一致,凸起和凹槽之间的高度差为0.2~3mm。从而防止橡胶地板在卷折时,其加强层2与弹性层1顶面粘接,导致各自表面结构破坏,影响使用。加强层2的上表面还印刷有定制图案,以增加地板的美观度,有喷涂耐磨层3的情况下,定制图案不易被磨损。

43.一种高性能复合橡胶地板的加工工艺,用于制作上述的高性能复合橡胶地板,包括如下步骤:

44.s1、由硅pu预制成型加强层2,在其上下两面喷涂橡胶活化剂,并通热风进行固化;

45.s2、在加强层2的正面喷涂液体橡胶作为耐磨层3,经过升温、恒温和快速降温使液体橡胶固化,得到复合物;

46.s3、将复合物吹干水分,平铺放置以消除材料应力;

47.s4、对复合物喷淋橡胶表面清洁剂,常温下再次通风吹干;

48.s5、由橡胶制成的弹性层表面喷涂粘接剂,快速升温后立刻与复合物进行复合粘接。

49.由该工艺制作的地板强度高,可以保持良好的预制形态,受到外力拉伸、挤压后不易变形和断裂。高分子聚合耐磨层3,其主要作用为提供防滑性能的同时保护下层结构材料,提供抗磨、耐酸碱、耐油、不渗水、易清洁等功效。高分子复合材料加强层2,其主要作用为增加橡胶地板的整体强度,可以在加强层上定制图案或花纹。橡胶弹性层1,其主要作用为保持弹性,起到隔音、减震、绝缘和保护人体的作用。此种方式制作的橡胶地板一般用于商用、健身、家用。

50.在步骤s1中,橡胶活化剂为钛酸酯偶联剂gr330,通热风温度不超过90℃,固化时间控制在5~8min,从而增强加强层2两面的粘接性能。在步骤s2中,液体橡胶主要由以下质量份的组份组成:乳橡胶:10~12份;液体硅胶:1~3份;聚酯橡胶85~87份;液体橡胶的喷涂厚度为0.1~1mm;液体橡胶固化的方式为:通热风并升温至150~180℃,时间为30min;在150℃恒温环境中保温180min;待液体橡胶表面固化后,移动到常温区域,喷水雾加速液体橡胶的降温。在步骤s3中,复合物平铺放置的时间为7~12天。优先完成上部分的加强层2和耐磨层3的复合,从而加强橡胶地板表面的强度等因素,也便于后续快速与弹性层1粘接,以免加强层2和耐磨层3可能产生致密性等瑕疵。

51.在步骤s5中,粘接剂主要由以下质量份的组份组成:二苯基甲烷-4,4-二异氰酸酯:12份;异佛尔酮二异氰酸酯:3份;聚醚多元醇:100份;1,4-丁二醇:2份;白炭黑:3份;丁酮:240份;粘接剂的喷涂条件为:温度110~120℃,湿度50%~60%,操作时间15~20min;弹性层1与复合物复合粘接的方式为:先通入热风升温至200~220℃,并保持恒温15min,然后再在2.5~3mpa的工作压力下保持20min进行复合粘接。弹性层1加工完成后立刻进行与前面完成的复合物进行复合,保证弹性层1的结构尤其是上表面凹凸不平的形状,不易有灰尘等影响或阻碍复合粘接过程,同时保证复合后底板的整体强度,并在上述合适的条件下完成制作和复合,以确保橡胶地板密封组合后的性能。

52.实施例1

53.一种高性能复合橡胶地板的制备方法如下步骤:

54.1、弹性层1的制作:将sbr橡胶颗粒和胶粘剂混合均匀后倒入模具中,预制成蛋托型,得到弹性层1(厚度为5mm);

55.2、加强层2的制作:将硅pu预制成薄片型,得到加强层2(厚度为2mm);

56.3、加强层2的着色:根据客户需要,在成型的加强层2上印制图案;

57.4、加强层2的预处理:在加强层2上下两面喷涂橡胶活化剂(钛酸酯偶联剂gr330),通热风进行加温固化,温度88℃,时间8min;

58.5、耐磨层3的制作和后期处理:在经过预处理加强层2正面喷涂液体橡胶(乳橡胶占比10~12%、液体硅胶占比3%和聚酯橡胶占比85~87%作为主要成分的混合物),喷涂厚度0.1mm,并通热风加温至160℃,持续时间30分钟。之后在150℃恒温环境中保温180分钟进行固化。液体橡胶表面固化后,移动到常温区域,喷水雾加速液体橡胶表面降温,完成耐磨层3的制作,得到耐磨层3-加强层2复合物。将耐磨层3-加强层2复合物吹干水分,平铺放置8天,以消除材料应力。之后在表面喷淋橡胶表面清洁剂,常温下通风吹干;

59.6、弹性层1的预处理:在弹性层1正面喷涂粘接剂,喷涂条件在温度:110℃,湿度55%,操作时间15min。

60.7、耐磨层3-加强层2复合物和弹性层1的贴合:弹性层1的预处理完成后,通入强热风快速将温度提升至210℃,并保持恒温15min,然后快速与耐磨层3-加强层2复合物进行复合,工作压力2.7mpa,复合时间为20min,得到高性能复合橡胶地板。

61.表1为实施例1的步骤5所述液体橡胶的原料组成

62.原料质量份数乳橡胶10液体硅胶3聚酯橡胶87

63.表2为实施例1的步骤6所述粘接剂的原料组成

64.原料质量份数二苯基甲烷-4,4-二异氰酸酯12异佛尔酮二异氰酸酯3聚醚多元醇1001,4-丁二醇2白炭黑3丁酮240

65.实施例2

66.一种高性能复合橡胶地板的制备方法如下:

67.1、弹性层1的制作:将发泡橡胶颗粒、软木颗粒和胶粘剂混合均匀后倒入模具中,预制成蛋托型,得到弹性层1(厚度为8mm);

68.2、加强层2的制作:将硅pu预制成薄片型,得到加强层2(厚度为0.8mm);

69.3、加强层2的着色:根据客户需要,在成型的加强层2上印制图案;

70.4、加强层2的预处理:在加强层2上下两面喷涂橡胶活化剂(钛酸酯偶联剂gr330),通热风进行加温固化,温度85℃,时间6min;

71.5、耐磨层3的制作和后期处理:在经过预处理加强层2正面喷涂液体橡胶(乳橡胶

占比10~12%、液体硅胶占比3%和聚酯橡胶占比85~87%作为主要成分的混合物),喷涂厚度0.9mm,并通热风加温至180℃,持续时间30分钟。之后在150℃恒温环境中保温180分钟进行固化。液体橡胶表面固化后,移动到常温区域,喷水雾加速液体橡胶表面降温,完成耐磨层3的制作,得到耐磨层3-加强层2复合物。将耐磨层3-加强层2复合物吹干水分,平铺放置10天,以消除材料应力。之后在表面喷淋橡胶表面清洁剂,常温下通风吹干;

72.6、弹性层1的预处理:在弹性层1正面喷涂粘接剂,喷涂条件在温度:115℃,湿度58%,操作时间18min。

73.7、耐磨层3-加强层2复合物和弹性层1的贴合:弹性层1的预处理完成后,通入强热风快速将温度提升至220℃,并保持恒温15min,然后快速与耐磨层3-加强层2复合物进行复合,工作压力2.8mpa,复合时间为20min,得到高性能复合橡胶地板。

74.表3为实施例2的步骤5所述液体橡胶的原料组成

75.原料质量份数乳橡胶50液体硅胶15聚酯橡胶435

76.表4为实施例2的步骤6所述高分子聚合树脂b组份的原料组成

77.原料质量份数二苯基甲烷-4,4-二异氰酸酯60异佛尔酮二异氰酸酯15聚醚多元醇5001,4-丁二醇10白炭黑15丁酮1200

78.表5为实施例和对比例的橡胶地板的性能测试数据对比

[0079][0080]

从上述表格可知,相对于现有的地板强度,通过本技术所述方法制作的橡胶地板,其性能有着明显的提高,尤其是撕裂强度、拉伸强度和耐磨性等性能,测试所得结果均远远优于现在市场上出售的多种橡胶地板,本结构可广泛应用于体育馆、健身房、酒店、厨房、仓库、个人住宅等场景的地面铺设。

[0081]

在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、

水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

[0082]

图中,描述位置关系仅用于示例性说明,不能理解为对本专利的限制;显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1