一种精雕机的自动取放料机构的制作方法

1.本发明涉及玻璃精雕机技术领域,尤其涉及一种精雕机的自动取放料机构。

背景技术:

2.玻璃精雕机为数控机床的一种,又名:玻璃雕刻机、玻璃打孔机、玻璃磨边机、异形玻璃切割机、玻璃开槽机、精密玻璃成形机。其这一概念最先由深圳远洋数控提出并实现,玻璃精雕机其主要应用于各种超薄玻璃的精细加工、异形切割,技术已非常成熟。由于未来电子消费市场的发展和需求,更多的数码电子显示屏采用了玻璃为显示屏或触摸屏,玻璃精雕机的市场也越来越巨大。

3.现有的玻璃精雕机需要配备机械臂对玻璃材料进行自动上下料作业,但由于机械臂的费用较高,这无疑增加了企业的成本,同时,现有的精雕机无法实现流水作业,每完成一块玻璃的精雕操作之后都需要停机更换玻璃,会浪费大量时间,导致工作效率低下,故急需一种上下料效率高的精雕机。

技术实现要素:

4.本发明的目的是针对背景技术中存在的问题,提出一种能够流水作业的精雕机的自动取放料机构。

5.本发明的技术方案:一种精雕机的自动取放料机构,包括箱体,所述箱体设置有内腔,所述箱体的顶部腔壁设置有雕铣机构,内腔的左右两部均设置有用于传送工件的传送机构,内腔的左右两端腔壁均设置有辅助送料机构,内腔的下部设置有转动柱,所述转动柱的顶部转动设置有加工转盘,所述加工转盘的底壁设置有中空套筒,所述中空套筒的外端奢姿有锥齿环,内腔的底部腔壁可拆卸设置有第二电机,所述第二电机的顶部设置有锥齿轮,所述锥齿轮与所述锥齿环啮合,所述加工转盘均匀设置有用于对工件进行定位的限位机构。

6.优选的,辅助送料机构包括有盒体、双向丝杆和矩形件,所述盒体均设置有空腔,空腔的中部设置有双向丝杆,两组所述双向丝杆的一端均贯穿空腔的腔壁并设置有皮带轮,两组所述皮带轮通过皮带传动连接,且其中一组所述皮带轮的一端设置有第一电机,所述双向丝杆远离所述皮带轮的一端与所述第一电机的输出端连接。

7.优选的,所述双向丝杆的杆体均匀设置有移动件,所述移动件的外端均铰接有连接杆,所述连接杆的外端均与所述矩形件连接,所述箱体的右端设置有第三电机,所述第三电机的输出端嵌入内腔中,并设置有转轴,所述转轴的内端设置有凸轮。

8.优选的,所述矩形件远离所述连接杆的一端设置有吸盘机构,且所述矩形件的底部设置有抵接块,所述矩形件共设置有两组,位于右部所述矩形件的内端设置有固定块,所述固定块设置有夹腔,夹腔中均匀设置有第一弹簧,并嵌入有抵接杆,所述抵接杆的底部与所述吸盘机构连接。

9.优选的,限位机构包括有定位板、吸盘组和第一倾斜件,所述加工转盘的顶部均呈

十字状设置有矩形槽,矩形槽中嵌入有定位板,所述定位板的顶部设置有吸盘组。

10.优选的,所述加工转盘位于矩形槽的下方均设置有第一矩形腔,第一矩形腔中均匀安装有第二弹簧,并设置有第二倾斜件,所述第二倾斜件的顶部与所述定位板连接。

11.优选的,第一矩形腔的下方设置有第二矩形腔,第二矩形腔中均匀安装有第三弹簧,并设置有梯形件。

12.优选的,第二矩形腔的外端均设置有第三矩形腔,第三矩形腔的下部设置有第四弹簧,且所述第一倾斜件嵌入第三矩形腔中。

13.与现有技术相比,本发明具有如下有益的技术效果:

14.通过加工转盘、传送机构、双向丝杆、吸盘机构、连接杆、锥齿轮、锥齿环、定位板、凸轮和抵接杆的配合,实现简单的结构达到精雕机能够同时进行上料和下料,无需停机换料,且取料或放料皆通过传送机构进行输送,有效提高了精雕机的作业效率。

附图说明

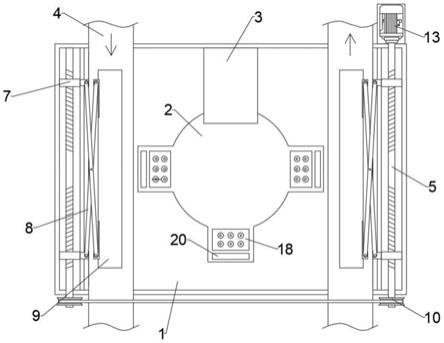

15.图1给出本发明一种实施例的俯视内部结构示意图;

16.图2为图1的正视内部结构示意图;

17.图3为图2的a处放大结构示意图;

18.图4为图2的b处放大结构示意图;

19.图5为图1中加工转盘的侧视结构示意图。

20.附图标记:1-箱体,101-盒体,102-转动柱,2-加工转盘,3-雕铣机构,4-传送机构,5-双向丝杆,7-移动件,8-连接杆,9-矩形件,91-抵接块,10-皮带轮,13-第一电机,14-吸盘机构,15-第二电机,16-锥齿环,161-锥齿轮,17-中空套筒,18-定位板,19-吸盘组,20-第一倾斜件,21-梯形件,22-第二倾斜件,23-第三电机,24-转轴,25-凸轮,26-固定块,27-抵接杆。

具体实施方式

21.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

22.实施例一

23.如图1-3所示,本发明提出的一种精雕机的自动取放料机构,包括箱体1,箱体1设置有内腔,箱体1的顶部腔壁设置有雕铣机构3,内腔的左右两部均设置有用于传送工件的传送机构4,内腔的左右两端腔壁均设置有辅助送料机构,内腔的下部设置有转动柱102,转动柱102的顶部转动设置有加工转盘2,加工转盘2的底壁设置有中空套筒17,中空套筒17的外端奢姿有锥齿环16,内腔的底部腔壁可拆卸设置有第二电机15,第二电机15的顶部设置有锥齿轮161,锥齿轮161与锥齿环16啮合,加工转盘2均匀设置有用于对工件进行定位的限位机构,辅助送料机构包括有盒体101、双向丝杆5和矩形件9,盒体101均设置有空腔,空腔的中部设置有双向丝杆5,两组双向丝杆5的一端均贯穿空腔的腔壁并设置有皮带轮10,两组皮带轮10通过皮带传动连接,且其中一组皮带轮10的一端设置有第一电机13,双向丝杆5远离皮带轮10的一端与第一电机13的输出端连接,双向丝杆5的杆体均匀设置有移动件7,移动件7的外端均铰接有连接杆8,连接杆8的外端均与矩形件9连接,箱体1的右端设置有第三电机23,第三电机23的输出端嵌入内腔中,并设置有转轴24,转轴24的内端设置有凸轮

25,矩形件9远离连接杆8的一端设置有吸盘机构14,且矩形件9的底部设置有抵接块91,矩形件9共设置有两组,位于右部矩形件9的内端设置有固定块26,固定块26设置有夹腔,夹腔中均匀设置有第一弹簧,并嵌入有抵接杆27,抵接杆27的底部与吸盘机构14连接。

24.本实施例中,在作业时,通过启动传送机构4,使得内腔两端的传送机构4同时运转,两组传送机构4传送的方向不同,位于右部传送机构4用于对工件进行上料传送,当工件传送至位于右部矩形件9的底部时,传送机构4停止运动,启动第三电机23,第三电机23带动转轴24旋转,并通过凸轮25带动抵接杆27向下移动,抵接杆27带动吸盘机构14向下,通过吸盘机构14对位于传送机构4上部的工件进行吸附,此时启动第一电机13,第一电机13带动双向丝杆5旋转,两组移动件7均与双向丝杆5螺纹连接,因此使得两组移动件7同时在双向丝杆5的杆体相互靠近,矩形件9的一端均匀滑动设置有连接块,连接杆8的外端与连接块连接,因此通过连接杆8使得矩形件9向加工转盘2的伸出,使得使得工件移动至定位板18的上方后,吸盘机构14解除吸附,工件落在定位板18的顶部,并通过吸盘组19对工件进行定位。

25.实施例二

26.如图2-5所示,本发明提出的一种精雕机的自动取放料机构,相较于实施例一,本实施例还包括限位机构包括有定位板18、吸盘组19和第一倾斜件20,加工转盘2的顶部均呈十字状设置有矩形槽,矩形槽中嵌入有定位板18,定位板18的顶部设置有吸盘组19,加工转盘2位于矩形槽的下方均设置有第一矩形腔,第一矩形腔中均匀安装有第二弹簧,并设置有第二倾斜件22,第二倾斜件22的顶部与定位板18连接,第一矩形腔的下方设置有第二矩形腔,第二矩形腔中均匀安装有第三弹簧,并设置有梯形件21,第二矩形腔的外端均设置有第三矩形腔,第三矩形腔的下部设置有第四弹簧,且第一倾斜件20嵌入第三矩形腔中。

27.本实施例中,启动第二电机15,第二电机15带动锥齿轮161与锥齿环16啮合传动,使得加工转盘2旋转,将工件送入雕铣机构3的底部进行加工。加工结束后的工件则会被转动至靠近位于右部的矩形件9处,此时启动第一电机13,位于右部的矩形件9进行上料作业,而位于左部的矩形件9向定位板18的顶部伸出,此时矩形件9底部的抵接块91会与第一倾斜件20抵接,由于抵接块91与第一倾斜件20均设置为倾斜面,因此带动第一倾斜件20向下移动,而第一倾斜件20的底部带动梯形件21向第二矩形腔中移动,梯形件21则带动第二倾斜件22向上移动,定位板18向上伸出,此时吸盘组19解除吸附,并将工件送入吸盘机构14的底部,控制左部的吸盘机构14对工件进行吸附,并在矩形件9复位移动至位于左部传送机构4上方后,解除吸附。现有的精雕机无法实现流水作业,每完成一块玻璃的精雕操作之后都需要停机更换玻璃,会浪费大量时间,导致工作效率低下,通过传送机构4的配合,使得工件通过传送机构4排出箱体1,实现简单的结构达到精雕机能够同时进行上料和下料,无需停机换料,且取料或放料皆通过传送机构进行输送,有效提高了精雕机的作业效率。

28.上述具体实施例仅仅是本发明的几种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1