一种可整板拆装石材幕墙系统的制作方法

1.本实用新型涉及构件式石材幕墙系统领域,尤其是涉及一种可整板拆装石材幕墙系统。

背景技术:

2.目前的一种t型挂件幕墙系统,参照图7,包括龙骨1、石材板2、t型挂件16。龙骨1包括立柱101和横梁102,t型挂件16设置在横梁102上,石材上下两端分别设置有供t型挂件16嵌设的第一凹槽17和第二凹槽18,该石材板2的上端设置在上方t型挂件16的下端,该石材的下端设置在下方t型挂件16的上端,同时,上下相邻的石材板2之间的胶缝中填充有泡沫棒和硅酮耐候胶,即实现一块石材板2由两个上下相邻的t型挂件16进行固定连接,使得单个石材板2在竖直方向的固定无法通过移动石材板2而解除。

3.针对上述中的相关技术,发明人认为该t型挂件幕墙系统存在有板块受损后不易拆装更换的缺陷。

技术实现要素:

4.为了解决t型挂件幕墙系统上板块受损后不易拆卸的问题,本技术提供一种可整板拆装石材幕墙系统。

5.本技术提供的一种可整板拆装石材幕墙系统采用如下的技术方案:

6.一种可整板拆装石材幕墙系统,包括与墙面固定的安装架、设置在安装架上的龙骨、多个依次设置在龙骨上的石材板,所述龙骨包括立柱和横梁,所述石材板上端固定有第一挂件且下端设置有第二挂件;所述横梁上设置有挂件底座,所述挂件底座包括与所述横梁连接的连接板、设置在连接板前端的支撑板,所述第二挂件与下方相邻的所述石材板上的所述第一挂件共同设置在所述挂件底座上且相邻的所述石材板之间存在胶缝间隙,所述支撑板上端设置有供上方石材板的第二挂件连接的第一固定板,下端设置有供所述下方石材板的第一挂件连接的第二固定板;所述第一固定板与所述第二挂件通过连接件连接,所述支撑板上还设置有将所述第一挂件固定在所述第二固定板上的旋转卡接板。

7.通过采用上述技术方案,当需要安装石材板时,先将挂件底座分别设置在上下相邻的横梁上,再将第一挂件和第二挂件分别设置石材板的上下两端。再通过移动石材板,石材板上下两端与相邻的挂件底座可以同时连接。一方面第一挂件与上方挂件底座上的第二固定板初步连接,由于重力的影响,第一挂件与第二固定板相抵紧,旋转旋转卡接板使得其底端与第一挂件上端面抵紧,实现位于石材板上端的安装。另一方面第二挂件与下方挂件底座上的第一固定板初步连接,由于重力作用,第二挂件与第一固定板相抵紧,再通过连接件连接,连接件的设置使得第二挂件和第一固定板之间的连接更为稳固。此外,胶缝间隙的设置为安装拆卸所需的相关工具伸进挂件底座以调节旋转卡接板提供了实际操作空间。

8.可选的,所述第二挂件包括一端与所述石材板固定的第一安装板、另一端设置套设在所述第一固定板上端的第二安装板,所述第二安装板与所述第一固定板通过连接件固

定。

9.通过采用上述技术方案,当需要限制石材板在竖直向下方向上的移动,首先移动石材板,使得第二安装板卡接在第一固定板上以实现初步连接且在重力的作用下,实现进一步的抵紧,再通过连接件固定最终实现对石材板在竖直向下方向上的位移限制。

10.可选的,所述第一安装板上设置有第一插接板,所述石材板下端设置有供所述第一插接板过盈插接的第一插接槽。

11.通过采用上述技术方案,当需要将第二挂件安装在石材板下端时,只需将第一插接板过盈插接在第一插接槽,即实现了第二挂件在石材板上的固定,同时,第一插接板也限制了石材板的前后移动,增强了石材板安装的稳定性和安全性。

12.可选的,所述连接件为调节螺栓,所述第二安装板上设置有调节螺栓,所述第一固定板上设置有供调节螺栓插接的条形安装槽。

13.通过采用上述技术方案,当需要将第二挂件固定在第一固定板上时,需在第二安装板上设置调节螺栓,调节螺栓插接在条形安装槽上,条形安装槽的设置为石材板的左右方向的调节移动提供了可能性,且使得第一固定板和第二安装板在卡接的基础上实现了进一步的固定,同时减小了石材板脱落的可能性。

14.可选的,所述第一挂件包括一端与所述石材板固定的第三安装板、安装在第三安装板上的抵接板,所述抵接板上端可与所述旋转卡接板下端卡接,下端设置有供第二固定板插接的固定槽。

15.通过采用上述技术方案,当需要限制对石材板在竖直向上方向上的移动,只需移动石材板,使得第二固定板嵌设在固定槽内,上以实现第二固定板和卡接板的初步连接,再通过旋转旋转卡接板,使得旋转卡接板底端与抵接板上端面抵紧,实现对石材板的进一步连接,同时减小了石材板脱落的可能性。

16.可选的,所述第三安装板上设置有第二插接板,所述石材板上端设置有供所述第二插接板过盈插接的第二插接槽。

17.通过采用上述技术方案,当需要将第一挂件安装在石材板上端时,只需将第二插接板过盈插接在第二插接槽。即实现了第二挂件在石材板上的固定,同时,第二插接板也限制了石材板的前后移动,增强了石材板安装的稳定性和安全性。

18.可选的,所述横梁截面呈l型,所述横梁包括水平板和设置在立柱外壁上的竖直板,所述竖直板通过紧固螺栓而与立柱连接,所述水平板上设置有压板,所述连接板、水平板和压板通过设置固定螺栓而连接。

19.通过采用上述技术方案,固定螺栓的设置使得压板、连接板和水平板之间实现固定连接,也即实现了横梁和挂件底座的固定连接。

20.可选的,所述立柱和横梁之间设置有转接件,所述转接件呈l型,所述转接件一端焊接在立柱上,另一端通过设置连接螺栓与横梁连接。

21.通过采用上述技术方案,当立柱和横梁连接时,需在立柱和横梁连接处设置转接件,转接件的一端焊接在立柱上,另一端通过连接螺栓设置在横梁上,即提高了立柱和横梁连接的稳定性。

22.可选的,所述立柱安装在所述安装架上,所述安装架包括浇筑在墙面上的平板埋件、对称设置在平板埋件左右两侧的第一l型板和第二l型板,第一l型板和第二l型板的一

端均焊接在平板埋件上,另一端分别设置有供固定件插接的第一定位孔和第二定位孔,所述立柱放置于第一l型板和第二l型板之间后通过固定件进行固定。

23.通过采用上述技术方案,首先将第一l型板和第二l型板焊接在平板埋件上,再将立柱安装在第一l型板和第二l型板之间,并通过固定件插接连接,即实现了对于立柱的固定,也提高了龙骨系统的稳定性。

24.可选的,所述固定件包括方垫片和设置在方垫片上的定位螺栓,所述定位螺栓插接在所述立柱上开设的插接孔上,所述方垫片分别焊接在所述第一定位孔和第二定位孔上。

25.通过采用上述技术方案,定位螺栓依次穿设第一定位孔、插接孔和第二定位孔,实现了立柱在第一l型板和第二l型板上的安装固定,且方垫片分别焊接在第一l型板和第二l型板上,实现了在拧紧定位螺栓时对第一l型板和第二l型板的保护作用,同时防止了定位螺栓的松动,提高了主立柱安装的稳定性。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.石材板上下两端分别设置第一挂件和第二挂件,在石材板上下两端的横梁上分别设置有挂件底座,第一挂件和第二挂件分别与挂件底座连接时即实现石材板的初步安装,再通过设置调节螺栓和旋转卡接板实现进一步安装;另一方面,将第一挂件和第二挂件分别与挂件底座脱离连接即可实现拆卸;则石材在横梁上可以实现自由安装拆卸。

28.2.转接件在立柱和横梁之间的设置,使得立柱和横梁之间的连接更为稳固;

29.3.第一定位孔和第二定位孔的设置,使得安装立柱时可以根据实际情况调整立柱的前后位置,再通过设置定位螺栓和方垫片实现立柱的固定,可使得立柱的安装位置满足不同的情况需要。

附图说明

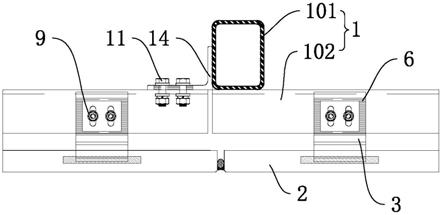

30.图1是可整板拆装石材幕墙系统的横剖图。

31.图2是挂件底座和龙骨的连接结构图。

32.图3是可整板拆装石材幕墙系统的竖剖图。

33.图4是图3的a部放大示意图。

34.图5是挂件底座和石材板的连接结构图。

35.图6是安装架和立柱的连接结构图。

36.图7是t型挂件幕墙系统的局部竖剖图

37.附图标记说明:

38.1、龙骨;101、立柱;1011、插接孔;102、横梁;1021、竖直板;1022、水平板;

39.2、石材板;201、第一插接槽;202、第二插接槽;

40.3、挂件底座;301、连接板;302、支撑板;303、第一固定板;304、第二固定板;

41.4、第一挂件;401、第三安装板;402、抵接板;403、固定槽;404、第二插接板;

42.5、第二挂件;501、第一安装板;502、第二安装板;503、第一插接板;504、安装槽;

43.6、压板;

44.7、安装架;701、平板埋件;702、第一l型板;7021、第一定位孔;703、第二l型板;7031、第二定位孔;704、方垫片;

45.8、调节螺栓;9、固定螺栓;10、定位螺栓;11、连接螺栓;12、紧固螺栓;13、安装螺栓;14、转接件;15、旋转卡接板;16、t型挂件;17、第一凹槽;18、第二凹槽。

具体实施方式

46.以下结合附图1

‑

6对本技术作进一步详细说明。

47.本技术实施例公开一种可整板拆装石材幕墙系统。参照图1,可整板拆装石材幕墙系统包括龙骨1、安装在龙骨1上的石材板2。龙骨1包括立柱101和横梁102,立柱101和横梁102之间设置有转接件14,转接件14的一端焊接在立柱101上,另一端通过连接螺栓11固定在横梁102上,横梁102上设置有用于固定连接石材板2的挂件底座3,挂件底座3上还设置有压板6,挂件底座3和压板6通过固定螺栓9固定在横梁102上。

48.参照图2和图3,横梁102包括设置在立柱101上的竖直板1021、设置在竖直板1021上的水平板1022,竖直板1021通过紧固螺栓12固定在立柱101上;水平板1022上设置有挂件底座3,挂件底座3包括与横梁102连接的连接板301、设置在连接板301前端的支撑板302,连接板301上表面为齿形状并与压板6的下表面相连接,支撑板302上端设置有供上方石材板2的第二挂件5连接的第一固定板303,下端设置有供下方石材板2的第一挂件4连接的第二固定板304;第一固定板303与第二挂件5通过调节螺栓8连接,第一固定板303上设置有供调节螺栓8卡接的条形安装槽504。

49.参照图4和图5,石材板2上下两端设置有分别供第二插接板404和第一插接板503过盈插接第一插接槽201和第二插接槽202,插接完成后,再在第一插接槽201和第二插接槽202中填充胶水以实现对第一插接板503和第二插接板404的进一步固定。第一挂件4包括一端与石材板2固定的第三安装板401、分别安装在第三安装板401上的第二插接板404和抵接板402,抵接板402上端可与旋转卡接板15下端卡接,下端设置有供第二固定板304插接的固定槽403。

50.参照图4和图5,旋转卡接板15通过安装螺栓13固定在支撑板302上,旋转卡接板15以安装螺栓13中心为旋转轴线;当需要固定抵接板402时,在安装螺栓13松动的情况下可以通过拨片调节旋转卡接板15的位置至抵紧在抵接板402上,最后再将安装螺栓13拧紧即可,另一方面当需要与抵接板402脱离连接时,需首先将配套的l型扳手伸入胶缝中以松动安装螺栓13,再伸进拨片以调节旋转卡接板15的位置至其与抵接板402脱离连接即可。

51.参照图4,第二挂件5包括一端与石材板2固定的第一安装板501、安装在第一安装板501上的第一插接板503、另一端设置套设在第一固定板303上端的第二安装板502,第二安装板502与第一固定板303通过调节螺栓8卡接固定。

52.参照图4和图5,当需要将石材板2固定安装在挂件底座3时,首先将第一挂件4上的第二插接板404和第二挂件5上的第一插接板503分别插接在第一插接槽201和第二插接槽202内,也即实现了第一挂件4和第二挂件5在石材板2上的固定。再移动石材板2,一方面使得抵接板402和上方挂件底座3上的第二固定板304初步连接,由于重力的影响,抵接板402和第二固定板304相抵紧,通过利用拨片调节旋转卡接板15的位置至其底端与抵接板402上端面抵紧,再利用配套l型扳手将旋转卡接板15上的安装螺栓13拧紧。另一方面使得第二安装板502和下方挂件底座3上的第一固定板303初步连接,由于重力的影响,使得第二安装板502和第一固定板303相抵紧,在调节螺栓8拧紧的情况下,调节螺栓8卡接在第二安装板502

上,即实现第二安装板502和第一固定板303的连接。最终也即实现了石材板2在上下两端挂件底座3上的安装。

53.参照图4和图5,当需要拆卸石材板2时,首先将上下相邻的石材板2之间的的泡沫棒和硅酮耐候胶去除,再将配套的l型扳手伸入挂件底座3中并拧松安装螺栓13再将拨片伸进胶缝中,以旋转旋转卡接件15至水平位置,最后只需施力在石材板2上将其向上提起并水平取出即可,使其移动至第一挂件4和第二挂件5分别与第二固定板304和第一固定板303脱离内连接,即可拆下石材板2。

54.参照图6,立柱101安装在安装架7上,安装架7包括浇筑在墙面上的平板埋件701、对称设置在平板埋件701左右两侧的第一l型板702和第二l型板703,第一l型板702和第二l型板703的一端均焊接在平板埋件701上,另一端分别设置有供定位螺栓10插接的第一定位孔7021和第二定位孔7031,立柱101放置于第一l型板702和第二l型板703之间且立柱101上设置有供定位螺栓10插接的插接孔1011。

55.继续参照图6,当需要将立柱101安装在安装架7上时,首先将第一l型板702和第二l型板703焊接在平板埋件701上,再将立柱101安装在第一l型板702和第二l型板703之间,并通过设置在方垫片704上的定位螺栓10实现插接连接,此时,可以根据实际安装位置的需要,调节立柱101在前后的位置,然后再将方垫片704分别焊接在第一l型板702和第二l型板703,即实现了对于立柱101的固定,也提高了立柱101安装的的稳定性。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1