一种建筑采光屋顶钢框架变形缝滑动结构及其施工方法与流程

1.本发明属于建筑工程技术领域,具体涉及一种建筑采光屋顶钢框架变形缝滑动结构及其施工方法。

背景技术:

2.在建筑工程中,采光屋顶在机场、车站、体育馆、植物园温室、展览馆及博物馆等领域使用十分普遍,具备采光、装饰的功能。

3.目前,采光屋顶大多采用钢框架结构,由于屋面荷载工况复杂,跨度大,在结构设计时,为了满足抗震、伸缩变形,沿建筑物东西方向和南北方向分别设置了变形缝。传统的变形缝施工方案存在一定的缺陷,施工工艺十分繁琐,成本较高,而且会在一定程度上限制结构的伸缩变形,产生内应力。尤其是地震时,这种位移是瞬间的,会对整体结构造成较大的损害。在现有技术中,该类滑动结构经过长时间后,容易腐蚀和生锈,受力处薄弱,导致丧失滑动功能,影响结构安全,而且现有的滑动结构摩擦力较大,对形变、位移反应不及时,容易产生内应力。另外,如何达到横竖钢梁达到较好的衔接结构,也是十分重要的,因此有必要予以改进。

技术实现要素:

4.为解决上述背景技术中提出的问题。本发明提供了一种建筑采光屋顶钢框架变形缝滑动结构及其施工方法,具有施工工艺简单、化学性质稳定、防腐锈、抗变形能力强、不会产生内应力、安全可靠、使用寿命较长、维护成本低、施工周期短及节省材料的特点。

5.为实现上述目的,本发明提供如下技术方案:一种建筑采光屋顶钢框架变形缝滑动结构,包括结构柱,所述结构柱包括侧结构柱和中间结构柱,所述侧结构柱内设置有预埋加固件,所述预埋加固件设置有顶板,所述顶板上焊装有垫板,所述垫板上设置有横向h型钢梁,所述横向h型钢梁的侧部设置有限位模块,所述限位模块与横向h型钢梁之间焊装有衔接块,所述中间结构柱上设置有围挡框,所述围挡框内设有置放槽,所述置放槽内铺设有钢球和石墨粉,所述横向h型钢梁抵压在钢球上,所述中间结构柱之间留有变形缝,所述横向h型钢梁之间留有变形缝,所述围挡框上在置放槽两侧设置有滑动角钢块,所述滑动角钢块与横向h型钢梁之间呈间隙设置,所述横向h型钢梁的一端对接设置有竖向h型钢梁,所述竖向h型钢梁的一端设置有延伸拼接部,所述延伸拼接部设置有拼合槽,所述延伸拼接部与横向h型钢梁之间焊接固定,所述竖向h型钢梁的一端下部与横向h型钢梁相抵接并进行焊接固定,所述横向h型钢梁与竖向h型钢梁形成内天井,所述内天井内安装有采光屋顶。

6.作为本发明的进一步改进,所述预埋加固件还包括交叉设置的横向筋和竖向筋,所述横向筋两端设置有倒刺。

7.作为本发明的进一步改进,所述预埋加固件的埋入深度为500mm,并居中设置。

8.作为本发明的进一步改进,所述横向h型钢梁与竖向h型钢梁均为q235钢,横向h型钢梁与竖向h型钢梁的长度小于550mm,所述变形缝的设计变形限值为130mm。

9.作为本发明的进一步改进,所述衔接块采用焊接三侧满焊。

10.作为本发明的进一步改进,所述滑动角钢块呈l形结构。

11.作为本发明的进一步改进,所述滑动角钢块的外侧分别与围挡框的顶面之间进行三面满焊,焊缝宽度为10mm。

12.作为本发明的进一步改进,一种建筑采光屋顶钢框架变形缝滑动结构的施工方法,包括以下几个步骤:

13.步骤1:施工准备:先进行深化设计,加工好预埋加固件、垫板、横向h型钢梁、竖向h型钢梁、限位模块、衔接块、滑动角钢块,并运输到现场,并购入钢筋混凝土材料、石墨粉和焊接材料到现场;

14.步骤2:结构柱浇筑混凝土并基础预埋:根据所需高度在底部基础架设钢筋圈,以钢筋圈为主体进行混凝土浇筑,并在钢筋圈的顶部抵接放置预埋加固件,浇筑的高度高于预埋加固件半身之上,结构柱包括侧结构柱和中间结构柱,中间结构柱之间预留变形缝;

15.步骤3:侧部设置限位模块:先将垫板焊接至预埋加固件的顶板上,然后限位模块采用三边满焊在垫板上;

16.步骤4:围挡框内放置钢球和石墨粉:首先在中间结构柱上设置有围挡框,其次在围挡框的置放槽内放置直径10mm的钢球,选用高度为8mm的围挡框,钢球呈5*9排列布置,并在其钢球及置放槽内撒入石墨粉,石墨粉的厚度小于围挡框的厚度;

17.步骤5:焊接滑动角钢块:在置放槽两侧的围挡框顶面上焊接滑动角钢块,滑动角钢块分别设置在横向h型钢梁、竖向h型钢梁的两侧部,滑动角钢块的外侧分别与围挡框的顶面之间进行三面满焊,焊缝宽度为10mm,焊接后进行探伤检测焊缝强度;

18.步骤6:吊装横向h型钢梁:在吊装前,限位模块上设置有限位槽,先将衔接块放置在限位模块的限位槽内,使用移动吊机将横向h型钢梁吊装,使其一侧分别与衔接块的侧端相抵接,并且横向h型钢梁的一端落入滑动角钢块中间,留有间隙;

19.步骤7:固定端焊接:衔接块与限位槽的三边的接触面进行满焊,焊接后进行探伤检测焊缝强度,其中衔接块的加工尺寸偏差要保证,然后衔接块的另一边与横向h型钢梁焊接固定,并刷涂防锈漆;

20.步骤8:吊装竖向h型钢梁:在吊装前,中间结构柱设置有围挡框,围挡框内放置钢球和石墨粉,使用移动吊机吊装竖向h型钢梁,其中竖向h型钢梁落入滑动角钢块之间,由于竖向h型钢梁的延伸拼接部设置有拼合槽,拼合槽与横向h型钢梁的上部定位拼合,竖向h型钢梁的一端下部与横向h型钢梁相抵接;

21.步骤9:钢梁连接处焊接:延伸拼接部的两侧与横向h型钢梁顶面进行两侧满焊,竖向h型钢梁的一端下部与横向h型钢梁的抵接处进行焊接,焊接后进行探伤检测焊缝强度。

22.采用上述结构后,本发明和现有技术相比具有的优点是:本发明的施工科学合理,施工工艺简单,首先预埋加固件设置顶板,垫板与顶板焊接使得和结构柱达到基础固定;采用衔接块焊接的方式,衔接块强度高,竖向h型钢梁的一端设置延伸拼接部,延伸拼接部与横向h型钢梁之间焊接固定,竖向h型钢梁的一端下部与横向h型钢梁相抵接并进行焊接固定,对横、竖h型钢梁的侧向位移抵抗力大大增强,其固定端强度较高;中间结构柱上设置围挡框,围挡框内设有置放槽,置放槽内铺设有钢球和石墨粉,横向h型钢梁抵压在钢球上,并设置变形缝,围挡框内的石墨粉化学性质稳定,吸附于钢球表面后形成隔离层,可有效避免

钢球腐蚀生锈,石墨粉熔点较高,作为润滑材料使用寿命较高,并且具有较好的滑动效果,摩擦力极小,对形变、位移反应及时,不会产生内应力,抗变形能力较强,操作简单,无专业技术限制,维护成本低,施工周期短,节省材料;围挡框上在置放槽两侧设置滑动角钢块,具有较好的变形导向效果;横向h型钢梁与竖向h型钢梁形成内天井,内天井内安装有采光屋顶,具有采光装饰功能。

附图说明

23.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

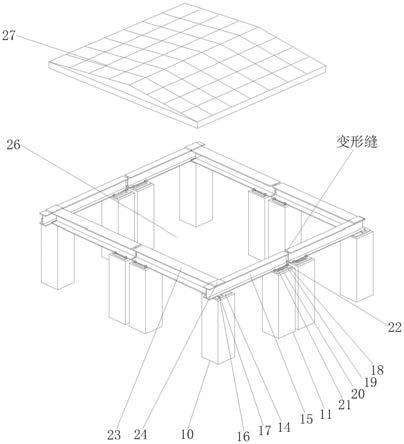

24.图1为本发明的结构示意图;

25.图2为本发明侧结构柱与中间结构柱的内部示意图;

26.图3为本发明固定端的示意图;

27.图4为本发明滑动结构的示意图;

28.图5为本发明限位模块的结构示意图;

29.图6为本发明竖向h型钢梁的端部示意图;

30.图7为本发明施工方法的工艺步骤图;

31.图中:10、侧结构柱;11、中间结构柱;12、预埋加固件;121、横向筋;122、竖向筋;123、倒刺;13、顶板;14、垫板;15、横向h型钢梁;16、限位模块;17、衔接块;18、围挡框;19、置放槽;20、钢球;21、石墨粉;22、滑动角钢块;23、竖向h型钢梁;24、延伸拼接部;25、拼合槽;26、内天井;27、采光屋顶;28、钢筋圈;29、限位槽。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例

34.请参阅图1-7,本发明提供一种技术方案:一种建筑采光屋顶钢框架变形缝滑动结构,包括结构柱,结构柱包括侧结构柱10和中间结构柱11,侧结构柱10内设置有预埋加固件12,预埋加固件12设置有顶板13,顶板13上焊装有垫板14,垫板14上设置有横向h型钢梁15,横向h型钢梁15的侧部设置有限位模块16,限位模块16与横向h型钢梁15之间焊装有衔接块17,中间结构柱11上设置有围挡框18,围挡框18内设有置放槽19,置放槽19内铺设有钢球20和石墨粉21,横向h型钢梁15抵压在钢球20上,中间结构柱11之间留有变形缝,横向h型钢梁15之间留有变形缝,围挡框18上在置放槽19两侧设置有滑动角钢块22,滑动角钢块22与横向h型钢梁15之间呈间隙设置,横向h型钢梁15的一端对接设置有竖向h型钢梁23,竖向h型钢梁的一端设置有延伸拼接部24,延伸拼接部24设置有拼合槽25,延伸拼接部24与横向h型钢梁15之间焊接固定,竖向h型钢梁23的一端下部与横向h型钢梁15相抵接并进行焊接固定,横向h型钢梁15与竖向h型钢梁23形成内天井26,内天井26内安装有采光屋顶27。

35.在本实施方案中,本发明的施工科学合理,施工工艺简单,首先预埋加固件12设置

顶板,垫板14与顶板13焊接使得和结构柱达到基础固定;采用衔接块17焊接的方式,衔接块17强度高,竖向h型钢梁23的一端设置延伸拼接部24,延伸拼接部24与横向h型钢梁15之间焊接固定,竖向h型钢梁23的一端下部与横向h型钢梁15相抵接并进行焊接固定,对横、竖h型钢梁的侧向位移抵抗力大大增强,其固定端强度较高;中间结构柱11上设置围挡框18,围挡框18内设有置放槽19,置放槽19内铺设有钢球20和石墨粉21,横向h型钢梁15抵压在钢球20上,并设置变形缝,围挡框18内的石墨粉21化学性质稳定,吸附于钢球20表面后形成隔离层,可有效避免钢球腐蚀生锈,石墨粉21熔点较高,作为润滑材料使用寿命较高,并且具有较好的滑动效果,摩擦力极小,对形变、位移反应及时,不会产生内应力,抗变形能力较强,操作简单,无专业技术限制,维护成本低,施工周期短,节省材料;围挡框18上在置放槽19两侧设置滑动角钢块22,具有较好的变形导向效果;横向h型钢梁15与竖向h型钢梁23形成内天井26,内天井26内安装有采光屋顶27,具有采光装饰功能。

36.具体的,侧结构柱10为固定端,中间结构柱11为滑动端。侧结构柱10和中间结构柱11为相同的结构,均由钢筋混凝土制成,。预埋加固件12抵接在钢筋混凝土的钢筋顶端,达到基准定位。围挡框18采用焊接方式固定。

37.进一步地,预埋加固件12还包括交叉设置的横向筋121和竖向筋122,横向筋121两端设置有倒刺123。

38.在本实施例中,交叉设置的横向筋121和竖向筋122与混凝土形成较为稳固的结构,倒刺123能够大大增加稳固性。

39.进一步地,预埋加固件12的埋入深度为500mm,并居中设置。

40.在本实施例中,预埋加固件12的埋入深度为500mm,并居中设置,保证预埋加固件12的安装位置。

41.进一步地,横向h型钢梁15与竖向h型钢梁23均为q235钢,横向h型钢梁15与竖向h型钢梁23的长度小于550mm,变形缝的设计变形限值为130mm。

42.在本实施例中,钢球20在使用过程中是发生滚动的,为避免长期使用钢球20自身变形,选用该钢球20强度较高。

43.进一步地,衔接块17采用焊接三侧满焊。

44.在本实施例中,衔接块17采用焊接三侧满焊,使得衔接块17焊接较为稳固。

45.进一步地,滑动角钢块22呈l形结构。

46.在本实施例中,l形结构的滑动角钢块22具有较好的导向性。

47.进一步地,滑动角钢块22的外侧分别与围挡框18的顶面之间进行三面满焊,焊缝宽度为10mm。

48.在本实施例中,滑动角钢块22的外侧分别与围挡框18的顶面之间进行三面满焊,焊缝宽度为10mm,焊接质量效果较好,稳固性高。

49.进一步地,一种建筑采光屋顶钢框架变形缝滑动结构的施工方法,包括以下几个步骤:

50.步骤1:施工准备:先进行深化设计,加工好预埋加固件12、垫板14、横向h型钢梁15、竖向h型钢梁23、限位模块16、衔接块17、滑动角钢块22,并运输到现场,并购入钢筋混凝土材料、石墨粉21和焊接材料到现场;

51.步骤2:结构柱浇筑混凝土并基础预埋:根据所需高度在底部基础架设钢筋圈28,

以钢筋圈28为主体进行混凝土浇筑,并在钢筋圈28的顶部抵接放置预埋加固件12,浇筑的高度高于预埋加固件12半身之上,结构柱包括侧结构柱10和中间结构柱11,中间结构柱11之间预留变形缝;

52.步骤3:侧部设置限位模块:先将垫板14焊接至预埋加固件12的顶板13上,然后限位模块16采用三边满焊在垫板14上;

53.步骤4:围挡框内放置钢球和石墨粉:首先在中间结构柱11上设置有围挡框18,其次在围挡框18的置放槽19内放置直径10mm的钢球20,选用高度为8mm的围挡框18,钢球20呈5*9排列布置,并在其钢球20及置放槽19内撒入石墨粉21,石墨粉21的厚度小于围挡框18的厚度;

54.步骤5:焊接滑动角钢块:在置放槽19两侧的围挡框18顶面上焊接滑动角钢块22,滑动角钢块22分别设置在横向h型钢梁15、竖向h型钢梁23的两侧部,滑动角钢块22的外侧分别与围挡框18的顶面之间进行三面满焊,焊缝宽度为10mm,焊接后进行探伤检测焊缝强度;

55.步骤6:吊装横向h型钢梁:在吊装前,限位模块16上设置有限位槽29,先将衔接块17放置在限位模块16的限位槽29内,使用移动吊机将横向h型钢梁15吊装,使其一侧分别与衔接块17的侧端相抵接,并且横向h型钢梁15的一端落入滑动角钢块22中间,留有间隙;

56.步骤7:固定端焊接:衔接块17与限位槽29的三边的接触面进行满焊,焊接后进行探伤检测焊缝强度,其中衔接块17的加工尺寸偏差要保证,然后衔接块17的另一边与横向h型钢梁15焊接固定,并刷涂防锈漆;

57.步骤8:吊装竖向h型钢梁:在吊装前,中间结构柱11设置有围挡框18,围挡框18内放置钢球20和石墨粉21,使用移动吊机吊装竖向h型钢梁23,其中竖向h型钢梁23落入滑动角钢块22之间,由于竖向h型钢梁23的延伸拼接部24设置有拼合槽25,拼合槽25与横向h型钢梁15的上部定位拼合,竖向h型钢梁23的一端下部与横向h型钢梁15相抵接;

58.步骤9:钢梁连接处焊接:延伸拼接部24的两侧与横向h型钢梁15顶面进行两侧满焊,竖向h型钢梁23的一端下部与横向h型钢梁15的抵接处进行焊接,焊接后进行探伤检测焊缝强度。

59.在本实施例中,该施工工艺较为简单,现在工厂加工好所需的材料,然后运输至现场,相对于现有技术,大大节省材料,一端焊接固定,通过移动吊机能够对位置调节,调节后焊接质量高,另一端形成滑动结构,围挡框18内的钢球20呈5*9排列布置,并在其钢球20及置放槽19内撒入石墨粉21,石墨粉21的厚度小于围挡框18的厚度,该石墨粉21化学性质稳定,吸附于钢球20表面后形成隔离层,可有效避免钢球腐蚀生锈,石墨粉21熔点较高,作为润滑材料使用寿命较高,并且具有较好的滑动效果,摩擦力极小,对形变、位移反应及时,不会产生内应力,抗变形能力较强,操作简单,无专业技术限制,维护成本低,施工周期短,节省材料。

60.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1