一种2.5D涡轮外环预制体定型模具及其使用方法与流程

一种2.5d涡轮外环预制体定型模具及其使用方法

技术领域

1.本发明涉及一种用于涡轮外环预制体定型的模具和方法,具体涉及一种2.5d涡轮外环预制体定型模具及其使用方法。

背景技术:

2.随着军用航空发动机的发展,对航空发动机要求也越来越高,目前先进航空发动机的需求温度已经达到2000k以上,所使用的高温合金已经无法满足需要,因此陶瓷基复合材料作为最有潜力的材料被广泛应用,尤其是应用在先进发动机的热端部件。涡轮外环作为发动机涡轮系统最主要结构件之一,主要作用是组成燃气通道,同时围绕涡轮转子叶片与转子叶尖成对配合。

3.陶瓷基复合材料高压涡轮外环在制备时需要经过纤维预制体定型合模这一步,通过合模后进行下一步cvi沉积工艺,纤维预制体定型是内、外模具的共同作用,通过合模操作实现多层碳纤维布或碳化硅纤维布或氧化铝纤维布在预制体刚性曲面上进行贴合和压紧,最终成型,其成型质量直接决定了下一步基体的沉积效率以及最终产品的状态。

4.目前,高压涡轮外环主要采用二维编织布叠层缝合方式进行缝制得到纤维预制体,模具设计也主要针对二维的涡轮外环预制体进行设计,但随着地面试车考核存在二维编织的涡轮外环层间结合强度较弱的问题,因此尝试使用2.5d编织方式进行2.5d涡轮外环预制体的编织,2.5d涡轮外环预制体结构类型通常如图1所示,包括第一卡槽11、第二卡槽12、中间槽13、顶板内弧面14和底板外弧面。在使用二维的定型模具对2.5d涡轮外环预制体定型时,发现存在模具与2.5d涡轮外环预制体贴合不紧实,夹持力不均匀的问题,导致构件在最终成型时存在孔隙缺陷和型面尺寸超差,影响构件的最终力学性能。

技术实现要素:

5.本发明目的是解决目前缺乏2.5d涡轮外环预制体定型专用模具,使2.5d涡轮外环纤维预制体成型差以及构件最终型面尺寸超差,导致构件的最终力学性能变差的技术问题,而提供一种2.5d涡轮外环预制体定型模具及其使用方法。

6.本发明的构思是,针对性的根据2.5d涡轮外环预制体进行模具的设计,提高预制体与模具之间的贴合度,从而实现对涡轮外环型面控制,进一步提高陶瓷基复合材料涡轮外环层间结合强度。

7.本发明的技术解决方案是:

8.一种2.5d涡轮外环预制体定型模具,其特殊之处在于:

9.包括外模组件和内模组件;

10.内模组件包括第一内模和第二内模;第一内模和第二内模均包括厚端和薄端,且第一内模和第二内模的厚端上下两侧均设置凸起;

11.第一内模的薄端与2.5d涡轮外环预制体的第一卡槽相适配,用于卡入到第一卡槽内;第二内模的薄端与2.5d涡轮外环预制体的第二卡槽相适配,用于卡入到第二卡槽内;

12.外模组件包括第一外模和第二外模;

13.所述第一外模中部设置有弧面结构,弧面结构的外凸弧面与2.5d涡轮外环预制体的顶板内弧面相适配,外凸弧面用于与顶板内弧面贴合接触;所述第一外模的弧面结构区域设置多个通孔;第一外模上位于外凸弧面一侧的四个角部分别设置有四个第一安装凸台;其中两个第一安装凸台分别与第一内模的厚端连接,另外两个第一安装凸台分别与第二内模的厚端连接;

14.所述第二外模的安装面设置安装区域,安装区域中部设置有与2.5d涡轮外环预制体的中间槽相适配的第二凸台;安装区域型面与2.5d涡轮外环预制体的第一卡槽和第二卡槽的底板外弧面相适配,第二外模的安装区域型面用于与底板外弧面贴合接触,并将第二凸台卡入到中间槽内;所述第二外模的安装区域设置有多个通孔;所述第二外模安装面的四个角部分别设置有四个第二安装凸台,其中两个第二安装凸台分别与第一内模的厚端连接,另外两个第二安装凸台分别与第二内模的厚端连接;

15.第一安装凸台及第二安装凸台的凸起高度、第一内模和第二内模厚端的凸起高度与2.5d涡轮外环预制体的厚度存在以下关系:

16.所述第一安装凸台的高度与第一内模或第二内模厚端上侧凸起的高度之和为2.5d涡轮外环预制体的顶板厚度;

17.所述第二安装凸台的高度与第一内模或第二内模厚端下侧凸起的高度之和为2.5d涡轮外环预制体外弧面所在底板的厚度。

18.进一步地,还包括至少一对夹具;所述至少一对夹具对称设置并包夹在第一外模和第二外模的外侧,用于在合模后施加均匀的压紧力将各模具和2.5d涡轮外环预制体进行固定限位。

19.进一步地,所述夹具为弓形夹具。

20.进一步地,所述第一内模和第二内模厚端的两个角部均分别设置有内模定位孔;所述第一安装凸台上设置有第一外模定位孔;所述第二安装凸台上设置有第二外模定位孔;通过第一销钉依次穿入对应的第一外模定位孔、第一内模的内模定位孔和第二外模定位孔,并且通过第二销钉依次穿入对应的第一外模定位孔、第二内模的内模定位孔和第二外模定位孔进行合模固定。

21.进一步地,所述第一外模位于弧面结构区域沿长度方向的中线位置设置一排直径小于周边通气孔的第一通气孔;所述第一内模、第二内模、第一外模和第二外模均为耐高温材料。

22.进一步地,位于第一通气孔两侧的通气孔均匀分布;所述第一内模、第二内模、第一外模和第二外模均为高纯细料石墨或电极石墨。

23.同时,本发明还提供一种上述的2.5d涡轮外环预制体定型模具的使用方法,其特殊之处在于,包括以下步骤:

24.步骤1)编织得到2.5d涡轮外环预制体

25.以碳纤维或碳化硅纤维至少其中一种为原材料,按照涡轮外环的结构与形状尺寸,采用2.5d编织方法编织得到2.5d涡轮外环预制体;

26.步骤2)将各模具进行清洗烘干;

27.步骤3)将第一内模和第二内模分别安装在2.5d涡轮外环预制体上,保证各内模薄

端分别与对应的卡槽相贴合;

28.步骤4)将第一外模与2.5d涡轮外环预制体进行安装,保证第一外模弧面结构的外凸弧面与2.5d涡轮外环预制体的顶板内弧面相贴合;

29.步骤5)将第二外模与2.5d涡轮外环预制体进行安装,保证第二外模的安装区域型面与2.5d涡轮外环预制体的底板外弧面相贴合,且第二凸台的上表面和两侧面分别与中间槽的底面和侧面相贴合;

30.步骤6)将第一外模、第二外模、第一内模以及第二内模进行合模固定;

31.步骤7)将合模固定好的2.5d涡轮外环预制体进行碳化硅基体沉积,沉积完后进行脱模得到涡轮外环构件。

32.进一步地,步骤2中,所述清洗为将各模具放入乙醇溶液中进行超声15min;所述烘干采用烘箱烘干。

33.进一步地,步骤4)中,将第一外模与2.5d涡轮外环预制体进行安装时,以第一外模上中线位置设置的一排直径小于周边通气孔直径的第一通气孔作为对称轴进行安装定位。

34.进一步地,步骤6)进行合模固定后,再采用两个弓形夹具对整个模具进行对称夹持,保证模具压紧均匀型和稳定性;合模固定的安装是否到位的评判标准为:通过2.5d涡轮外环预制体进行四周摇晃,相邻模具之间上、下端面和型面接口处齐平,无明显台阶或缝隙。

35.本发明的有益效果是:

36.1、本发明的定型模具根据2.5d涡轮外环预制体结构进行设计,保证各型面的适配性,与2.5d涡轮外环预制体贴合度高,保证2.5d涡轮外环预制体的成型质量高且型面尺寸精度高。

37.2、本发明的定型模具结合本发明的使用方法,得到的2.5d涡轮外环成品质量优,最终型面尺寸精度高,满足使用要求。

38.3、本发明定型模具,合模固定是通过将四个销钉分别穿入合模后的四个角部的对应定位孔中,两个外模以及内模对应的定位孔由同一根销钉依次穿入进行固定,保证安装位置不偏移。四周角通过销钉定位可以保证纤维预制体的型面精度和定型压紧力的均匀性,同时解决了2.5d涡轮外环纤维预制体定型过程中因纤维刚性强度较大,大曲率弯折角不易定型的问题,极大的降低了定型难度,从而可以保证纤维预制体的型面尺寸,同时在脱模过程中操作简单,不会对预制体造成损伤。

39.4、本发明定型模具还包括对称夹具,使合模后整体压紧力均匀,进一步提升了各接触面的贴合度,同时,确保模具之间不发生偏移以及最终产品尺寸与设计值保持一致。

40.5、本发明定型模具的第一外模位于弧面结构区域沿长度方向的中线位置设置有一排直径小于周边通气孔直径的第一通气孔,可作为对称轴,便于快速将2.5d涡轮外环预制体安装到位。

41.6、本发明定型模具的使用方法,操作简单,过程可控,得到的构件产品成型质量好,效率高。

附图说明

42.图1为2.5d涡轮外环预制体结构示意图;

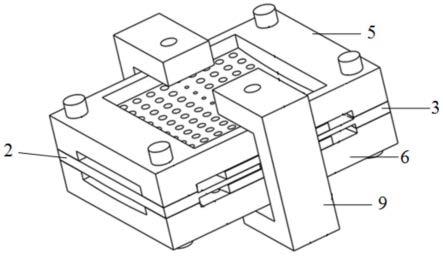

43.图2为本发明一种2.5d涡轮外环预制体定型模具实施例中第一内模和第二内模的装配示意图;

44.图3为本发明一种2.5d涡轮外环预制体定型模具实施例中第一外模的结构示意图;

45.图4为本发明一种2.5d涡轮外环预制体定型模具实施例中第二外模的结构示意图;

46.图5为使用本发明模具对2.5d涡轮外环预制体进行合模后的装配示意图。

47.附图标记:1-2.5d涡轮外环预制体,11-第一卡槽,12-第二卡槽,13-中间槽,14-顶板内弧面,2-第一内模,3-第二内模,4-内模定位孔,5-第一外模,51-第一安装凸台,6-第二外模,61-第二凸台,62-第二安装凸台,63-第二外模定位孔,7-第一外模定位孔,8-通孔,9-夹具。

具体实施方式

48.下面通过附图和实施例对本发明进行详细的说明。

49.2.5d涡轮外环预制体的结构以图1为例,2.5d涡轮外环预制体结构包括第一卡槽11、第二卡槽12、中间槽13、顶板内弧面14和底板外弧面。

50.本发明一种2.5d涡轮外环预制体定型模具,如图2至图4所示,包括外模组件和内模组件。

51.如图2所示,内模组件包括第一内模2和第二内模3;第一内模2和第二内模3均包括厚端和薄端,第一内模2和第二内模3的厚端上下两侧均设置凸起,且第一内模2和第二内模3的厚端上下两侧的凸起高度相同;第一内模2的薄端与2.5d涡轮外环预制体1的第一卡槽11相适配,用于卡入到第一卡槽11内;第二内模3的薄端与2.5d涡轮外环预制体1的第二卡槽12相适配,用于卡入到第二卡槽12内。

52.外模组件包括第一外模5和第二外模6,如图3和图4所示。

53.第一外模5中部设置有弧面结构,弧面结构的外凸弧面与2.5d涡轮外环预制体1的顶板内弧面14相适配,外凸弧面用于与顶板内弧面14贴合接触;第一外模5的弧面结构区域设置多个通孔8,且第一外模5位于弧面结构区域沿长度方向的中线位置设置一排直径小于周边通气孔8直径的第一通气孔,第一通气孔两侧的通气孔8均匀分布,一排第一通气孔可作为对称轴快速的将2.5d涡轮外环预制体1进行安装定位;第一外模5上位于外凸弧面一侧的四个角部分别设置有四个第一安装凸台51;其中两个第一安装凸台51分别与第一内模2的厚端连接,另外两个第一安装凸台51分别与第二内模3的厚端连接。第一安装凸台51的高度与第一内模2或第二内模3厚端上侧凸起的高度之和为2.5d涡轮外环预制体1顶板的厚度。

54.第二外模6的安装面设置安装区域,安装区域中部设置有与2.5d涡轮外环预制体1的中间槽13相适配的第二凸台61;安装区域型面与2.5d涡轮外环预制体1的第一卡槽11和第二卡槽12的底板外弧面相适配,第二外模6的安装区域型面用于与底板外弧面贴合接触,并将第二凸台61卡入到中间槽13内;第二外模6的安装区域设置有多个通孔8;第二外模6安装面的四个角部分别设置有四个第二安装凸台62,其中两个第二安装凸台62分别与第一内模2的厚端连接,另外两个第二安装凸台62分别与第二内模3的厚端连接;四个第一安装凸

台51与四个第二安装凸台62相对设置且一一对应。

55.第一安装凸台51及第二安装凸台62的凸起高度、第一内模2和第二内模3厚端的凸起高度与2.5d涡轮外环预制体1的厚度存在以下关系:

56.第一安装凸台51的高度与第一内模2或第二内模3厚端上侧凸起的高度之和为2.5d涡轮外环预制体1顶板的厚度;第二安装凸台62的高度与第一内模2或第二内模3厚端下侧凸起的高度之和为2.5d涡轮外环预制体1外弧面所在底板的厚度。保证模具与2.5d涡轮外环预制体1结构的高度适配性和贴合度,得到优质的2.5d涡轮外环预制体1的成型构件,满足使用要求。

57.第一内模2和第二内模3厚端的两个角部均分别设置有内模定位孔4;第一安装凸台51上设置有第一外模定位孔7;第二安装凸台62上设置有第二外模定位孔63;通过第一销钉依次穿入对应的第一外模定位孔7、第一内模2的内模定位孔4和第二外模定位孔63,并且通过第二销钉依次穿入对应的第一外模定位孔7、第二内模3的内模定位孔4和第二外模定位孔63,两个第一销钉以及两个第二销钉穿入到位后进行合模固定。

58.第一内模2、第二内模3、第一外模5和第二外模6为高纯细料石墨或电极石墨。其他实施例中第一内模2、第二内模3、第一外模5和第二外模6也可采用耐高温的其他材料。

59.为进一步保障各型面的贴合度和型面精度,确保模具之间不发生偏移以及最终产品尺寸与设计值保持一致,本发明模具可根据需要使用至少一对夹具9对合模后的整体部件进行对称夹紧;本发明采用一对弯形夹具对称设置并包夹在第一外模5和第二外模6的外侧,对合模后的整体部件施加均匀的压紧力进行固定限位并提升模具稳定性。

60.同时,本发明还提供了一种上述的2.5d涡轮外环预制体定型模具的使用方法,包括以下步骤:

61.步骤1)编织得到2.5d涡轮外环预制体1

62.以碳纤维或碳化硅纤维至少其中一种为原材料,按照涡轮外环的结构与形状尺寸,采用2.5d编织方法编织得到2.5d涡轮外环预制体1,2.5d涡轮外环预制体1结构如图1所示;

63.步骤2)将各模具进行清洗烘干;

64.将设计得到的各定型模具放入装有乙醇的容器中进行超声清洗15min,待清洗完毕以后将各定型模具转移至烘箱进行完全烘干,随后取出备用;

65.步骤3)将第一内模2和第二内模3分别安装在2.5d涡轮外环预制体1上,保证各内模薄端分别与对应的卡槽相贴合;

66.步骤4)以第一外模5上中线位置设置的一排直径小于周边通气孔8直径的第一通气孔作为对称轴,将第一外模5与2.5d涡轮外环预制体1进行定位安装,保证第一外模5弧面结构的外凸弧面与2.5d涡轮外环预制体1的顶板内弧面14相贴合;

67.步骤5)将第二外模6与2.5d涡轮外环预制体1进行安装,保证第二外模6的安装区域型面与2.5d涡轮外环预制体1的底板外弧面相贴合,且第二凸台61的上表面和两侧面分别与中间槽13的底面和侧面相贴合;

68.步骤6)采用四个销钉将第一外模5、第二外模6、内模2和内模3的定位孔进行对应连接合模固定,进行合模固定后,再采用两个弓形夹具对合模后整体部件进行对称夹持,如图5所示,使压紧力均匀,保证相邻模具之间上、下端面和型面接口处齐平,无明显台阶或缝

隙,合模固定的安装是否到位的评判标准为:通过对2.5d涡轮外环预制体1进行四周摇晃,相邻模具之间上、下端面和型面接口处齐平,无明显台阶或缝隙。

69.步骤7)将合模固定好的2.5d涡轮外环预制体1进行碳化硅基体沉积,沉积完后进行脱模得到涡轮外环构件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1