一种高强耐磨耐穿刺的真空绝热复合板及生产方法与流程

1.本发明涉及真空绝热板技术领域,特别涉及一种高强耐磨耐穿刺的真空绝热复合板及生产方法。

背景技术:

2.真空绝热板是真空保温材料中的一种,是由填充芯材与真空保护表层复合而成,能有效地避免空气对流引起的热传递,因此导热系数可大幅度降低,被广泛应用于冷藏、保温等领域。

3.目前,市场上的真空绝热板基本上是以ny、vmpet、pet、al、evoh、pe等膜材进行不同复合后的产品,结构一般为ny/vmpet/al/pe、ny/pe/al/vmpet/pe、玻纤布/ny/pet/al/pe等,由于这些类型膜材的抗弯曲、抗拉伸、抗刺穿等方面性能较差,应用这些膜材制作成的真空绝热板,容易受外部环境影响,如被粗糙物品磨破、被尖锐物品划伤刺破等,从而导致真空绝热板漏气失去绝热效果,影响产品保温效果及安全。

技术实现要素:

4.为了解决上述问题,本发明提供一种高强耐磨耐穿刺的真空绝热复合板及生产方法。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种高强耐磨耐穿刺的真空绝热复合板,包括真空绝热板,所述真空绝热板上完全包覆有玻纤布/玻纤毡,所述真空绝热板与玻纤布/玻纤毡之间通过粘结剂粘结。

6.通过采用上述技术方案,在真空绝热板外完全包覆一层玻纤布/玻纤毡,通过粘结剂粘结,利用粘结剂自身固化反应及粘结剂与玻纤制品间的固化交联反应/自由基聚合反应将真空绝热板表面与玻纤布/玻纤毡复合在一起,经固化后形成具有刚性的复合板材,质量轻、保温效果好、强度高、耐磨性好、耐穿刺性优异,工艺简单,可规模化生产。

7.进一步的,所述真空绝热板包括芯材,所述芯材内均匀喷撒有吸气剂粉,所述芯材外完全包覆有复合膜,所述芯材与复合膜之间抽真空。

8.通过采用上述技术方案,真空绝热板芯材内吸气剂粉采用喷撒的方式,铺撒均匀,有效避免了真空绝热板成型后表面不平整的问题。

9.进一步的,所述复合膜为玻纤布复合膜或铝箔膜或镀铝膜或阴阳膜。

10.通过采用上述技术方案,选用玻纤布复合膜或铝箔膜或镀铝膜或阴阳膜,增加真空绝热板强度。

11.进一步的,所述粘结剂由树脂、促进剂和固化剂调制而成。

12.通过采用上述技术方案,采用树脂、促进剂和固化剂调制粘结剂,粘结力强,固化后可大幅提高复合板的强度。

13.进一步的,所述粘结剂用量为真空绝热复合板的10-80%。

14.通过采用上述技术方案,粘结剂用量为真空绝热复合板的10-80%,可有效保证真

空绝热复合板的强度,使其强度大于真空绝热板的强度。

15.进一步的,所述粘结剂用量为真空绝热复合板的10-30%。

16.通过采用上述技术方案,粘结剂用量为真空绝热复合板的10-30%时,所成型的真空绝热复合板的强度最大。

17.一种高强耐磨耐穿刺的真空绝热复合板生产方法,包括以下步骤:

18.s1:使用脱模剂处理真空热压机槽体表面;

19.s2:在真空热压机槽内铺设一块大于真空绝热板的玻纤布;

20.s3:在玻纤布上表面涂抹调制好的粘结剂;

21.s4:将真空绝热板放在涂有粘结剂的玻纤布上;

22.s5:在真空绝热板上表面涂抹粘结剂,在其上再放置一块玻纤布;

23.s6:将导流管放置在上层玻纤布上,使用真空密封膜将上述半成品密封包裹;

24.s7:在温度10℃-60℃条件下,抽真空预固化3-8h;

25.s8:将预固化后的半成品置于温度30℃-100℃,压强100kpa-200kpa环境下,固化2-24h,待基体树脂固化率达到95%以上后,去掉导流管及真空密封膜获得真空绝热复合制品;

26.s9:将上述真空绝热复合制品静置24小时后,去除多余部分,得到真空绝热复合板。

27.通过采用上述技术方案,将玻纤布、真空绝热板、玻纤布按序放在真空热压机槽体内,并在每一层涂抹上粘结剂,利用真空热压机抽真空加热固化,得到真空绝热复合板,使得真空绝热复合板内部结构紧密,真空度高,外部强度高、耐磨性好、耐穿刺性优异。

28.进一步的,所述玻纤布替换为玻纤毡。

29.通过采用上述技术方案,用玻纤毡代替玻纤布包覆在真空绝热板的外侧,同样可达到质量轻、保温效果好、强度高、耐磨性好、耐穿刺性优异的特点。

30.一种高强耐磨耐穿刺的真空绝热复合板生产方法,包括以下步骤:

31.s1:使用脱模剂处理真空热压机槽体表面;

32.s2:在真空绝热板上、下表面涂抹粘结剂,将其放入玻纤布袋/玻纤毡袋中;

33.s3:将导流管放置在玻纤布袋/玻纤毡袋上,使用真空密封膜将上述半成品密封包裹;

34.s4:在温度10℃-60℃条件下,抽真空预固化3-8h;

35.s5:将预固化后的半成品置于温度30℃-100℃,压强100kpa-200kpa环境下,固化2-24h,待基体树脂固化率达到95%以上后,去掉导流管及真空密封膜获得真空绝热复合制品;

36.s6:将上述真空绝热复合制品静置24小时后,去除多余部分,得到真空绝热复合板。

37.通过采用上述技术方案,将涂抹粘结剂的真空绝热板放置在提前做好的玻纤布袋/玻纤毡袋中,再进行密封抽真空,操作更为简便,有效缩短了操作时间,提高了生产效率。

38.进一步的,涂抹粘结剂采用手工涂抹或淋胶机淋撒或滚涂机滚涂或喷涂机喷涂。

39.通过采用上述技术方案,粘结剂涂抹方式设置多种,可根据不同场景的生产需求

进行生产,可适应性强。

40.综上所述,本发明具有以下有益效果:

41.1、本技术中,通过在真空绝热板外完全包覆一层玻纤布/玻纤毡,通过粘结剂粘结,利用粘结剂自身固化反应及粘结剂与玻纤制品间的固化交联反应/自由基聚合反应将真空绝热板表面与玻纤布/玻纤毡复合在一起,经固化后形成具有刚性的复合板材,质量轻、保温效果好、强度高、耐磨性好、耐穿刺性优异,工艺简单,可规模化生产;

42.2、本技术中,将涂抹粘结剂的真空绝热板放置在提前做好的玻纤布袋/玻纤毡袋中,再进行密封,利用真空热压机抽真空加热固化,得到真空绝热复合板,使得真空绝热复合板内部结构紧密,真空度高,外部强度高、耐磨性好、耐穿刺性优异。

附图说明

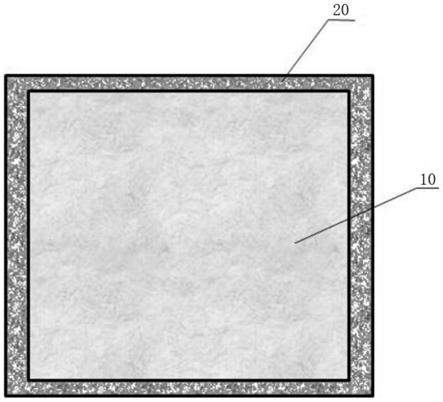

43.图1是本发明实施例1中真空绝热板的整体结构示意图;

44.图2是本发明实施例3中真空绝热板的整体结构示意图。

45.图中:10、真空绝热板;20、玻纤布;30、玻纤毡。

具体实施方式

46.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

47.实施例1

48.如图1所示,本技术实施例公开一种高强耐磨耐穿刺的真空绝热复合板,包括真空绝热板10,真空绝热板10上完全包覆玻纤布20,真空绝热板10与玻纤布20之间通过粘结剂粘结,利用粘结剂自身固化反应及粘结剂与玻纤制品间的固化交联反应/自由基聚合反应将真空绝热板表面与玻纤布复合在一起,经固化后形成具有刚性的复合板材。

49.真空绝热板10包括芯材,芯材内均匀喷撒有吸气剂粉,芯材外完全包覆有复合膜,芯材与复合膜之间抽真空后形成真空绝热板10,具体的,复合膜可以是玻纤布复合膜、铝箔膜、镀铝膜、阴阳膜等。

50.其生产方法如下:

51.1)选用直径4μm-50μm,短切长度1.5mm-200mm的玻璃纤维,通过无纺工艺铺叠成多层网状结构,经烘炉热压后形成芯材,裁切成需要的尺寸;

52.2)选用复合膜材制成三边封包装袋,复合膜表层玻纤布使用玻璃纤维编织而成;

53.3)选用建筑用吸气剂粉,将吸气剂粉均匀铺撒在芯材中,再将芯材装入包装袋;

54.4)将装有芯材和吸气剂的包装袋置入真空机内,经抽真空热封制成真空绝热板10,真空绝热板导热系数在0.0015-0.008(w/m

·

k)之间。

55.上述生产方法中,芯材中的吸气剂采用吸气剂粉均匀铺撒的方式,使得抽真空后真空绝热板10的表面较为平整。

56.粘结剂由树脂、促进剂和固化剂调制而成,粘结力强,其用量为真空绝热复合板10的10-80%,优选10-30%。经试验表明,粘结剂的含量与真空绝热复合板10的强度相关,粘

结剂含量10%时,其抗弯强度、压缩强度、垂直板面的拉拔强度均最大,实验数据如下:

[0057][0058]

一种高强耐磨耐穿刺的真空绝热复合板生产方法,包括以下步骤:

[0059]

s1:使用脱模剂处理真空热压机槽体表面;

[0060]

s2:在真空热压机槽内铺设一块大于真空绝热板10的玻纤布20;

[0061]

s3:在玻纤布20上表面涂抹调制好的粘结剂;

[0062]

s4:将真空绝热板10放在涂有粘结剂的玻纤布20上;

[0063]

s5:在真空绝热板10上表面涂抹粘结剂,在其上再放置一块玻纤布20;

[0064]

s6:将导流管放置在上层玻纤布20上,使用真空密封膜将上述半成品密封包裹;

[0065]

s7:在温度10℃-60℃条件下,抽真空预固化3-8h;

[0066]

s8:将预固化后的半成品置于温度30℃-100℃,压强100kpa-200kpa环境下,固化2-24h,待基体树脂固化率达到95%以上后,去掉导流管及真空密封膜获得真空绝热复合制品;

[0067]

s9:将上述真空绝热复合制品静置24小时后,去除多余部分,得到真空绝热复合板。

[0068]

上述步骤s2中,也可以在真空热压机槽内铺设一块大于真空绝热板10两倍的玻纤布20,先将玻纤布20的一半放在真空热压机槽内,涂抹好粘结剂后放上真空绝热板10,涂抹上粘结剂,再将另一半的玻纤布20翻转盖到真空绝热板10上,即包覆在真空绝热板10两侧的玻纤布20为一块整布,抽真空固化后真空绝热板10被玻纤布20完全包覆。

[0069]

具体的,粘结剂的涂抹方式可采用手工涂抹、淋胶机淋撒、滚涂机滚涂、喷涂机喷涂等,机器涂抹更加均匀,也可解放人力。

[0070]

通过采用上述方法制成的真空绝热复合板,其导热系数与普通真空绝热板基本保持一致,但无论是压缩强度、穿刺强度还是抗弯强度等方面都有明显提升,使得真空绝热复

合板的抗划伤、抗刺穿性能大大提高,极大程度上降低其在搬运和安装过程中造成的损伤,可应用于冷链物流车厢箱体板等传统保温领域,也可以应用于建筑行业(保温装饰一体板),选择范围广,适用方式多样,具有较高的市场价值。

[0071]

实施例2

[0072]

一种高强耐磨耐穿刺的真空绝热复合板生产方法,包括以下步骤:

[0073]

s1:使用脱模剂处理真空热压机槽体表面;

[0074]

s2:在真空绝热板上、下表面涂抹粘结剂,将其放入玻纤布袋中;

[0075]

s3:将导流管放置在玻纤布袋上,使用真空密封膜将上述半成品密封包裹;

[0076]

s4:在温度10℃-60℃条件下,抽真空预固化3-8h;

[0077]

s5:将预固化后的半成品置于温度30℃-100℃,压强100kpa-200kpa环境下,固化2-24h,待基体树脂固化率达到95%以上后,去掉导流管及真空密封膜获得真空绝热复合制品;

[0078]

s6:将上述真空绝热复合制品静置24小时后,去除多余部分,得到真空绝热复合板。

[0079]

上述生产方法将涂抹粘结剂的真空绝热板放置在提前做好的玻纤布袋,再进行密封抽真空,省去了一层层涂抹粘接剂和铺放玻纤布的过程,操作更为简便,有效缩短了操作时间,提高了生产效率。

[0080]

实施例3

[0081]

如图2所示,将实施例1中的玻纤布20替换为玻纤毡30,其余材料及步骤均保持一致,得到表面包覆玻纤毡30的真空绝热复合板,其强度、耐磨性、耐穿刺性与包覆玻纤布20的真空绝热复合板基本一致。

[0082]

实施例4

[0083]

将实施例2中的玻纤布袋替换为玻纤毡袋,其余材料及步骤均保持一致,得到表面包覆玻纤毡的真空绝热复合板,其强度、耐磨性、耐穿刺性与包覆玻纤布的真空绝热复合板基本一致。

[0084]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1